PE燃氣管道管中管方式水平定向鉆穿越

吉 程, 支 煥, 朱凱敏

(1.中國市政工程西南設計研究總院有限公司,四川成都610000;2.珠海港興管道天然氣有限公司,廣東珠海519000)

1 概述

隨著城市燃氣技術的不斷發展,在城市燃氣中壓管網中PE管逐漸取代傳統的鋼管,應用越來越多。但PE材質的屈服強度沒有鋼管大,因此無法在長距離穿越工程中應用。結合燃氣管道穿越珠江入海口工程(即雞啼門水道燃氣管道穿越工程),創新提出并使用“管中管”的穿越工藝,順利完成長度約954 m的PE燃氣管道穿越工程。

2 工程概況及難點

2.1 工程概況

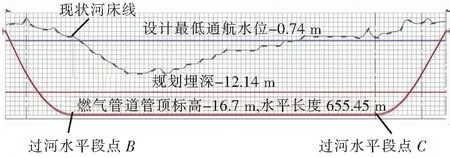

雞啼門水道燃氣管道穿越工程,管道公稱外徑為355 mm,設計壓力為0.4 MPa,是連接珠海市高欄港區和金灣區的唯一中壓輸氣管道。工程穿越的雞啼門水道為廣東省內河Ⅲ級通航河道,是珠江在珠海的入海口之一,交通流量大,穿越段河面寬約820 m,穿越總長度達到954 m。燃氣管道平面位置見圖1,縱斷面截圖見圖2。

圖1 燃氣管道平面位置

圖2 燃氣管道縱斷面截圖

2.2 穿越地層情況

根據鉆探結果(最深鉆探孔的孔底標高為-33.18 m),擬穿越區域內地層主要為人工填土層(雜填土、素填土)、第四系海陸交互相沉積層(淤泥)。工程地質剖面見圖3(標高為該地層標高的平均值)。

圖3 工程地質剖面

2.3 工程難點

① 穿越段屬于水上交通要道,上下游有重要建構筑物,因此項目審批部門多、審批時間長。根據規劃部門意見,項目實施前,需征求國土資源、航道、水利、水務、公安、市政等部門的意見,同時要根據各部門相關行業的要求,開展《通航條件影響評價》等專項方案的評審、報批工作。

② 穿越河道為珠江入海口,水含鹽量大。同時,該穿越管道是連接兩個行政區域的唯一中壓管道,為保證長效運行,對管道防腐提出了更高要求。

③ 穿越距離長,PE管道屈服強度無法滿足要求。如何突破該局限,完成長距離穿越,成為本工程最重要的技術難點。

3 方案比選

3.1 鋼管

城市燃氣管道穿越工程通常選用焊接鋼管和無縫鋼管[1]。鋼管的屈服強度和抗拉強度大,抗扭曲能力和抗外力破壞強,因此大多數輸氣管道和城市燃氣管道在長距離穿越工程中優先選用鋼管。本工程為穿越含鹽量較大的入海口,海水對管道的腐蝕作用非常大,必須配合3PE防腐和陰極保護技術使用。但穿越工程屬于隱蔽工程,加之穿越的河道為通航河道,后期基本沒有條件對管道進行檢修、維護,所以鋼管穿越的難點在于施工過程中對管道防腐層完整性的質量控制。

3.2 PE管

穿越用PE管一般采用PE80或PE100的SDR11系列管道。PE管具有耐快速、慢速裂紋擴展和斷裂延伸率高等特點,具備良好的抗不均勻沉降、柔韌性和抗震性,最重要的是耐腐蝕性[1]。受PE材料強度的影響,管道無法承受很大的回拖力,穿越長度受限制。根據CJJ 63—2018《聚乙烯燃氣管道工程技術規程》第6.3.5條,得到PE管最大允許拖拉力計算公式:

(1)

式中F——PE管最大允許拖拉力,N

dn——管道公稱外徑,mm

S——標準尺寸比

以公稱外徑為355 mm、標準尺寸為11的PE管道為例,得出最大允許拖拉力約為167.88 kN。

再根據GB 50423—2013《油氣輸送管道穿越工程設計規范》第5.2.3條,穿越管道回拖時,鉆機最大回拖力可按式(2)計算值(FL)的1.5~3.0倍選取。

(2)

式中FL——計算拉力,kN

L——穿越管道的長度,m

f——摩擦系數,取0.3

D——管道外直徑,m,取0.355 m

rm——泥漿容重,kN/m3,取11 kN/m3

δ——管道壁厚,m,取0.032 m

rs——管道容重,kN/m3,取9.2 kN/m3

Wf——管道單位長度重量,kN/m,取0.34 kN/m

K——粘滯系數,取0.18

要求鉆機最大回拖力小于等于式(1)中的PE管最大允許拖拉力,上面兩式聯立可得該PE管道允許的最大回拖長度為180~361 m,本工程需穿越長度約為954 m,已超過該PE管道允許的最大回拖長度。

3.3 PE管加鋼管

結合鋼管抗拉強度大,適合長距離穿越,PE管防腐性能好的優點,提出“管中管”的做法,即以PE管作為輸氣管道,在外套鋼管保護,夾層使用管箍滑輪結構保證PE管的穩定性,同時可避免回拖過程中因鋼管和PE管產生相對位移,造成鋼管內壁的毛刺及焊縫凸起對PE管劃傷。回拖前,通過鋼塑轉換接頭將PE管與鋼管焊接成一體,然后一起回拖。回拖過程中管道所受的主要外力來自管外壁與地層及泥漿之間的摩擦,該力全部作用于鋼管外壁,鋼管內的PE管幾乎不受任何影響,從而解決了PE管因抗拉強度小無法長距離穿越的難點。

4 工程實施

本工程由于穿越距離較長,同時受場地條件影響,管道先焊接成3段,再整體焊接,一次回拖。同時結合工程實際情況,在穿越工程中創新使用了管箍滑輪結構,優化了PE管穿鋼管和端頭碰口對接工藝。

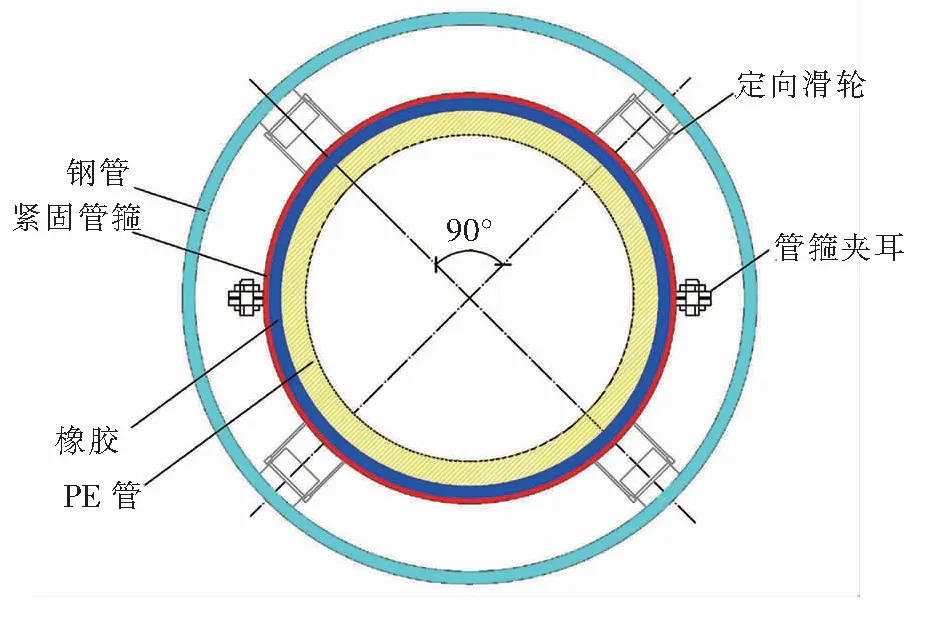

4.1 管箍滑輪結構

為保證回拖過程中PE管的完整性,采用了管箍滑輪結構(見圖4)。第1步制作緊固管箍。將D377×5規格鋼管切成長60 mm的管段,將管段沿過軸線的截面切開,在切開處兩側焊接10 mm厚的鋼板,鋼板中間開孔,用M16雙頭螺栓進行鎖緊,形成管箍夾耳結構,同時在緊固管箍與PE管之間增加100 mm厚的橡膠進行保護。第2步制作定向滑輪。將4個定向滑輪以中心軸呈90°焊接在緊固管箍上,通過現場試驗,確定滑輪高度為61 mm。最后將此管箍滑輪結構沿PE管軸線方向,每6 m設置1個。通過這種方法,一方面避免回拖過程中鋼管內壁的毛刺及焊縫凸起劃傷PE管,另一方面為后續PE管穿鋼管提供了方便。

圖4 管箍滑輪結構

4.2 管道布管及穿管

由于穿越距離較長,同時受場地限制,鋼管和PE管需分成3段布置,每段長300~350 m。各段內的PE管和鋼管先分別焊接,待PE管壓力試驗合格后,再將管箍滑輪結構按6 m間距安裝,然后將焊接完成的PE管拖入對應的鋼管內(拖入后的3段分別稱為1#分段管、2#分段管和3#分段管)。為方便后續管道連接,除與鋼制拖頭連接的1#分段管首端PE管和鋼管齊平外,1#分段管末端、2#分段管兩端和3#分段管兩端的PE管均比鋼管長出5 m。最后通過端頭碰口對接工藝將此3段焊接成一體。

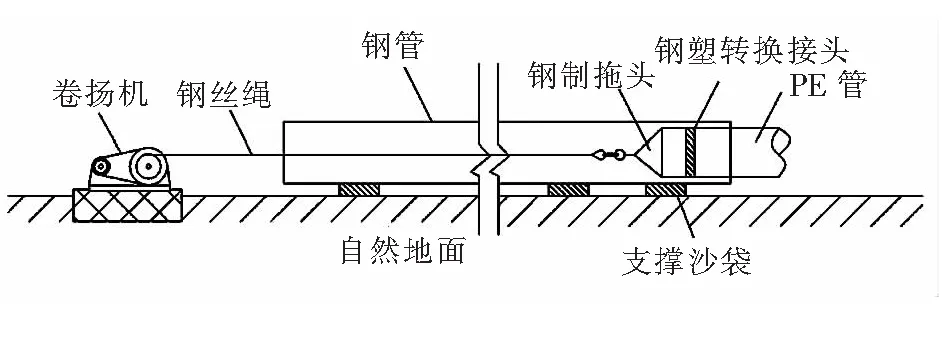

1#分段管中的PE管穿鋼管過程見圖5(圖5中未畫出鋼板)。首先通過鋼塑轉換接頭,將PE管端頭與一塊鋼板連接,鋼板另一端與鋼制拖頭連接,鋼制拖頭通過鋼絲繩與卷揚機連接,通過卷揚機逐漸將PE管拉入鋼管內。然后將鋼板與鋼管進行焊接。

圖5 1#分段管中的PE管穿鋼管過程

4.3 端頭碰口對接

1#分段管置于擬回拖區域,2#、3#分段管利用卷揚機和吊機擺放在與1#分段管同一水平線上,相鄰PE管道端頭之間的距離以方便PE管熱熔焊接操作為準。分段管之間的PE管焊接完成后,用管帽將3#分段管尾部封堵,整體試壓合格后進行鋼管焊接。以回拖方向為前行方向,1#分段管尾部有5 m 長PE管露在鋼管之外,在露出的PE管上包裹2 m長的防火絕熱棉,然后將PE管向鋼管內拉進1 m,最后利用卷揚機將2#鋼管向前拉,與1#鋼管焊接,依此做法完成2#、3#鋼管的焊接。防火絕熱棉的作用是為了防止鋼管焊接產生的焊渣及熱量損傷PE管。

最后對管道進行整體回拖。回拖結束后,在1#分段管的鋼板與PE管連接處進行切割,然后再將鋼管繼續切割掉3 m左右,露出PE管,以便與上下游管道連接。

5 結語

考慮到鋼管在穿越過程中僅做套管使用,所以未對鋼管進行3PE防腐處理。從工程實測數據來看,PE管在穿越段的實際拉伸長度幾乎為零,證明這種“管中管”的穿越工藝是可行的。