減法提升汽車搭鐵線可靠性的研究

許金海 彭焱婷 周建力

摘 要:D商用車一直致力于“一切源于可靠”,以打造可靠的產品、提供可靠的服務、培養可靠的人為總基調進行產品開發,市場服務,培養人才。在提升產品可靠性的過程中我們往往采用“加法”來實現產品可靠性的進一步提升。本文以卡車車架搭鐵線可靠性提升為課題,以必要性為出發點,以技術可行性為準繩,以經濟性來衡量課題的價值。把一個技術問題追求到極致,形成以最低的成本,實現最可靠的搭鐵線連接方法,是本文的亮點。為國內外商用車車架搭鐵線連接提供目前最可靠、最經濟的連接方法。

關鍵詞:可靠 連接 減法 成本

1 前言

D商用車公司一直致力于“一切源于可靠”,以打造可靠的產品、提供可靠的服務、培養可靠的人為總基調進行產品開發,市場服務,人才培養。在激烈的卡車競爭市場,以可靠贏得市場份額,以可靠引領市場追求!對于可靠的汽車產品來講,需要汽車各個系統的可靠性不斷升級來支持。幾乎所有廠家都是在用“加法”的原理來提升各個系統的可靠性。本文以卡車車架搭鐵線為研究對象,推演如何從“加法”到“減法”來實現提升卡車車架搭鐵線的可靠性。

2 問題的提出

為什么我們今天還探討最基本的“車架搭鐵可靠性”問題呢?答案是:因為隨著時代的發展,人們對防腐不斷提出更高的要求,在防腐技術的不斷提升之后(防腐性能越好,車架的導電性就越差),我們原有的車架搭鐵技術已經不能保證良好的導電性能。為了滿足車架搭鐵的良好導電性,D商用車公司在防腐技術每次升級換代之時,就對車架搭鐵可靠性采用加法的方式進行更新換代。

3 防腐技術的提升對搭鐵良好性的影響

3.1 第一代車架搭鐵技術

在電泳防腐工藝應用于車架生產之前,我們的車架搭鐵線技術很簡單:螺栓、鋸齒形墊圈、雙螺母打緊。這種技術到今天依然被很多小廠采用。(本文把這種車架搭鐵技術稱為第一代車架搭鐵技術)如圖1:

我們從上圖不難看出,為了保證搭鐵良好,我們采用鋸齒形墊圈,在打緊的過程中,鋸齒形墊圈的齒將車架表面油漆劃開,保證鋸齒形墊圈與車架本體材質導通。這樣就形成了車架——墊圈——螺母——螺栓——搭鐵線的聯通;使用雙螺母主要目的是為了防松。后來采用自鎖螺母進行防松。

3.2 第二代車架搭鐵技術

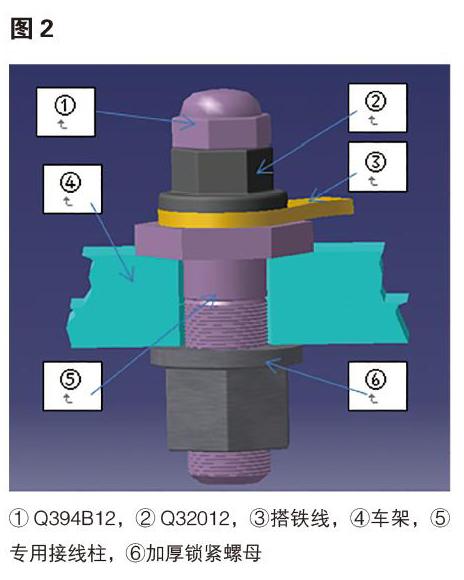

隨著電泳防腐技術在車架生產中的應用,對車架搭鐵提出了新的要求,第一代車架搭鐵連接技術已經不能滿足要求。于是東風商用車采用了新的搭鐵技術。如圖2:

這里要注意:第一代車架搭鐵技術采用的螺栓等零件全部在總裝配環節裝配。第二代車架搭鐵技術,專用接線柱、加厚鎖緊螺母、標準件Q32012,Q394B12都要求在車架進入電泳涂裝前裝配好,確保油漆不能夠進入接線柱,以避免搭鐵不良。車架到總裝之后,再將標準件Q32012,Q394B12拆掉,裝配搭鐵線,最后打緊。車架搭鐵技術從第一代到第二代每臺車增加成本約30元。從成本的增加,設計的復雜性到工藝流程安排,可見D商用車對車架搭鐵可靠性的重視。對于電泳工藝時代的車架,這樣的車架搭鐵連接技術是可靠的!

3.3 第三代車架搭鐵技術

隨著時代進步的步伐,在D商用車,電泳車架技術已經逐步走出歷史舞臺。為了滿足高效率、高品質、低污染等。高效的滾壓成形技術代替了以前的沖壓技術,相對環保的噴粉工藝代替了以前的電泳工藝。同時整個生產流程發生了重大變化,以前的車架生產是先裝配成總成,再電泳底漆之后,再面漆,最后交付。但是采用噴粉工藝,生產過程就變化了。滾壓成形,沖孔,噴粉處理,零部件裝配,車架交付。

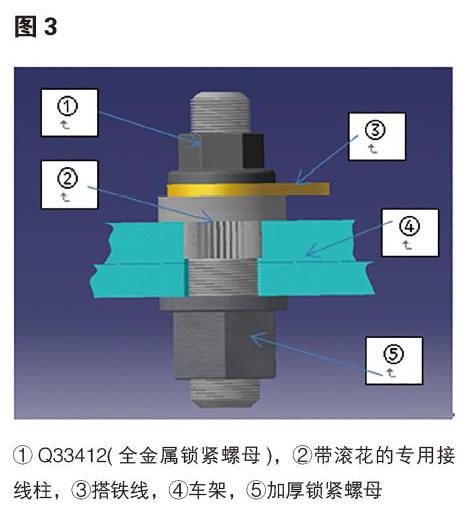

新防腐工藝的采用對車架搭鐵提出了新的思考,第一代、第二代的車架搭鐵技術都不能滿足“可靠搭鐵”的要求。采用噴粉工藝之后的車架左右縱梁是不連通的(噴粉厚度50-100?m,先噴粉處理,后裝配)。為了解決這個問題,我們采用第三代車架搭鐵技術,如圖3:

從第二代車架搭鐵線技術與第三代車架搭鐵線技術對比,我們發現第三代車架搭鐵技術沒有采用蓋形螺母Q394B12,壓緊搭鐵線采用了全金屬鎖緊螺母Q33412,專用接線柱穿入車架內的部分采用了滾花工藝,滾花部分的外徑要求為13.5,上偏差是0.1,下偏差是0.滾花的目的是,能夠使得專用接線柱與車架縱梁實現良好導通。為了保證車架左右縱梁導通,D商用車公司在左右縱梁上各安裝了一套專用接線柱,通過50平方的電源線連接,如圖4:

①50平方粗的左右縱梁聯通線

在第三代搭鐵線技術應用中,為了保證車架總有縱梁導通,D商用車采用了一根截面積50平方,長度約1m的電源線。這根電源線價值約50元。每套接線柱的總成本約10元。

3.4 行業內車架搭鐵的情況調查

根據我們對,一汽、重汽、陜汽、奔馳、沃爾沃卡車實車觀察,目前基本都是采用上文中的第二代或第三代車架搭鐵技術。

從上文中我們不難看出,為了追求可靠性,行業內一直在做“加法”來滿足可靠性的需求。但是為了成本我們必須做“減法”。

4 從“加法”到 “減法”

4.1 在激烈的市場競爭中,成本控制是永遠的追求,第一次做 “減法”。

為了改善成本,目標是取消那根價值50元的起聯通作用的電源線。根據電阻計算公式

R=ρ

R:電阻值,ρ:材料電阻率,L:長度,s:截面積,ρ鐵=9.78,ρ銅=1.75。

通過這個公式,我們很容易計算出兩根M14的螺栓完全可以替代原有的聯通線。于是就產生了如圖5帶有滾花的異形標準件在車架連接中的使用。

4.2 再次做“減法”

對于聯通作用的電源線我們通過異形標準件取代,降低了成本。但異形標件價格是車架常用連接螺栓價格的2—3倍,而且每車只用7件;同時也因為滾花部分屬于過盈配合,工人也不容易打緊。

辦法永遠比困難多。通過集體討論,我們最終確定了更有效的方法:那就是在車架第二橫梁兩側專門留出兩個孔,在車架裝配完畢之后進行攻絲(一般裝配孔為?13,專門流出的孔取?11,攻M12的絲)。以現代的攻絲手段,每攻1個絲按照2分鐘計算,成本約2元每絲,每個車架需要攻7個絲,每個車架攻絲費用總成本約14元。我們每車車架都有一個發動機搭鐵線,車架線束搭鐵線,電瓶線搭鐵線;每一套第三代搭鐵線接線柱的成本是10元,3套總值是30元。那么我們采用減法工作,最終能夠在每臺車架上節約多上成本了?如下計算:

50+20+30-14-3-2-2-2=77元/車

公式中50:聯通電源線總價;20:聯通電源線兩端2套接線柱總價;30:是車架打鐵位置3套接線柱總價;14:是攻絲人工費用;3:三個搭鐵線位置采用螺栓費用;2:是加厚鎖緊螺母價格。

5 總結

這是一個非常經典的通過 “減法”提升可靠性,降低成本的成功案例。希望本文能夠幫助目前防腐工藝正在提升的同行企業少走彎路。同時也希望目前還在使用第一代搭鐵工藝技術的中小企業實現最低成本的車架搭鐵可靠性提升。希望以此為啟迪,同行能夠在其它系統通過采用減法手段提高性能,降低成本,提升價值。

參考文獻:

[1]王海濤.王忠良 《汽車電工電子基礎》. 北京理工大學出版社,2010.

[2]前田約翰.《簡單法則》. 中國人民大學出版社,2007.