AC800F控制系統在硫酸工業中的應用

劉保興 王現奇

摘? 要:該文主要陳述了ABB品牌的DCS系統AC800F控制器,其具有性價比較高、功能齊全、可靠性高、操作簡單和控制功能強等特點。DCS系統是集計算機技術、網絡技術、控制技術為一體的高科技產品,現場控制器采用PM803F控制器以及冗余的配置方式,工程控制計算機安裝Freelance2016版本的軟件,在1臺工控機上可以進行項目編程、調試,同時也可以監控工藝流程和現場設備的控制操作。

關鍵詞:DCS;通信;網絡;編程

中圖分類號:TP273? ? ? ? ? ? ? 文獻標志碼:A

0 前言

該文基于ABB公司的 AC800F控制器,提出了硬件分層和軟件模塊化的設計編程方案。將硫酸生產系統中相似的設備作為一類單獨設計,構建思路清晰的控制流程,使架構更直觀,為控制系統的維護、控制程序組態的修改以及軟件系統的升級提供了便利和基礎。硬件組態分為3級,一級是監控管理級,使用工業級硬件配置的計算機,二級是系統網絡結構,三級為最底層的設備及過程控制器和分布式I/O。該套Freelance2016版本控制系統應用于冶煉及煙氣處理中的硫酸生產,其可靠性高、通信抗干擾能力強、控制操作響應靈敏,便于后期的維護、修改和升級,而且對生產的影響很小。

1 工藝概述

煙氣凈化系統采用一級高效洗滌期器→氣體冷卻塔→二級高效洗滌器→一級電除霧器→二級電除霧器的工藝流程。干吸系統采用一級干燥,兩級吸收,三次轉化循環泵冷卻溫度的高效工藝,并與雙接觸轉化工藝相對應。轉化系統采用3+2式五段雙接觸式的高濃度二氧化硫轉化技術工藝。硫酸循環水系統主要供給凈化系統、干吸系統和轉化系統等工序的設備冷卻用水。廢酸處理系統采用硫化鈉法回收廢酸中的砷和銅等有價元素。

2 DCS系統框架組成

2.1 框架組成要素和分級

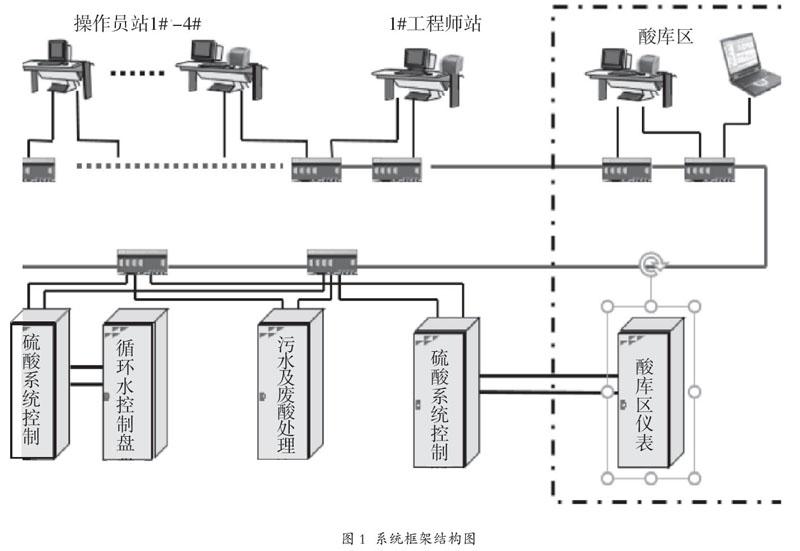

DCS系統框架構成基本要素可分為監視控制主機(HMI)、工程調試組態主機(ES)、工業以太網、現場控制器、DCS光纖環網與交換機、PROFIBUS-DP通信及冗余器(RLM01)、CI840A和輸入、輸出卡件。依據監視控制和工程組態、調試用的計算機硬件功能的不同,框架結構從現場至監視控制分為設備級(底層)、網絡通信級(中層)、監視控制管理級(上層)3級[1]。如圖1所示。

監視控制管理級用于設備控制和信息記錄、歸檔、報警、工藝流程及數據指標的監控,項目的組態與調試,根據生產工藝和控制系統需要,運用多臺監視控制主機(計算機)和1臺工程項目組態調試用主機(計算機)。計算機為工業級的硬件配置,安裝專業版Windows10操作系統,Freelance2016版本的監控軟件,該軟件安裝方便、所用時間短,具有科技感、高端感的可視化界面。Freelance工控主機安裝有Freelance2016版本集成軟件,集成軟件可以安裝仿真控制器,工程技術員在進行項目編程調試或現場無法連接控制器的情況下,可以使用仿真控制器,方便檢查、測試和優化項目程序邏輯,糾正錯誤,提高工作效率。Freelance操作員監控主機通過監控軟件,對現場設備運行狀態及工藝流程、數據指標、控制指令等信息進行監視控制,由于過程控制器最多可與10個操作員站連接,AC800F最多可以組態100個操作員站用于操作和監控。操作員站支持Windows的雙屏顯示特點,在冶煉及煙氣處理、硫酸生產控制室內可以使用該種技術。第三方軟件可通過OPC服務器,還可以在線監視實時數據和工藝指標(可集成第三方PLC到操作員站)。

2.2 PROFIBUS通信

冶煉煙氣處理工藝流程及硫酸制備過程信息數據和物理變量,通過S800系列不同型號的輸入、輸出卡件進行信息采集和控制指令輸出。現場設備級(底層)采集到的煙氣處理、硫酸制造的物理變量和現場設備狀態信息,通過PROFIBUS或Modbus網絡與PM803F控制器進行數據交換,實現硫酸工藝及生產的過程和指標的監視與控制。現場設備級(底層)中PM803F控制器是該套DCS系統的重要硬件元素,PROFIBUSDPV1(FI830F)卡件、PROFIBUS通信冗余器(RLM01)、CI840A、PROFIBUS通信線和輸入、輸出模塊組成了縱向的PROFIBUS通信網絡。為保證控制系統的可靠和穩定,將現場網絡PROFIBUS通信與Modbus通信和PM803F控制器冗余配置。過程站的每個連接最大字節數為1 400個,每個I/O模塊從站可連接多個物理變量。物理變量包括現場設備運行指令及反饋信號,比如差壓變送器、液位計、流量計、閥門定位器等信息數據,以及測量設備及工藝介質的熱電阻和熱電偶信號,硫酸濃度及硫酸成品質量測量信號等。每種輸入、輸出模塊帶有通道保險絲或光電隔離等功能,可靠性高、抗干擾能力強。PROFIBUS-DP

是一種速度快、成本低的通信網絡,應用于冶煉煙氣處理和硫酸生產過程控制并與輸入、輸出卡件通信,這種網絡信息交換是計算機網絡通信向現場設備級的拓展和延伸。由于冶煉煙氣處理和硫酸制備工藝、檢測點分散、控制的設備不集中的特點,因此采用分布式輸入、輸出模塊即S800系列硬件通道,硬件通道卡件支持熱插拔。現場總線和所連接的PROFIBUS從站的組態和參數設置全部使用統一的工程工具Freelance工程師站來完成,不需要任何外部的組態工具。PROFIBUS設備可以通過GSD文件或FDT/DTM方式集成到AC800F系統中。管理和監控級通過以太網連接通信。AC800F系統的冗余技術,經過多年的現場實際使用證實了其在工業應用領域的使用價值。它可以滿足工業現場對冗余的高要求,其硬件可以實現多種需求的冗余。包括網絡冗余,電源冗余,控制器冗余和冗余的操作員站等。

2.3 系統網絡

在硫酸生產系統中使用的是環網。通信不會發生堵塞、斷網的情況,運行可靠、穩定。系統網絡架構為工業以太網(上級)、過程控制器數據交換網絡(中級),由光纖通信和MOXA 系列的EDS408A交換機組成,現場工藝信息數據及設備監視控制的PROFIBUS通信網絡(下級)。Freelance工控機、Freelance操作員主機、過程控制器之間的信息交換應用工業以太網通信。中級網絡應用環網而不是主干方式,避免了網絡安全性隱患的出現,凸顯了環網的優勢。因為主干方式網絡出現故障會影響一個區域,而環網故障只會影響某一個點。光纖和交換機通信使用距離較長,速度快,確保了過程控制層級的信息暢通和安全。工業以太網通信技術成熟,擴展性和兼容性較好,但傳輸距離不能太長。現場設備級網絡應用PROFIBUS通信協議或Modbus通信協議。過程控制器通過PROFIBUS或Modbus網絡實現與輸入、輸出卡件之間的信息數據交換,其傳輸速率有多種選擇,為軟件組態和硬件配置提供了方便,環境適應性強。三級網絡框架配置靈活,中、上級網絡通過網關和第三方軟件實現橫向通信,設備層網絡(下級)可縱向拓展。

3 DCS程序的自定義編程

項目工程采用Freelance2016版本軟件,包含硬件組態、數據處理、控制邏輯和網絡通信,硬件組態圖形化方式顯示,直觀明了。運用系統提供的自定義功能,跟據控制對象的特性,按照類編輯的思路組態自定義功能塊,比如按風機、泵、閥門等分類,數字量、模擬量信號分類做出自定義功能塊,該功能塊可重復調用,這樣既節省時間又提高效率,還能減少錯誤,簡化了程序編輯,增強了程序的可讀性[2]。

模塊化程序編輯語言不僅有功能塊和自定義功能,還有梯形圖(LD)、指令表(IL)、順控圖(SFC)、結構化文本語言(ST),在該套硫酸生產控制系統中主要使用功能塊(FBD)編程語言。程序易讀、易懂、易修改。在程序編輯過程中可以使用交叉參考功能,非常容易查找。

4 結語

該文介紹關于AC800F系列DCS控制系統中硬件框架組成、通信網絡的分級,并對PROFIBUS通信進行了簡要說明,對系統網絡架構組成及功能介紹、組態軟件模塊化編程、自定義功能的應用進行了介紹,將該網絡結構及程序編輯方案應用于冶煉及煙氣處理、硫酸生產工藝中,可以實現超低的硬件故障率、穩定的控制系統和流暢的網絡通信,證明該套控制系統穩定、可靠并且技術的成熟。

參考文獻

[1]宋鵬川,白焰,董楠.熱電機組DCS硬件分層設計和模塊化組態方法[J].熱力發電,2011,10(10):58-60.

[2]賀心燕,李國慶.軟件工程理論和方法在火電廠DCS設計中的應用[J].科技信息,2009(30):216-219.