DP通訊協議在輪輻加工壓力機中的應用

徐 麗,錢 進,陳 暉

(江蘇揚力鑄鍛有限公司,江蘇 揚州 225104)

傳統的輪輻加工方式一般由壓力機、模具等單臺組成。輪輻中孔的數量會依據客戶的要求而不盡相同,需要用不同的模具,對輪輻中的孔進行平均分布,然后采用壓力機的單次規范進行加工。工作效率低,操作繁瑣,易導致工人疲勞生產。

1 基于DP通訊的原理及方案

基于DP通訊輪輻加工的壓力機連線控制系統,包括壓力機電控單元、模具電控單元和機器人電控單元,壓力機電控單元包括PLC控制單元和顯示單元,PLC控制單元經中間繼電器實現與模具電控單元的通訊,PLC控制單元經DP通訊模塊實現與機器人電控單元的通訊;顯示單元用于輸入輪輻沖孔數量和啟動信號,顯示單元將沖孔數量信號傳輸給模具電控單元和機器人電控單元,如圖1所示為生產線各單元排布示意圖。

壓力機電控系統與模具電控系統采用無源中繼進行信號對接;壓力機電控系統與機器人電控系統采用DP通過協議進行信號對接。如圖2所示。

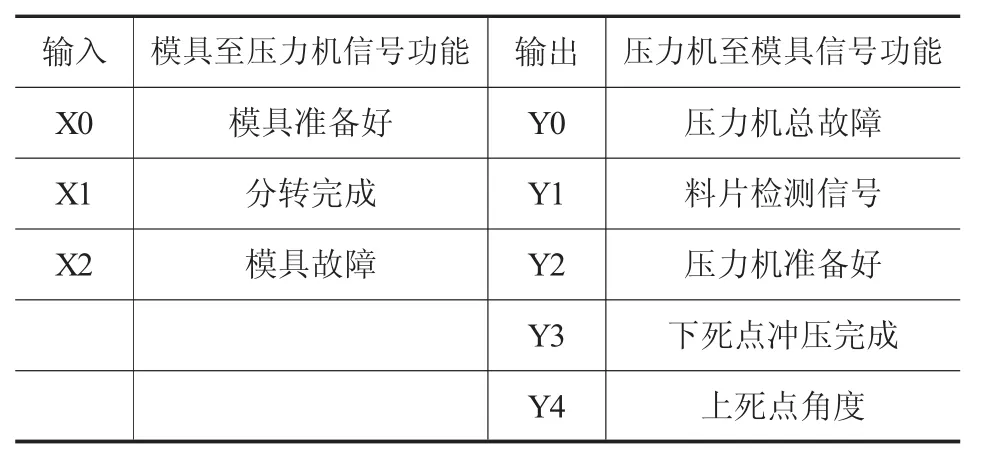

壓力機與模具電控的PLC輸入、輸出定義詳見表1所示。

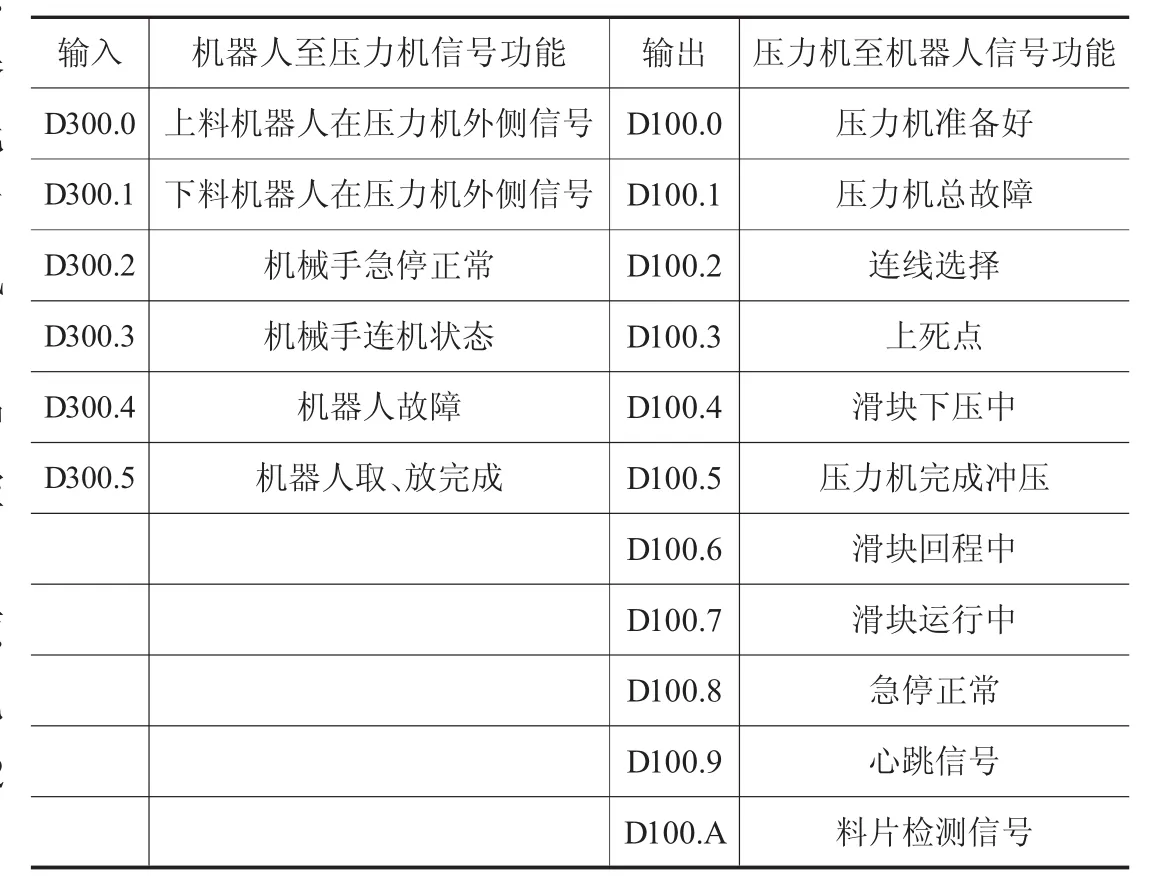

壓力機與機器人電控系統DP通訊的輸入、輸出定義詳見表2所示。

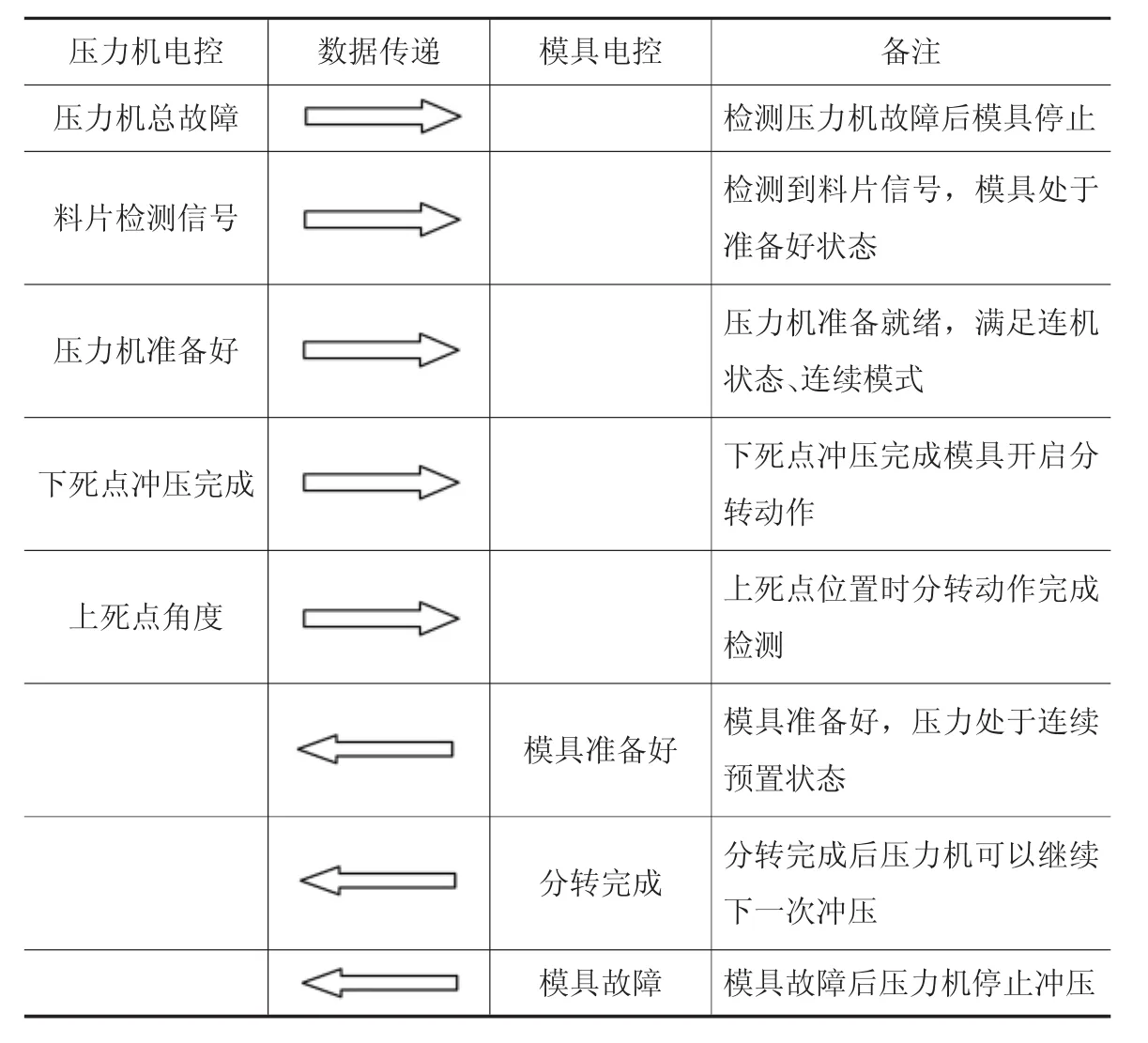

壓力機電控系統與模具電控系統信號對接詳見表3所示。

表1 壓力機與模具電控的PLC輸入、輸出定義

表2 壓力機與機器人電控系統DP通訊的輸入、輸出定義

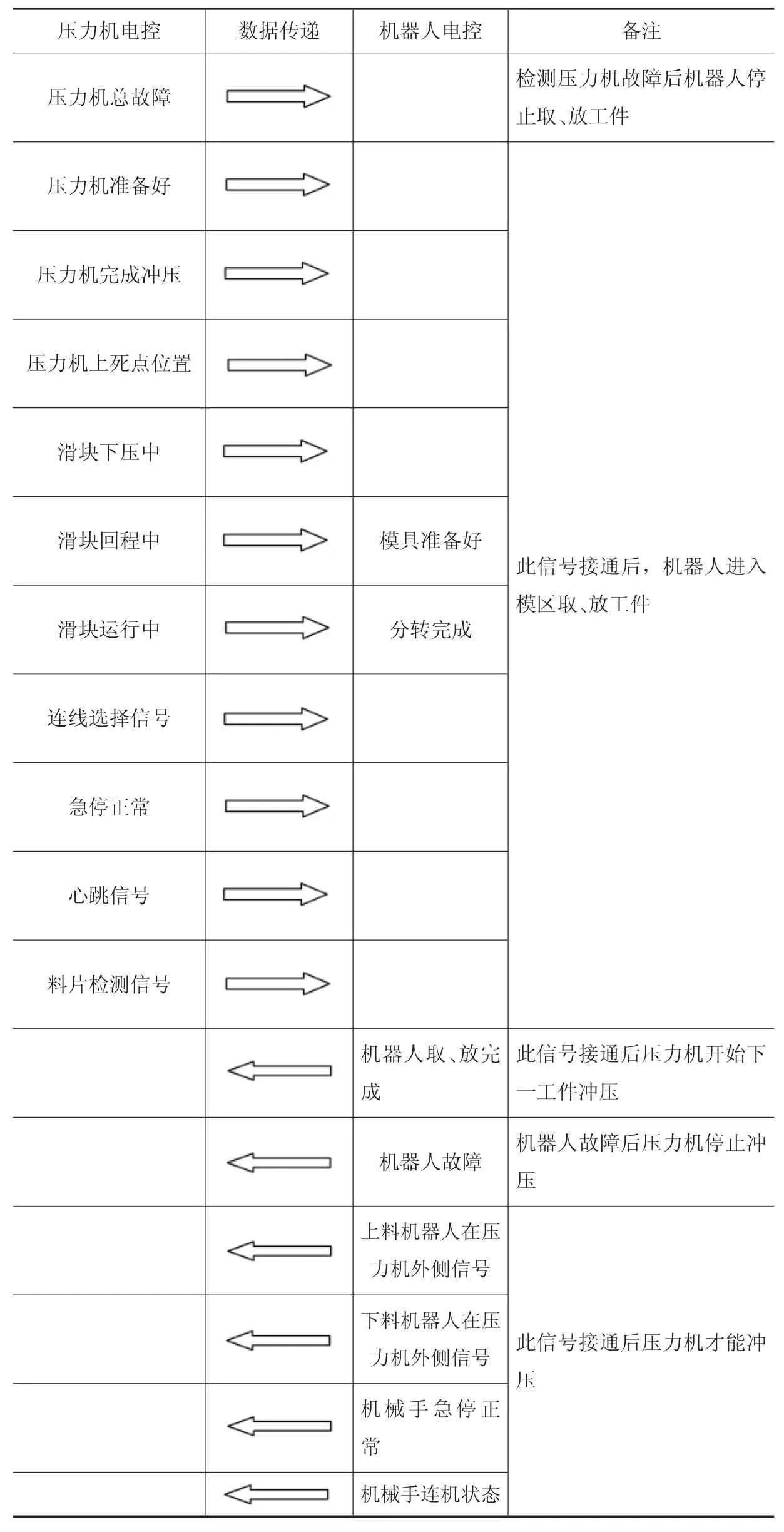

壓力機電控系統與機器人電控系統信號對接詳見表4所示。

結合圖2進一步說明DP通訊協議在輪輻加工壓力機中的應用。壓力機處于原點位置、連線模式、連續規范、無故障狀態,模具處于零度無故障狀態,機器人處于壓力機外側無故障狀態。先在壓力機觸摸屏參數設置頁面中設置好輪輻沖孔數量,壓按“連線啟動”按鈕,壓力機控制系統進行三方設備故障檢測后,無故障則給機器人發出壓力機OK、模具OK的1s脈沖信號;機器人在接收到此信號后,進入壓力機工作模區內,進行取、放工件操作,取、放工件完成,給壓力機完成1s脈沖信號;壓力機檢測到機器人給出的完成信號后,開啟沖壓連續模式;壓力機從上死點運行至下死點位置后,給模具下死點沖壓完成信號;模具在接收到此信號后,根據觸摸屏中設置的沖孔數量進行不同角度的分轉動作,當分轉動作完成后,給壓力機一個分轉動作完成信號;壓力機從下死點位置返回上死點位置時,結合模具分轉運作完成信號與觸摸屏中沖孔數值信號,判斷是否進行下一次沖壓,如果在到達上死點位置時接收到分轉完成信號,則連續進行下一次沖壓,如果在到達上死點位置時接收不到分轉完成信號,則自動停止在上死點位置;如檢測到沖壓次數少于設定值,則自動進行下一步沖壓;如檢測到沖壓次數達到設定值,則自動停于上死點位置,完成一件輪輻加工。

表3 壓力機電控系統與模具電控系統信號對接

表4 壓力機電控系統與機器人電控系統信號對接

壓力機與機械手之間采用DP通訊,只需一根通訊線,大大簡化線路的繁瑣,避免硬件故障點。壓力機可編程控制器通過GSD文件與機械手總控之間完成DP通訊的信號交互。壓力機將通訊需要發送的信號數據存儲在某一數據區內(D100),將通訊需要接收的信號數據存儲在另一個數據區內(D300),與機械手信號一一映射,通過心跳信號實時檢測是否通訊故障。

3 實施效果

(1)當壓力機檢測到本設備故障后,分別通過中間繼電器傳送給模具,停止模具分轉動作,通過DP協議傳送給機器人,停止機器人的取、放料動作;當模具檢測到本設備故障后,通過中間繼電器傳送給壓力機,壓力機停止沖壓動作,壓力機再通過DP協議傳送給機器人,停止機器人的取、放料動作;當機器人檢測到本設備故障后,通過DP協議傳送給壓力機,壓力機停止沖壓動作,壓力機再通過中間繼電器傳送給模具,停止模具分轉動作。

(2)壓力機設有單機、連線操作選擇,當單機模式下,模具分轉完成可以沖壓信號不能啟動壓力機;單機模式下,機器人檢測到此信號,不會給出取、放工件完成信號,同樣不能啟動壓力機,避免誤操作。

(3)機器人會同步給出機器人在壓力機外側信號,壓力機可正常運行;當機器人需要進入模區時,此信號斷開,壓力機停止運行;形成互鎖保護。

(4)壓力機在機器人進入模區前,會給出壓力機的上死點、滑塊不運行的信號,同意機器人進入模區進行取、放料操作。

(5)簡化了壓力機與機械手之間的連線,節省PLC的I/O點,減少了線路繁瑣帶來的故障點以及維修的不便性。

(6)此生產線提升了輪輻加工的便利性,模具實現了通用性,生產效率得到大幅提升,降低了工人的重復操作,向智能制造邁進一步。