基于無(wú)動(dòng)力除塵導(dǎo)料槽技術(shù)的電廠除塵裝置改造

劉銳建 沈大偉

廣東惠州平海發(fā)電廠有限公司

1 引言

火電廠運(yùn)煤系統(tǒng)皮帶機(jī)在運(yùn)行過(guò)程中會(huì)產(chǎn)生大量粉塵,故大多在導(dǎo)料槽裝置上安裝布袋式除塵器,其除塵效果勉強(qiáng)能達(dá)到舊環(huán)保法粉塵濃度要求。隨著設(shè)備老化,布袋式除塵器的除塵效果越來(lái)越差,2014年新環(huán)保法規(guī)定粉塵濃度≤4 mg/m3,布袋除塵器除塵效果已無(wú)法滿足新環(huán)保法要求。且每條皮帶均有獨(dú)立的布袋式除塵器,電耗高、運(yùn)行成本高,還需購(gòu)買大量的備品備件,維護(hù)成本高。

無(wú)動(dòng)力除塵導(dǎo)料槽是根據(jù)空氣動(dòng)力學(xué)原理設(shè)計(jì),通過(guò)加裝多級(jí)自動(dòng)循環(huán)減壓裝置,提高導(dǎo)料槽的密封等級(jí),消除物料誘導(dǎo)風(fēng),達(dá)到無(wú)動(dòng)力除塵效果,即無(wú)需消耗電能、無(wú)需消耗水、降低人工維護(hù)工作量及備件費(fèi)用[1]。

2 布袋除塵器存在的問(wèn)題

2.1 布袋除塵器工作原理

含有粉塵的空氣經(jīng)過(guò)濾袋從外向內(nèi)過(guò)濾后,粉塵附著在濾袋表面,過(guò)濾后的潔凈空氣進(jìn)入濾袋內(nèi)部后從出風(fēng)口排入大氣。當(dāng)粉塵附著在濾袋外面的數(shù)量增多,濾袋差壓控制器檢測(cè)到阻力上升到一定值時(shí),差壓控制器輸出信號(hào)到布袋除塵器控制系統(tǒng),此時(shí)噴吹系統(tǒng)工作。噴吹系統(tǒng)噴出壓縮空氣,速度達(dá)到音速的高速氣流從引射器噴出,在其上部形成真空,被吸進(jìn)來(lái)的空氣將附著在濾袋外面的粉塵吹掃下來(lái),跌落的粉塵從排灰閥排出。噴吹工作完成后濾袋繼續(xù)循環(huán)過(guò)濾工作。

2.2 導(dǎo)料槽運(yùn)行現(xiàn)狀

現(xiàn)有導(dǎo)料槽在運(yùn)行過(guò)程中主要存在以下弊端。

(1)落煤管之間垂直落差較大,煤流從上條皮帶頭部落煤管高速下落產(chǎn)生大量粉塵,并攜帶誘導(dǎo)風(fēng)沖入下一條皮帶的尾部導(dǎo)料槽,普通導(dǎo)料槽沒(méi)有任何抑制誘導(dǎo)風(fēng)的結(jié)構(gòu),導(dǎo)致導(dǎo)料槽內(nèi)部產(chǎn)生強(qiáng)大的正壓力,使粉塵從導(dǎo)料槽旁膠等密封不嚴(yán)密處滲漏出,粉塵超標(biāo)。

(2)普通導(dǎo)料槽內(nèi)部容積較小,除塵器無(wú)法將所有粉塵及時(shí)吸走,粉塵隨同煤流在導(dǎo)料槽出口噴出。

(3)煤流從上條皮帶頭部落煤管高速下落到下一條皮帶,因沖擊使皮帶抖動(dòng),皮帶與導(dǎo)料槽旁膠形成間隙,誘導(dǎo)風(fēng)將煤流粉塵沖出。

(4)因落煤管轉(zhuǎn)角使下落的煤流中原本松散的煤粉受到連續(xù)的擠壓,將內(nèi)部間隙中的空氣劇烈擠壓出來(lái),當(dāng)誘導(dǎo)風(fēng)向外噴出時(shí),將粉塵一同噴出。

(5)導(dǎo)料槽煤流調(diào)中機(jī)構(gòu)設(shè)計(jì)不夠優(yōu)良,煤流分散不夠,導(dǎo)料槽兩側(cè)容易灑煤,落料點(diǎn)不居中,容易造成皮帶跑偏。

3 無(wú)動(dòng)力除塵導(dǎo)料槽改造

3.1 無(wú)動(dòng)力除塵導(dǎo)料槽工作原理

無(wú)動(dòng)力除塵導(dǎo)料槽在落煤管與導(dǎo)料槽接口處加裝集流導(dǎo)向?qū)χ醒b置,通過(guò)集流導(dǎo)向,將煤流集中導(dǎo)向進(jìn)一步緩沖降低下落速度,降低誘導(dǎo)風(fēng)的風(fēng)量,減緩導(dǎo)料槽內(nèi)部正壓力,大大抑制粉塵的發(fā)生[2]。

在上條皮帶落煤管和下條皮帶尾部導(dǎo)料槽結(jié)合處增加自動(dòng)循環(huán)減壓裝置,模塊化的自動(dòng)循環(huán)減壓裝置使正壓力的風(fēng)在起塵點(diǎn)被碰撞、擾流,形成自動(dòng)循環(huán)減壓。含粉塵氣流遇到阻尼膠簾受阻反彈,大部分粉塵反彈回主循環(huán)通道,直至負(fù)壓區(qū)又被擠壓進(jìn)原路徑持續(xù)發(fā)生循環(huán)。在循環(huán)過(guò)程中粉塵濃度持續(xù)增加,粉塵持續(xù)不斷在主循環(huán)通道內(nèi)的導(dǎo)流板上粘附,形成塊狀粉塵,達(dá)到一定重量和厚度后,自行脫落,與煤流一起被運(yùn)輸走。煤粉塵回收率大于95%。剩余粉塵氣流繼續(xù)向前運(yùn)動(dòng),動(dòng)能逐漸下降,粉塵遇到導(dǎo)料槽后段的阻尼膠簾,動(dòng)能逐漸減弱至最終耗盡。

3.2 改造后效果

2016年10月,對(duì)C6A皮帶機(jī)無(wú)動(dòng)力除塵導(dǎo)料槽進(jìn)行改造,改造后皮帶機(jī)空載和負(fù)載試運(yùn)良好。試運(yùn)設(shè)備出力達(dá)到設(shè)備原設(shè)計(jì)出力,皮帶無(wú)跑偏、無(wú)灑漏、無(wú)磨損,粉塵濃度達(dá)到國(guó)家粉塵濃度要求。在改造前,C6A皮帶機(jī)導(dǎo)料槽出口粉塵濃度為8.58 mg/m3,導(dǎo)料槽尾部為15.8 mg/m3;改造后皮帶機(jī)導(dǎo)料槽出口為2.5 mg/m3,導(dǎo)料槽尾部為3.46 mg/m3,粉塵濃度達(dá)到國(guó)家環(huán)保標(biāo)準(zhǔn)粉塵濃度≤4 mg/m3的要求,大大改善了現(xiàn)場(chǎng)衛(wèi)生環(huán)境,有效抑制粉塵。

4 改造后對(duì)比分析

4.1 運(yùn)行成本

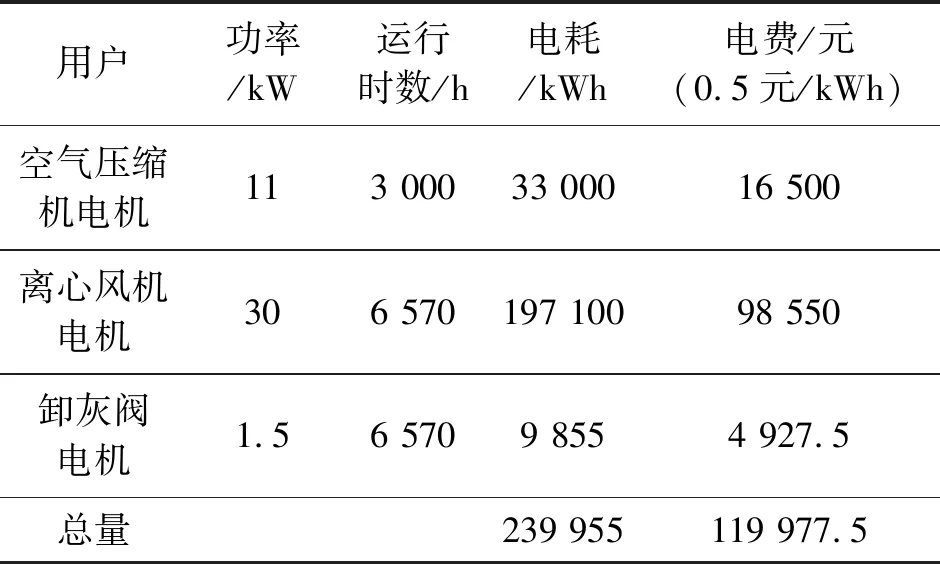

按照燃料系統(tǒng)設(shè)計(jì)規(guī)范,三班制平均每天上煤運(yùn)行18 h,全年365天,運(yùn)行6 570 h計(jì)算,單臺(tái)布袋除塵器每年所耗電量見(jiàn)表1。

表1 單臺(tái)布袋除塵器每年耗電量統(tǒng)計(jì)

單臺(tái)布袋除塵器每年耗電量約24萬(wàn)kWh,電費(fèi)約12萬(wàn)元。

無(wú)動(dòng)力除塵導(dǎo)料槽無(wú)需消耗電能、無(wú)需消耗水資源就能達(dá)到良好的除塵效果,運(yùn)行成本為零。

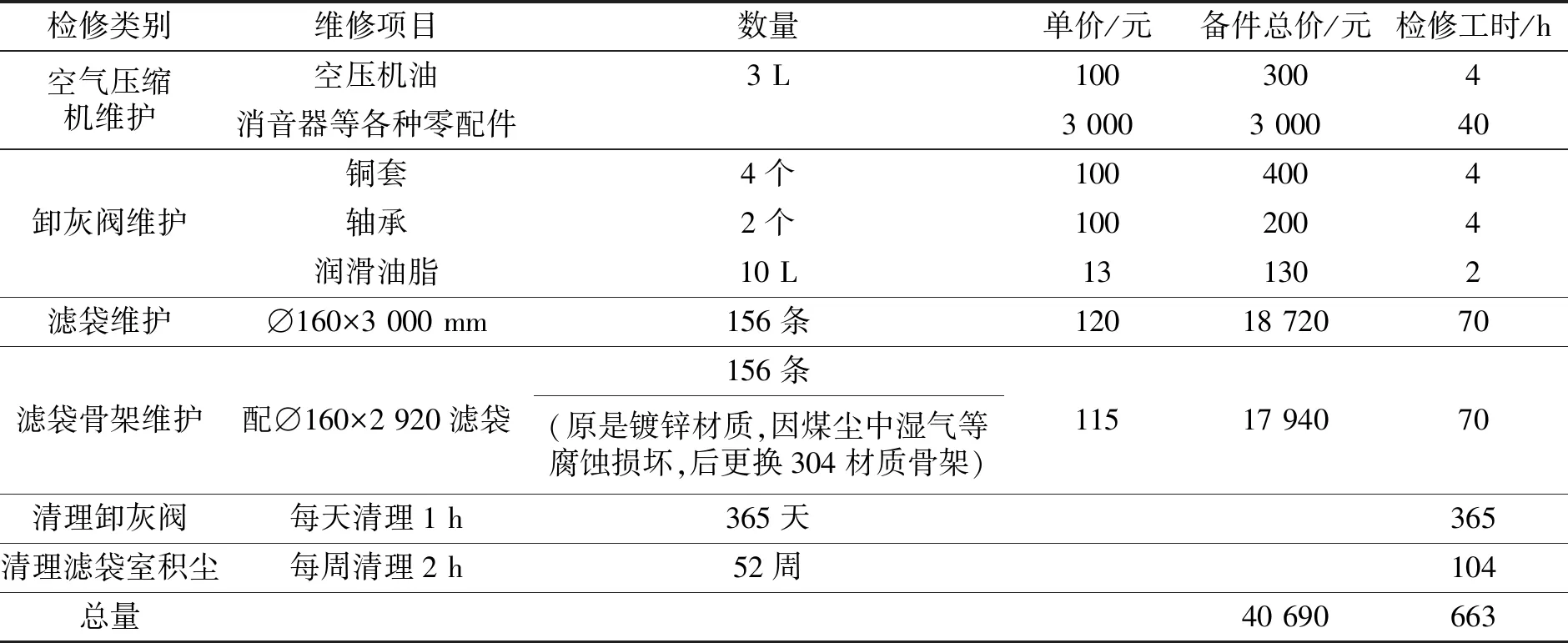

4.2 維護(hù)成本

單臺(tái)布袋除塵器日常維護(hù)費(fèi)用及檢修工時(shí)統(tǒng)計(jì)見(jiàn)表2。

單臺(tái)布袋除塵器每年維護(hù)所需備件費(fèi)用約4萬(wàn)元,檢修工時(shí)約663 h。

綜上所述,單臺(tái)布袋除塵器每年的耗電量與更換備件費(fèi)用約16萬(wàn)元,每套無(wú)動(dòng)力除塵導(dǎo)料槽約65萬(wàn)元,4年即可收回成本。

無(wú)動(dòng)力除塵導(dǎo)料槽是在原有皮帶機(jī)導(dǎo)料槽的基礎(chǔ)上進(jìn)行改造,在導(dǎo)料槽增加了自動(dòng)循環(huán)減壓裝置、可調(diào)阻尼裝置等,為機(jī)械式除塵,皮帶上方的裝置無(wú)需更換備件。而皮帶下方的防撕裂緩沖床代替原有緩沖托輥,皮帶側(cè)板用于防止皮帶跳動(dòng)造成旁膠密封不嚴(yán),正常情況下不發(fā)生磨損。傳統(tǒng)皮帶機(jī)皮帶下方備件需要定期更換,無(wú)動(dòng)力除塵導(dǎo)料槽無(wú)需更換備件。

無(wú)動(dòng)力除塵導(dǎo)料槽零工時(shí)維護(hù),無(wú)需清理積灰、積煤,無(wú)需更換備件,大大節(jié)約了維護(hù)成本。

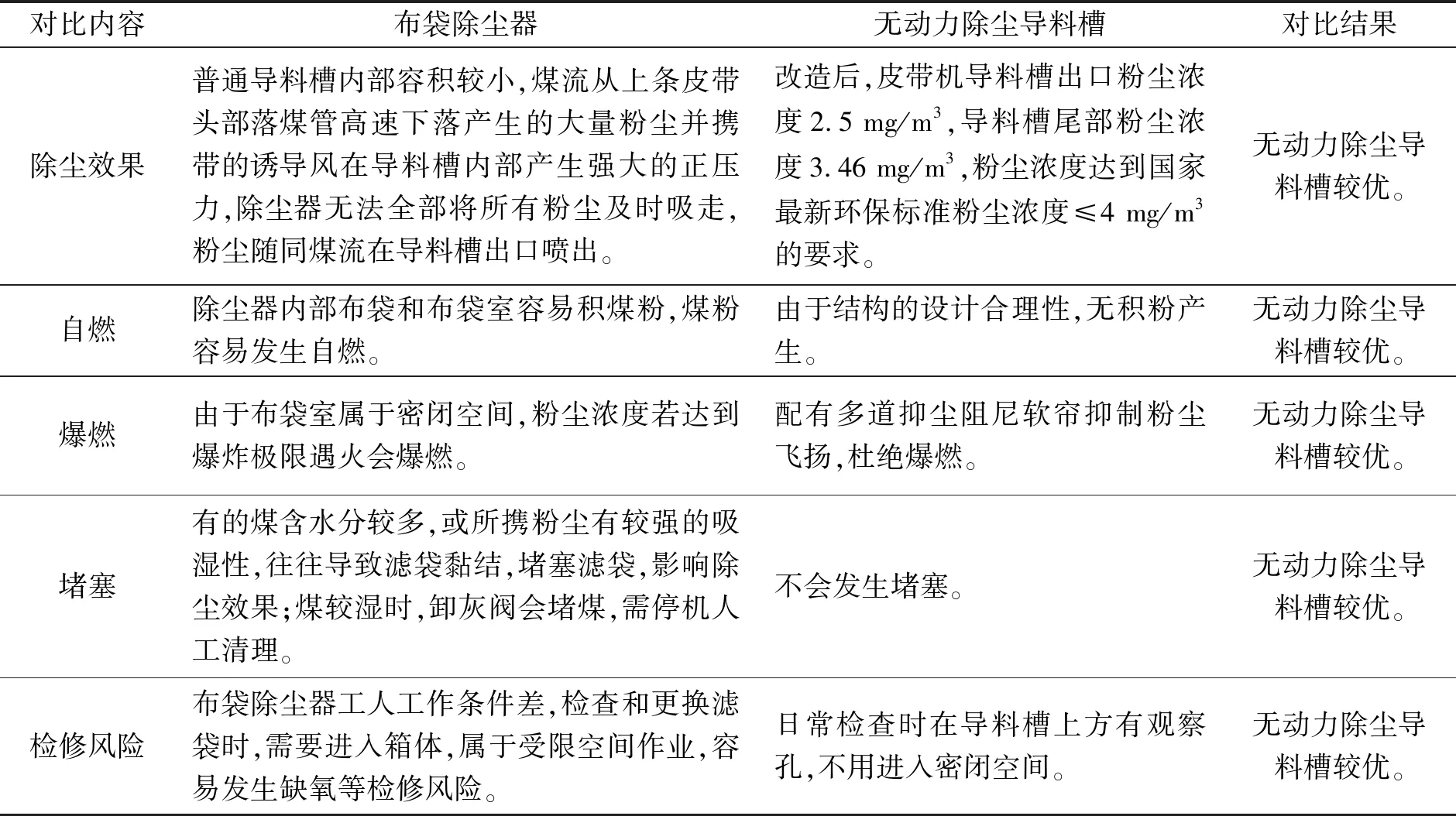

4.3 安全性對(duì)比

布袋除塵器與無(wú)動(dòng)力除塵導(dǎo)料槽安全性能的對(duì)比結(jié)果見(jiàn)表3。

表2 每年檢修維護(hù)費(fèi)用及檢修工時(shí)

表3 布袋除塵器與無(wú)動(dòng)力除塵導(dǎo)料槽安全性對(duì)比表

5 結(jié)語(yǔ)

綜上所述,無(wú)動(dòng)力除塵導(dǎo)料槽無(wú)需消耗電能、無(wú)需消耗水資源就能達(dá)到良好的除塵效果,運(yùn)行成本為零;零工時(shí)維護(hù),無(wú)需清理積灰、積煤,無(wú)需更換備件,大大節(jié)約了維護(hù)成本。

無(wú)動(dòng)力除塵導(dǎo)料槽比布袋除塵器擁有更好的除塵效果,而且不會(huì)自燃、爆燃、堵塞等,檢修風(fēng)險(xiǎn)更小,滿足最新環(huán)保要求,安全性更強(qiáng)。

建議火電廠輸煤系統(tǒng)進(jìn)行技術(shù)分析,將符合改造條件的皮帶機(jī)導(dǎo)料槽改造為無(wú)動(dòng)力除塵導(dǎo)料槽,提升環(huán)保性。