一種新的預布線方法在地鐵客室控制柜上的應用研究

盧 奎,張 優,熊一鵬

(中車株洲電力機車有限公司, 湖南 株洲 412000)

0 引言

城軌地鐵項目客室控制柜屏柜骨架空間偏小、器件分布較散,其布線方式目前為單人在屏柜骨架內將每根線纜從器件的一端布線至另一器件的一端。員工除了線纜重復鋪設之外,還必須在局限的空間內進行重復的線束整理工作,受屏柜骨架布線空間限制,其勞動強度勢必較大,且布線時間耗費較多。目前的生產方式為不同列車的屏柜布線由不同人員進行,因員工思路不同,導致其布線路徑不同,因此屏柜布線效果各異,無法實現線束統一。另外,以目前的生產方式,屏柜布線太依賴屏柜骨架,無屏柜骨架,則無法進行布線。傳統的預布線工藝采用拆-分-量-畫-做-上柜的方式,其工藝分析周期較長,且因線束疊加,布線效果不理想。

基于現狀,本文提出了一種新的預布線工藝思路并進行推廣應用。

1 預布線工藝思路提出

預布線即為將線纜脫離屏柜骨架進行提前鋪設。汲取以往預布線工藝經驗及教訓,本文思路在于以結果為導向,研究如何將屏柜線束整體在柜外實現制作,并將其上柜,避免線束的拆分、合成、疊加。

2 預布線工藝方案設計及實施

預布線本質研究的是如何在屏柜外還原屏柜線束,然后將線束上柜,因此研究屏柜線束整體的“形”是實現預布線的重點。

2.1 線束數據測量

規定布線路徑并指導員工完成首列車屏柜的布線,對已完成布線的屏柜線束進行拍照,打印圖片。以自左至右,自上至下的順序測量線束節點之間的距離,然后測量主線束距最近器件的長度,之后測量同類器件之間的距離,最后測量各類器件的出線距離,并記錄以上數據。

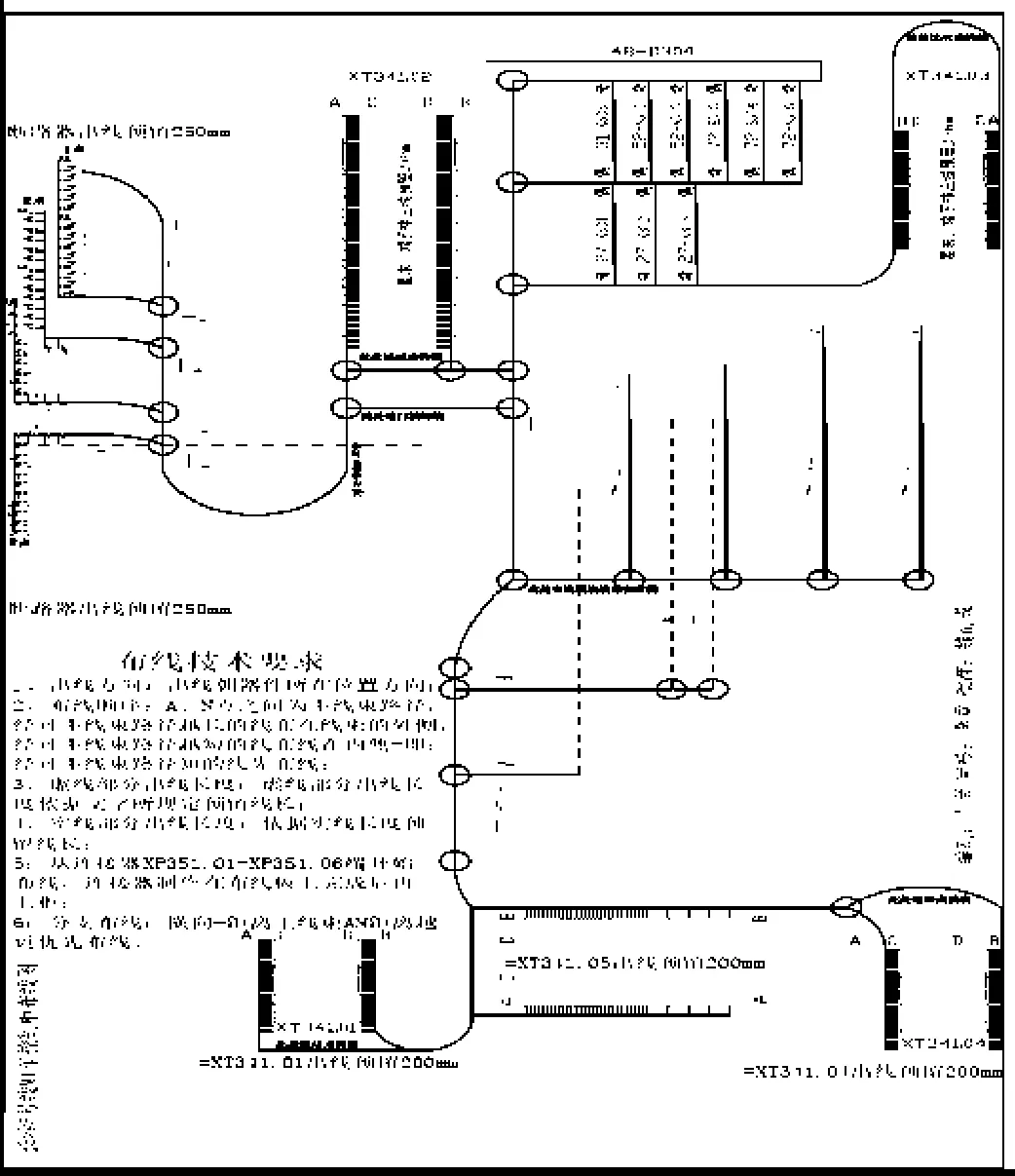

2.2 制作線束圖

結合首列車屏柜線束形狀及所測數據,利用制圖軟件1:1的還原線束形狀。在平面圖紙上標注各器件代碼,歸納各類器件的點位特點并標注在平面圖紙上。另外還須將屏柜骨架不同平面的器件的相對位置在平面圖紙上表現出來,最后制作成線束平面設計圖(見圖1)。

圖1 線束平面設計圖

2.3 布線順序及出線方向控制

為保證布線效果,提出以下布線技術要求。

1)規定線纜自線束節點朝向器件點位方向出線。

2)根據布線時經過主線束路徑距離長短規定布線先后順序為:經過主線束路徑越短,則越優先進行布線;經過主線束路徑越長,則越靠后進行布線。例如主線束為AN之間的線束,則進行布線時,經過AN路徑短的線纜布在內側,經過AN路徑長的線纜布線在外側。

3)為保證連接器的布線效果,應優先處理連接器,具體如下:優先進行連接器端的布線,然后依據上面第二點規定布線至另外一端。

4)在進行平面圖紙制作時應盡量保證每一根線僅有一種布線路徑,特殊情況進行注明,例如長沙5號線項目M車控制柜繼電器至端子排2的AC點有上下2種路徑可選,如果選擇下側扎線桿進行布線則會導致線束過粗,因此規定至端子排2的AC點的線纜經過上側扎線桿進行布線。

2.4 方案實施

借鑒以往預布線方式,采用布線板及鋼釘來控制線束的成形及控制布線方向。待線束制作完成后,將線束部分節點進行標記,同時骨架上相應位置作同樣標記,然后根據標記位置進行線束上柜,最后進行線束分支的整理及接線。根據線束上柜效果進行線束圖紙的修改,然后根據修改后的圖紙進行批量線束的制作(見圖2)。

圖2 成品線束圖

2.5 線長優化

根據修改后的平面布線圖進行重新量線,優化線長,減少線纜的損耗,降低消耗成本。

3 難點控制

預布線的難點在于線束節點位置的控制,若線束節點位置控制不好,不僅會造成主線束的布線調整,而且線束分支的布線也須進行調整,本文采取以下方法進行控制。

1)在主線束長度測量過程中,自連接器端開始測量,避免測量累積的誤差對連接器布線造成影響。

2)主線束布線時,優先進行連接器的布線,連接器布線完成后,將其固定,避免在后續布線過程中對其造成影響,帶來連接器的返工。

3)分支線束應布在器件所在側,方便布線產生誤差后,分支線束的調整。

4 預布線工藝在各項目的推廣應用

自在寧波4號線項目客室控制柜上進行預布線工藝研發開始,已成功在南寧4號線客室控制柜、長沙5號線項目客室控制柜、昆明4號線項目客室控制柜、深圳8號線項目客室控制柜等產品上進行推廣應用。

此種預布線工藝不僅實現了客室控制柜線束形狀的統一,同時實現了柜外開放式的布線。而且將單根電纜的布線方式轉化為整體線束上柜的布線方式,大大減少了柜內布線操作時間及柜內操作的勞動量,線束上柜效果如圖3所示。

圖3 線束上柜圖

5 結語

預布線工藝方法實現了線束制作與骨架分離的目的,為客室控制柜的工位制節拍化生產提供了有力支撐。此種布線工藝方法改變了傳統預布線思路,工藝分析周期較以往大大縮短。另外,地鐵項目布線更改較多,在更改過程中只要不涉及器件位置的變動,則無需更改線束平面圖紙。更改器件位置時,也只需要修改平面圖紙代碼。因此,較之傳統方式,不僅可減少工藝工作量,也可為現場操作帶來便利。此種預布線工藝方式適合地鐵項目簡統化客室控制柜產品生產制造。