京雄城際鐵路裝配式一體化施工技術研究

安宏科

摘要:結合新建京雄城際鐵路固霸特大橋及相關配套工程的施工經驗,從預應力混凝土管樁施工、裝配式橋墩施工、裝配式橋面系施工等方面進行了介紹。針對京雄城際高速鐵路項目特點,研究探討了高速鐵路橋梁裝配式一體化施工的關鍵技術,為其他類似工程施工提供經驗參考。

Abstract: Based on the construction experience of the newly built Guba Bridge on the Beijing-Xiong'an Intercity Railway and related supporting projects, the paper introduces the construction of prestressed concrete pipe piles, the prefabricated bridge piers and the prefabricated bridge deck systems. According to the characteristics of the Beijing-Xiong'an Intercity Railway Project, the key technologies for the prefabricated and integrated construction of high-speed railway bridges have been studied and explored to provide empirical reference for other similar projects.

關鍵詞:高鐵橋梁;裝配式施工;一體化施工

Key words: high-speed rail bridge;prefabricated construction;integrated construction

中圖分類號:U445.57 ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文獻標識碼:A ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文章編號:1006-4311(2020)24-0155-02

0 ?引言

近年來隨著我國高鐵橋梁建設技術的迅速發展,高鐵橋梁建造正朝著智能化、信息化、裝配化、綠色化的一體化施工方向發展。橋梁工程施工內容較多,對于橋梁墩臺施工可分為就地澆筑和拼接預制兩種[1]。橋墩就地澆筑施工需要在施工現場進行,通常要進行鋼筋綁扎、立模、澆筑、脫模等環節,裝配式橋梁的優點主要體現在質量可靠,可標準化施工,建設速度快,安全系數高,性價比高,綠色環保等[2],裝配式橋梁技術可大幅度提升橋梁技術及質量水平[3]。筆者以新建京雄城際鐵路固霸特大橋為工程案例,探討高速鐵路橋梁裝配式一體化施工的關鍵施工技術,為今后的類似施工提供一些經驗參考。

1 ?工程概況

新建京雄城際鐵路站前工程JXSG-5標固霸特大橋全長13.65km。本橋共416個橋墩,其中DK72+580.45~DK73+578.47(349#~380#墩)段落設計為橋梁裝配式一體化施工。下部基礎采用預制管樁,墩身采用雙柱式節段預制拼裝圓端形實體橋墩,由兩個墩身立柱和一個墩帽組成,梁體采用預制簡支箱梁,橋面系設計為預制裝配整體式防護墻和電纜槽。

裝配式一體化由PHC-1000-AB-130管樁、管樁承臺、節段預制拼裝圓端形實體橋墩、預制無砟軌道后張法預應力混凝土簡支箱梁、裝配式橋面附屬和CRTS-Ⅲ型先張軌道板等組成。

2 ?裝配式一體化施工流程

2.1 大直徑PHC管樁沉樁施工

管樁施工采用錘擊法沉樁施工,單根管樁由2~3節組成。在預制廠內以相鄰單根的節段接縫錯開1m進行生產,實行駐場建造、信息化物料追溯和過程跟蹤,單根沉樁總錘擊數不超過2500擊控制,沉入第2、3節前采用直徑500mm長螺旋鉆機進行引孔,引孔深度以第2、3節設計底部標高以上1m控制,直至沉入設計標高或貫入度達到要求。承臺施工采用現澆混凝土施工。

2.2 裝配式橋墩施工

節段預制拼裝橋墩采用場內預制和現場坐漿安裝、灌漿套筒施工組成。場內預制包括臺座底座定位、灌漿套筒安裝及鋼筋綁扎、拼裝固定支撐和翻轉架安裝、鋼筋籠吊裝、墩柱側模拼裝及翻轉、模板吊裝及墩身澆筑、拆模、養護及存放等工藝。安裝施工包括坐漿槽鑿毛、測量放樣、試拼裝、0.5%垂直度及1mm平面控制、厚度2~3cm的M60砂漿坐漿、養生、坐漿料等強至36MPa、強度C100灌漿施工、包裹養護。

2.3 裝配式橋面系施工

裝配式橋梁附屬采用工廠化預制和現場安裝、坐漿施工組成。場內預制包括預埋安裝(?準50和?準45螺栓孔預留、接地、欄桿預埋件、尼龍吊裝套筒)、鋼筋綁扎、入模安裝、混凝土澆筑、帶模養生、拆模、翻轉等組成。現場安裝由梁體預埋孔清理、螺桿安裝、高程及平面調整、封邊及坐漿施工、拆模養生等組成。

制箱梁鋼套筒定位工裝采用60*80mm方鋼,中間按照預埋套筒設計位置開孔,定位工裝依托箱梁翼緣模板焊接固定,此方法控制套筒定位精度為±3mm,預埋套筒平面位置及標高滿足要求,工裝使用便捷且可重復利用。預埋套筒預制梁翼緣部分與普通預制箱梁橫向匯水坡設置一致,預制塊安裝位置(即距兩側翼緣邊1.8m)做拉毛處理。

首套模板采用液壓式,由四個液壓千斤頂輔助脫模。模板設計時考慮墊板組件定位,在模板對應位置安裝定位芯管,定位芯管長度控制在10~20cm,防止拆模板時混凝土擠壓造成棱角破碎。本套模板預制3塊預制塊,因存在4臺千斤頂不同步問題,導致豎墻在拆模時部分破損。針對豎墻位置拆模困難及拆模后棱角破損嚴重的問題,項目部與模板廠家共同研究,改變模板設計及脫模方式。第二套模板設計時豎墻部位安裝合頁,利于脫模。

預制塊混凝土采用C50高性能混凝土,混凝土澆筑由固安西梁場攪拌站供應,澆筑時控制坍落度在120~140mm,振搗采用ф50插入式振搗棒振搗。構件澆筑完成后及時灑水養護或用蒸汽發生器進行保濕保溫養護,強度達到2.5MPa后,拆除四周側模,待強度達到設計強度60%(即30MPa)后,液壓模板利用千斤頂頂升脫模,豎墻開合式模板的構件整體吊出底模。預制時在構件量測預埋M20吊裝套筒,側模拆除后,套筒上安裝螺栓,吊帶吊裝螺栓輔助脫模。

梁體混凝土達到10MPa后,對灌漿區域進行機械鑿毛,使梁體露出新鮮混凝土面,并用水沖洗干凈。安裝連接螺桿,安裝調節墊片,將調節墊片高度調整到設計高度。內側采用∠75角鋼作為封邊模板,預制塊箱梁翼緣板側采用型鋼、Φ60mm鋼管加工的簡易工裝進行封邊。以一個預制塊為一個單元進行坐漿。攪拌前先將7kg拌合用水倒入攪拌筒中,后將50kg坐漿料緩緩加入,使用手持攪拌機攪拌300秒后,觀察坐砂漿攪拌均勻且無結塊現象,后在試驗臺頂面坐漿區域鋪一層35mm的砂漿,砂漿頂面鋪成中間略高于四周的形狀,然后吊機起吊預制塊,利用螺栓的導向作用,精準落位。

3 ?需解決的關鍵技術問題

3.1 預應力混凝土管樁

本工程管樁基礎使用區域基本為黏土層和砂土層地質,管樁穿過厚度為9~13m的砂層。砂層區特點為顆粒空隙更小,密度大,沉樁阻力隨樁端進入砂層深度的增加而增大。高強預應力管樁穿越砂夾層及硬夾層等特殊地質,導致沉樁過程中出現爆樁、沉樁困難、樁長不足,無法順利到達到設計要求的樁端持力層,更不滿足樁承載力及高鐵沉降要求,施工難易打入,需探索新的施工工藝,解決大直徑管樁基礎成樁困難問題,并確定相應施工參數,指導后期管樁施工。

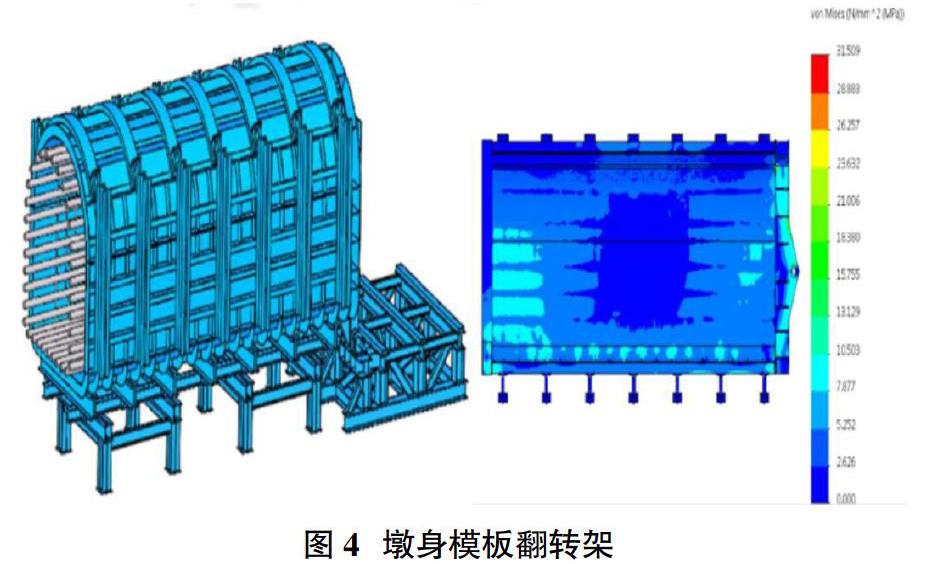

3.2 裝配式橋墩

預制拼裝橋墩技術較傳統橋墩施工精度要求更高,需要對預制場內鋼筋加工設備、鋼筋胎架、臺座、模板等一整套生產設備進行研究重新設計,以達到橋墩標準化生產、工廠化作業。設計工裝及定位裝置解決灌漿套筒和鋼筋精確定位問題,確保預制質量。

針對翻轉困難,需對預制墩身構件翻轉進行設計,研究翻轉裝備。研究橋墩就位、精調校正、等工藝,以保證橋墩平面位置、標高復核規范要求。對橋墩安裝技術進行研究,如底部擋漿模板、套筒灌漿技術等,形成橋墩快速安裝成套設備集成系統。

3.3 裝配式橋面系

箱梁預制過程中,套筒預埋數量多,精度要求高,需針對此特點研制預制拼裝防護墻和電纜槽預埋套筒定位工裝,確保箱梁預埋套筒定位精度。

預制拼裝整體式防護墻和電纜槽構件截面復雜,較傳統施工澆筑混凝土后脫模困難,需根據截面研究生產模板,保證預制塊脫模順利,保證棱角完整。

4 ?結論

隨著橋梁建設的發展和技術的進步,橋梁建造正朝著設計標準化、生產工廠化、施工裝配化和機械化、管理信息化的方向發展。預應力混凝土管樁、預制拼裝橋墩、預制拼裝整體式防護墻和電纜槽在內的全預制拼裝技術有望成為今后橋梁重要施工方法之一。

預制拼裝法作為橋梁綠色環保建設的代表工法,不僅可以促進傳統產業的轉型升級,還能降低勞動成本、節約建筑材料、降低能耗、減少揚塵、對環境干擾小,是符合節能環保的產業政策的先進技術。因此,對該施工方法和核心技術進行深入研究并實施產業化,具有重要意義。

參考文獻:

[1]陳近民.關于裝配式橋墩施工的相關分析[J].智能城市,2019(11):116-117.

[2]黃旭,王超.山區裝配式橋梁設計技術探析[J].工程建設與設計,2018(11):139-141.

[3]王亮,占志綱.橋梁施工中裝配式鋼筋混凝土施工技術[J].交通世界,2019(36):94-95.