液壓鋁閥塊毛刺的主動控制和去除

于良振

(上海楷液流體技術有限公司,上海 201209)

液壓元件從最初的管式閥發展到板式閥和插裝式閥,伴隨著液壓元件的發展,液壓系統集成也相應地有了變化,液壓系統集成管式閥只需要按照要求把各種閥用管路連接就可以,但集成板式閥和插裝閥就需要用集成閥塊來實現各種閥的油路連通,集成各種閥的閥體也變得較為復雜,對制造工藝的要求越來越高,集成閥塊的特點是孔系密度大、孔的長徑比大、孔規格多、螺紋多、交叉孔多、溝通孔多、閥孔精度高,所以集成閥塊就面臨如何加工才能滿足液壓系統要求的問題。

液壓系統對集成閥塊的主要要求是三個“度”:尺寸精度、表面粗糙度和清潔度。為了解決漏油和滲油的問題,板式閥和插裝閥對安裝面有尺寸精度和表面粗糙度的要求;為了解決液壓元件卡閥和磨損的問題,對清潔度提出了更高的要求,清潔度最關鍵的就是清除加工過程中產生的毛刺、切屑及其雜質,于是,在制造過程中如何去除毛刺保證液壓閥塊的清潔度,成了決定液壓產品質量的關鍵技術。液壓集成鋁閥塊在機械加工的過程中常常伴隨著毛刺和切屑的產生,毛刺和切屑是在刀具和閥體相對運動過程中產生的,在切削力作用下產生晶粒剪切滑移、塑性變形,使材料被擠壓、撕裂,導致閥體與面的切割線或孔與孔、孔與螺紋交接處出現的各種尖邊、毛邊等多余材料和表面極細小的金屬顆粒,特別容易產生于如鋁合金類延展性好的材質。液壓閥塊中毛刺和切屑的存在,輕者損壞零件,重則造成整個設備報廢。因此,加工流程中需要增加工序,以消除毛刺和切屑。去毛刺和切屑工序的工時約占總加工工時的5%~10%,去毛刺和切屑成本占總加工成本的10%左右,這還沒有考慮由于毛刺和切屑造成的損失,由此可見,去毛刺和切屑成為降低成本的重要因素。

1 鋁閥塊加工工藝流程

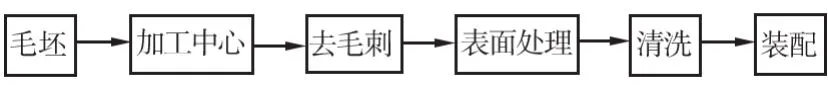

在液壓系統中,鋁閥塊有很多應用,閥塊充當液壓閥的載體,并與液壓閥一起控制系統的壓力、流量及液體流動方向。鋁閥塊的加工是液壓系統不可缺少的步驟,有的公司自制,有的公司外協加工,加工流程都基本一致,見圖1閥塊加工流程。在整個機械加工過程中,去毛刺是必不可缺少的環節,任何閥塊或多或少都會存在不同大小的毛刺。

圖1 閥塊加工流程

2 毛刺的生成

鋁閥體的加工主要有銑、鉆、擴、鉸、鏜、攻絲等工序,每個工序都會造成毛刺和鋁屑的產生,那么,控制毛刺的關鍵也就在閥體的加工過程中,涉及的主要因素有材料、刀具、工裝夾具和加工工藝,具體的有材料的化學成分和機械性能;刀具的切削刃、幾何參數、切削參數、切削方式;工裝夾具的剛度;加工工藝的先后順序等,各要素之間彼此影響、彼此限制,見閥體毛刺生成因素魚骨圖2。

圖2 閥體毛刺生成因素魚骨圖

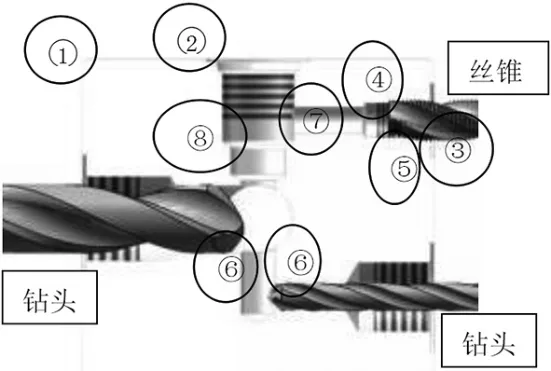

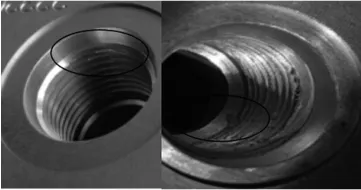

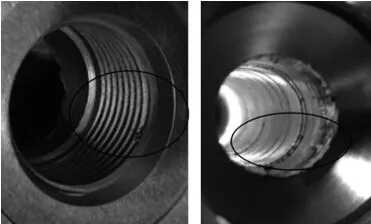

閥體通過銑削、鉆削加工后,其邊、角、棱等部位是否發生毛刺、毛刺大小及形狀等將取決于許多要素的綜合作用。見圖3,銑削閥體六個面產生的毛刺主要集中在閥體的12個棱邊①;鉆削閥體主要是為了鉆油路通道,常用的鉆頭采用麻花鉆或內冷合金鉆頭,鉆孔時主要產生兩種形式的毛刺:切入進給方向毛刺和切出進給方向毛刺。切入進給方向毛刺出現在孔口處,切出進給方向毛刺出現在孔與孔交叉處。切入進給方向毛刺出現在油路孔的孔口位置,后序一般會加工螺紋油口或球堵孔,油口安裝螺塞或管接頭,球堵孔安裝球堵,孔口要求倒角。在加工油口時,切入進給方向毛刺就切削掉了,螺紋油口需要加工油口沉臺,便于保證密封面的粗糙度,沉臺邊緣會產生細微的毛刺②;攻絲過程中會產生毛刺,起牙③、終牙④和牙尖位置⑤都有可能產生毛刺;切出進給方向毛刺出現在孔與孔交叉處⑥,交叉孔有大孔與大孔、大孔與小孔、小孔與小孔等,孔與螺紋孔交叉處⑦,見圖3閥體毛刺生成位置;閥孔一般用成型鉸刀加工,在閥孔的過渡位置需要有倒角或圓角⑧,以保證安裝閥時密封件不會被破壞。基于上述圖3提到的毛刺位置,從圖4中可以清楚地看出螺紋毛刺的具體情況,左圖是螺紋起牙毛刺,右圖是螺紋終牙和牙尖毛刺。從圖5中可以清楚地看出孔與孔交叉處的翻邊毛刺和孔與螺紋孔交叉處的倒角毛刺。從圖6中可以清楚地看出螺紋牙內和油路孔內殘留的鋁屑。

圖3 閥體毛刺生成位置

圖4 螺紋毛刺

圖5 交叉孔毛刺

圖6 孔內鋁屑殘留

3 毛刺分類

毛刺的種類和形狀有很多種,在加工鋁閥體時,主要是表面銑削和內部鉆削產生的毛刺,表1所示為各種情況所產生的毛刺統計表。

表1 毛刺分類

4 毛刺的控制和去除

上面提到的主要要素在切削過程中直接或間接影響毛刺的產生,通過對鋁合金閥體毛刺位置和尺寸的分析,可以采取相應的措施,有針對性地防止毛刺的產生。一是主動抑制毛刺的生成,二是被動去毛刺。

4.1 主動抑制毛刺

加工不留毛刺就是最好的去毛刺解決方法,主動控制毛刺是鋁閥塊精加工及自動化加工中的關鍵步驟。為減小毛刺的影響和危害,可以在機械加工過程中盡量采取主動抑制毛刺生成的工藝,可以從以下幾個方面考慮。

4.1.1 選材

鋁合金材料強度高,接近或超過碳鋼材料,但材質軟、彈性模量低。鋁合金材料的物理力學性能對毛刺的形成有很大的影響,因此,有必要選擇變形硬化指數和延伸率較小的材料,以盡可能減少切削過程中毛刺的形成。參見GB/T 3190-2016鋁合金材料化學成分,Si、Fe、Cu三元素基本決定材質的柔韌度,在滿足機械性能的情況下,優先選用和采購三元素上限的材質,適當對工件進行熱處理,減少塑性變形,如6061-T6,“T”代表熱處理狀態,一般為熱處理強化型材料。

4.1.2 加工工藝

(1)采用少或無毛刺的加工工藝。

(2)工序的優先次序,下一道工序消除上道工序產生的毛刺。如可先鉆直徑大的孔,再加工與之交叉的小孔,盡量減少交叉孔處的翻邊毛刺,孔在即將鉆通時可適當減小進刀量,不至于出現最后的材料是被擠壓出去的,毛刺不可避免時,往易清除的孔內傾斜。

(3)在加工中心上增加內外倒角刀和尼龍毛刷。倒角刀可以去除孔口毛刺,尼龍毛刷可以對螺紋牙尖上的毛刺去掉,但要注意鋁屑纏繞到毛刷上,造成對閥孔內腔的劃傷。

4.1.3 刀具

為降低手工去毛刺的作業量,提高效率,通過“無毛刺切削加工”工藝,對相應的位置采取相應的切削方式進行去除加工,即使不能完全切除毛刺,也應最大限度地控制毛刺的尺度及形狀,達到“零”毛刺方針。

刀具切削鋁合金材料時容易出現“熔焊”現象,使刀具失去切削能力,最好使用專用鉆頭,金剛石刀具和無涂層超細硬質合金刀具。加工鋁合金6061材料時的專用鉆頭,首選硬質合金鉆頭進行鉆孔加工,硬度90-93HRC,其次選用高速鋼M35、M42或6542的鉆頭,硬度66HRC左右。硬質合金鉆頭鉆孔效率高,但成本較高,容易斷裂或崩裂。對于切削速度不高,要求韌性的場合,使用高速鋼鉆頭加工鋁合金也能達到不錯的效果,鉆小孔多數為高速加工,一般小鉆頭多為6542,該專用鉆頭具有高排屑能力,可防止堆積的切屑黏附在鉆頭邊緣帶上。鉆頭磨削時,可提高刀具正面的表面光潔度,增加刀具的前角和鋒利度,防止切屑與刀具結合,避免產生毛刺。

螺紋加工的方法包括擠壓加工、切削加工和銑刀加工。擠壓時不需切削,因此,不會有毛刺和鋁屑;切削時,當刀具壽命達到一定程度時就會產生毛刺;銑刀加工螺紋時,要求螺紋銑刀的小徑必須與螺紋小徑的表面貼合,這樣才不會產生毛刺。螺紋銑刀可采用帶有修光刃的螺紋刀片,加工完后,再按原路徑加工一遍,有利于切割毛刺。

4.1.4 切削液

鉆鋁合金材料時,刀具高速旋轉,產生摩擦能,如果切削液不能及時被帶走熱量,鋁屑和刀具會粘在一起并積聚在刀具切削刃的邊緣。切削液必須具有良好的潤滑性、冷卻性、過濾性和防銹性。

4.2 發現毛刺

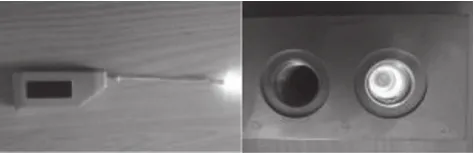

要想去除毛刺,首先,要發現毛刺的存在位置,才好采取相應的工具去除毛刺。有些在閥塊表面或距離表面很近的位置可以目測到,有些深孔的需要用強光手電或孔用點檢燈,然后目視,見圖7,燈前端直徑4mm,長度100mm,油路孔直徑大都大于4mm,長度小于100mm,所以使用很方便,能檢查大多數的閥塊,也有些公司對更深的孔使用帶冷光源的工業內窺鏡對其進行檢測,見圖8。

圖7 孔用點檢燈查看孔

4.3 被動去毛刺

圖8 工業內窺鏡

去毛刺可以采取四種方案進行:機位解決、輔助設備解決、作業員人工輔助解決、專業人工輔助解決。通過機械加工對閥塊采取了主動抑制毛刺的生成,但有些位置不能完全去凈,就需要另外的工序,采用手動或專業設備去毛刺。選擇合適的去毛刺方法可以提高產品質量,降低成本,否則,不僅會影響生產效率和產品質量,而且會增加產品成本。

4.3.1 去毛刺工具

手工去毛刺過程中需要使用一些工具,如機械工具、氣動或電動工具。如圖9所示,可以使用特殊工具去除螺紋起牙和終牙的毛刺。對距離閥塊表面近的交叉孔毛刺,可以使用專業工具,見圖10修邊器。對距離閥塊表面深的交叉孔毛刺,可以使用氣(電)動工具帶動尼龍毛刷或磨料絲毛刷,對有要求的內孔或交叉孔進行相應的去毛刺,見圖11。

4.3.2 檢驗方法

檢查閥塊毛刺,閥塊表面和內孔用清洗機洗干凈并用壓縮空氣吹干或烘干。

對沒有脫落的毛刺,如果影響閥塊精度和使用,必須使用工具清除干凈,要達到圖紙要求,目測觀察,并用手指憑手感來感覺,如果扎手則說明毛刺沒有清干凈。

對沒有脫落的毛刺,如不影響閥塊精度和使用,應控制在最大尺寸0.4mm以內。

對已經脫落的切屑,必須完全清除,可使用氣吹或高壓水沖。

圖9 螺紋修邊器

圖10 修邊器

圖11 毛刷

4.3.3 專業人員要求

清除毛刺對專業人員技術要求不高,但需要掌握一些技巧和步驟,才能更好地保證去毛刺的效果。在工作中要精神集中、眼手合一、平穩和膽大心細,一定注意密封面不能有任何的劃傷和碰傷,工作臺要保持干凈,避免翻動閥塊時切屑會劃傷閥塊表面,對人員操作時的要求,輕拿輕放、密封處的保護、細致、美觀,切忌輕視毛刺的存在,對毛刺毛糙、草率操作。

5 結語

液壓鋁閥塊在液壓系統中的廣泛應用,使得廠家對閥塊的加工要求也相應提高。分析了閥塊毛刺形成的因素和部位,對毛刺進行了分類,并對毛刺的控制和去除措施進行了探討。主動控制毛刺可以抑制毛刺的形成或減少毛刺,可以減少去毛刺的工作量,降低生產成本。被動去毛刺是主動去毛刺控制的補充。

在整個生產過程中的每一工序都需要對毛刺進行控制,而不僅僅是去毛刺專業人員的工作,選擇去毛刺方法時,應采用既能滿足圖紙要求,又能提高工作效率的方法。文中沒有提到的一些方法和工具不是不適用于鋁閥塊的去毛刺,而是目前尚未在生產實踐中使用,后續會繼續嘗試采用更先進的方法和工具進行驗證。