吸收塔漿液品質簡化定量分析模型及應用

重慶遠達煙氣治理特許經營有限公司 彭興文 宋 強

在石灰石-石膏濕法煙氣脫硫工藝中,吸收塔漿液品質對脫硫系統安全穩定運行、達標排放和脫硫石膏品質有較大影響,常規方法是通過化驗吸收塔漿液密度、pH值、亞硫酸根、碳酸根和Cl-濃度來判斷漿液品質。但在實際運行過程中,經常會出現吸收塔漿液其它參數沒有太大變化而吸收塔漿液密度長期偏高、石膏品質下降的異常現象。造成這一現象的主要原因是吸收塔漿液中的Cl-和其它可溶性有害雜質過多,石膏漿液實際含固量遠小于理論值,從而造成石膏脫水效果變差。

1 判斷吸收塔漿液品質的主要指標

1.1 吸收塔漿液pH值、亞硫酸根、碳酸根、Cl-

吸收塔漿液pH值是脫硫介質的酸堿度測量值,它提供了控制去除SO2量的方法。高pH能增強SO2的吸收,但亞硫酸鈣的氧化和石灰石的溶解受到嚴重抑制,并易發生結垢堵塞現象。而低pH值有利于亞硫酸鈣的氧化,石灰石溶解度增加,但使SO2的吸收受到抑制,脫硫效率大大降低。在采用凈煙氣SO2為恒定值的控制策略下,吸收塔漿液pH是一個動態平衡的過程,它隨著機組煙氣量、原煙氣SO2濃度變化而變化,需根據煙氣工況不斷調整石灰石漿液量以維持凈煙氣SO2為恒定值。吸收塔漿液pH值可在線測量,能夠為脫硫運行人員調整提供及時有效的參考依據。

吸收塔漿液亞硫酸根是表征吸收塔石膏漿液是否充分氧化的主要指標,數值越大說明氧化效果越差。該指標沒有統一行業標準,在實際運行過程中應積累各種正常運行工況的化驗參數,若其化驗數值超出正常參數較多時,應及時增加強制氧化風量或降低進入吸收塔的SO2總量,以盡快恢復漿液品質。吸收塔漿液亞硫酸根不能在線監測,只能通過化驗人員現場取樣后進行化驗分析。

吸收塔漿液碳酸根是衡量吸收塔漿液中過剩石灰石的指標,數值越大說明在脫硫過程中未完全溶解、未參與脫硫化學反應的石灰石越多,脫硫劑利用效率較差,或脫硫劑活性本身較差或受到漿液中其它有害成份的抑制而變差。若其化驗參數與正常參數偏差較多應及時查明原因,更換石灰石或加強廢水排放,保持漿液活性。吸收塔漿液碳酸根只能通過化驗人員現場取樣后進行化驗分析。

濕法脫硫系統中吸收塔設計一般要求Cl-濃度不大于20g/L,其在濕法脫硫系統中是引起金屬腐蝕和應力腐蝕的重要原因,Cl-還能抑制吸收塔內的化學反應,抑制石灰石分解率和抑制SO2吸收。吸收塔漿液中Cl-主要是通過石膏和脫硫廢水排放,當從石膏中帶走的Cl-不足以維持吸收塔漿液中濃度平衡時,應加大廢水排放量。吸收塔漿液Cl-只能通過化驗人員現場取樣后進行化驗分析。

1.2 吸收塔漿液密度

吸收塔漿液密度是度量吸收塔漿液含固量的一個參數,用符號ρ表示,單位為kg/m3。其數值越大表明漿液中所含固體越多。吸收塔漿液密度可直接在線測量,是員進行石膏脫水系統操作的重要參數。在濕法脫硫系統設計中吸收塔漿液主要采用含固量指標來表征漿液中固體的多少。所謂含固量是指料漿中的固體總質量除以組成料漿的所有組分的質量,單位為%。采用攪拌器技術的吸收塔含固量設計值一般在15~20%,采用脈沖懸浮技術的吸收塔含固量一般在8~18%,而采用液柱塔技術的吸收塔含固量一般在25~35%左右。在脫硫運行實踐中含固量并不能直接在線測量,一般用吸收塔漿液密度作為啟停脫水系統的主要調整依據。在脫硫實際運行過程中有較多從業人員根據各類漿液的含固量定義公式制作了脫硫漿液密度與含固量對照表(表1),以方便運行人員參考。

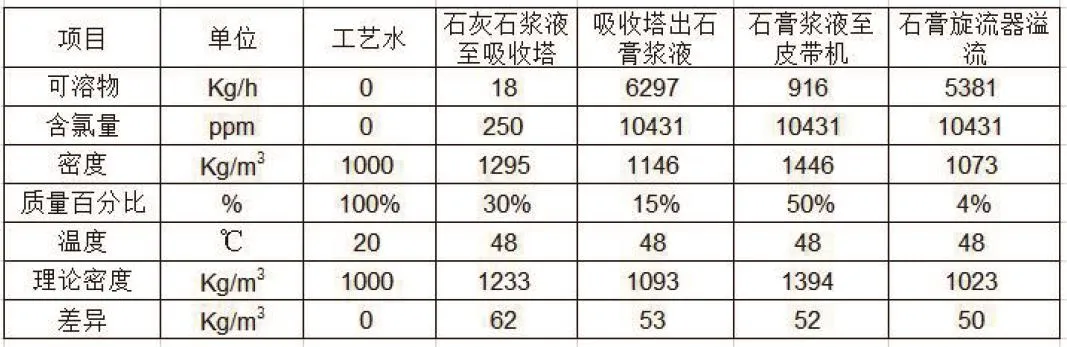

表1 脫硫漿液密度與含固量對照表(內部資料節選)

吸收塔漿液主要成分包括工藝水、石灰石漿液、石膏漿液和其它雜質,此類對照表以工藝水密度為1000kg/m3、石膏密度2300kg/m3、吸收塔漿液全部近似為石膏漿液,其它雜質成分近似為零進行計算。此類表格主要優點是方便根據密度查詢對應的含固量,也可根據需要的含固量指標查詢對應的密度值,對運行操作有一定參考作用。缺點是各種輸入條件均為固化的,沒有考慮各種有害可溶物對含固量的影響,不能真實反應介質工況,不能及時為脫硫運行調整提供真實的參考依據。在脫硫設計和實際運行經驗中,還必須考慮Cl-和其它各種可溶性雜質對脫硫漿液品質的影響。在某些脫硫公司物料平衡表中,在相同給定含固量下,隨著可溶物輸入條件的不同密度偏差極大,可達50~53kg/m3(表2),在某些脫硫公司的物料平衡表中兩者最大偏差可達100kg/m3以上。

表2 脫硫物料平衡表數據與理論數據的差異對比1(內部資料、部分節選)

綜上所述,濕法脫硫系統運行實際中往往通過在線監測吸收塔漿液密度、pH值和化驗室分析亞硫酸根、碳酸根和Cl-濃度等指標來綜合判斷漿液品質,但還不足以充分表征漿液品質,特別是在其它可溶物較多的情況下對漿液品質影響更加嚴重,因此需對其它可溶物的影響進行量化,以輔助運行人員充分判斷分析漿液真實品質。

2 吸收塔漿液品質簡化分析

吸收塔漿液成分按其作用可分為有害物質和無害物質兩類,按其形態可分為水、懸浮類物質和可溶性物質三類。

懸浮類物質主要是石膏漿液,還包括少量的未完全反應的石灰石漿液、隨煙氣進入系統的飛灰、隨工藝水和石灰石漿液帶入的懸浮狀雜質,這些物質比例很小,因此吸收塔漿液可全部視同為石膏漿液,這些物質均可隨石膏脫水系統最終排出吸收塔,不會對系統造成較大影響,可視為無害物質。

另一類為可溶性物質,主要包括酸不溶有機物質、氟、Cl-以及一些重金屬離子如鐵、鋁、鈉、鎂等有害物質,此類物質在脫硫系統中不能發生自然沉降而隨石膏排出,只能隨廢水系統排放。此類可溶性物質可全部視同為有害物質,其來源復雜種類較多,難以一一定量分析。當其過度富集時對脫硫漿液品質影響較大,應當予以重點關注。可溶性有害物質主要來源于煙氣、石灰石漿液、吸收塔補充水中的各種雜質[1],若FGD廢水處理系統不能正常投入或及時排放廢水,將導致吸收塔漿液中煙塵、油污、酸不溶有機物質、氟、Cl-以及一些重金屬離子如鐵、鋁、鈉、鎂等有害物質在吸收塔漿液中過度富集,極端工況下引起漿液品質惡化或脫水困難。

綜上所述,吸收塔漿液可簡化為三種物質:水、溶于水中的有害物質和可自然沉降并能隨石膏脫水系統排出的石膏漿液。進入脫硫系統的水一般來源于主機循環水,受季節和溫度變化有一定的影響,一般情況下其品質和密度波動不大,可近似為1000kg/M3的恒定值。石膏漿液實際含固量成分可通過在線密度計來度量,但必須準確計量溶解于工藝水中的有害物質。因此只要能夠找到準確計量的漿液中有害物質總量的方法,就可準確分析吸收漿液中有害物質和無害物質的比重,從而指導運行人員及時合理控制脫硫工藝。

3 吸收塔漿液品質簡化定量分析

吸收塔漿液中可溶性雜質種類較多,難以一一準確定量分析,筆者根據多年實踐經驗和對某脫硫裝置長期研究試驗發現一種簡易分析方法——吸收塔漿液上清液法,可較為準確而快速的分析吸收塔漿液中的可溶性雜質含量。

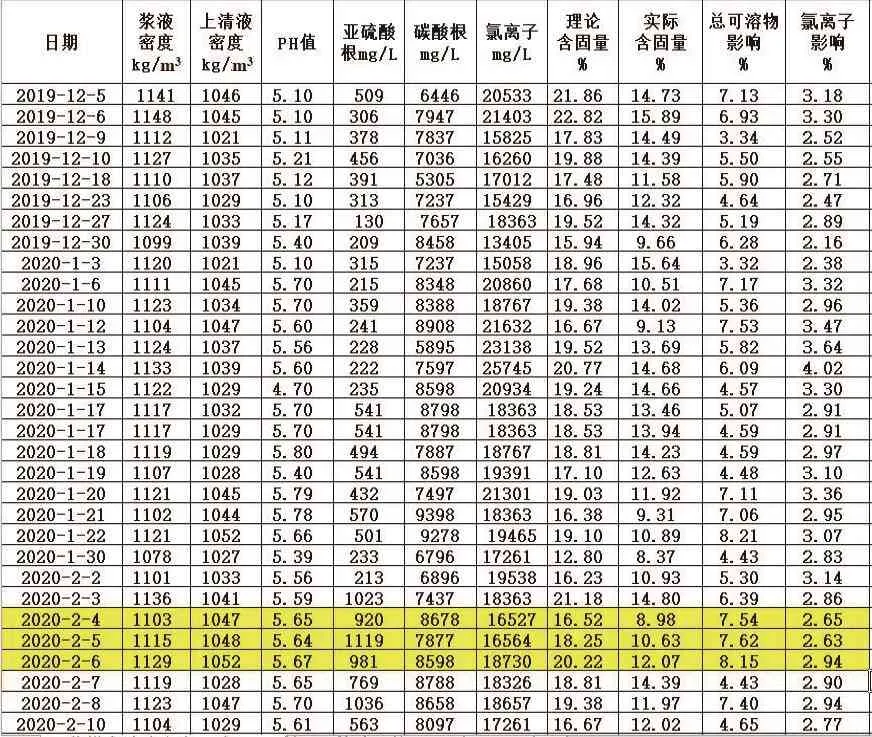

分析原理及方法:將吸收塔漿液取樣后于化驗室靜置2~3小時,樣品中的石膏漿液等懸浮物發生自然沉降,而其它可溶性雜質短時間內不會自然沉降仍溶解于工藝水中,用密度瓶測量其上清液密度,與工藝水密度(某脫硫裝置基本恒定在1010kg/M3左右,波動不大)進行對比,高于工藝水密度的部分就是吸收塔漿液中的全部可溶性雜質(包括Cl-),其數值的高低可衡量漿液中有害物質的多少(表3)。吸收塔漿液在線測量密度或化驗密度中扣除可溶性雜質后,可計算漿液中真實的石膏漿液含固量(表3),從而幫助脫硫運行人員準確判斷漿液品質。

表3 某脫硫裝置吸收塔漿液上層清液密度統計表

4 吸收塔漿液品質簡化定量分析模型應用

準確計算吸收塔漿液真實含固量。經長期跟蹤觀測發現,吸收塔漿液中可溶性雜質較多,對漿液含固量真實值影響較大,最大可達8%以上(表3),個別運營項目在極端情況下偏差能達到15%以上。當吸收塔漿液測量密度較高、但因其它可溶物影響導致真實含固量較低時,石膏脫水系統往往不能正常工作,石膏水份增大,石膏品質難以保證。準確計算吸收塔漿液真實含固量,可指導運行人員根據漿液真實含固量合理調整脫水系統,保證吸收塔漿液含固量滿足設計要求,同時保證石膏品質基本穩定。

幫助運行人員對吸收塔漿液品質影響因素進行準確定量分析。理論和實踐研究均已經證明,吸收塔漿液中Cl-濃度對脫硫系統危害較大,其濃度越高說明吸收塔中其它可溶性雜質增多、漿液品質越差。在同樣的漿液密度下,以1128kg/m3漿液為例,按表1查詢理論含固量應為20%;若吸收塔漿液Cl-濃度為30g/L,其實際含固量僅為15.37%,相差4.63%;若Cl-濃度為50g/L,其實際含固量則降低為12.23%,相差7.77%;若Cl-濃度為80g/L,其實際含固量更降至7.53%,相差達12.47%(表4序號3),若要達到20%的石膏漿液含固量,此時漿液密度應達到1218kg/m3才能滿足設計含固量指標。

表4 脫硫漿液密度、含固量自動計算表

指導運行人員及時準確判斷吸收塔漿液品質的主要因素。研究發現:吸收塔漿液上清液密度越高、吸收塔中可溶性雜質越多漿液品質就越差,對吸收塔漿液真實含固量、脫硫效率、石膏脫水效果影響也越大。吸收塔漿液中Cl-濃度越高,上清液密度會升高;但在同樣的Cl-濃度水平上清液密度也可能變化會很大,見表3統計數據涂黃部分數據,總可溶物影響達8%以上,而吸收塔漿液中Cl-濃度18730mg/L在設計值范圍內,影響僅為2.94%,說明吸收塔中其它可溶性雜質受外部因素影響較大,此時應結合吸收塔漿液其它參數、工藝水密度、石灰石漿液上清液密度等因素綜合分析(表5),說明工藝水、石灰石漿液均無較大變化,而近期主機煤質變化較大,煙氣量、原煙氣SO2濃度均有較大幅度增加,主要影響因素應屬于煤質變化導致煙氣中可溶性有害物質過多造成的。

指導運行人員及時準確調整脫硫運行工況。在條件許可時,可在脫硫運行員操作畫面增設吸收塔漿液實際含固量與理論含固量數據顯示,以輔助判斷吸收塔漿液真實品質,保證脫硫裝置長周期安全穩定達標運行;指導運行人員根據上層清液密度變化趨勢,及時、適時運行廢水系統,及時排放系統中有害雜質,保持吸收塔漿液品質基本穩定;結合漿液Cl-濃度等其它常規化驗項目,指導運行人員及時判斷外部運行參數是否發生重大變化,及時采取有效控制措施;指導運行人員及時準確判斷吸收塔漿液品質,當出現漿液品質惡化趨勢時及時采取有效調整措施,避免漿液持續惡化;在同樣的運行工況下,主機煤質變化、煙氣成分變化對上清液密度和漿液品質影響最大,運行過程中應隨時關注上清液密度變化情況,及時足量排放脫硫廢水,以維持吸收塔漿液品質基本穩定。

表5 脫硫相關水源密度監測統計表