陽極保護濃硫酸冷卻器制造工藝質量控制

田 靜,莫春萍,周正亮,李建平,陶曉宇,鄭建國

(天華化工機械及自動化研究設計院有限公司,甘肅蘭州 730060)

隨著硫酸裝置規模大型化,作為其重要配套設備的陽極保護濃硫酸冷卻器也必將大型化。某項目干吸工段中干燥塔的陽極保護濃硫酸冷卻器殼體壁薄、直徑大,換熱管數量多,增加了設備機加工、殼體組焊、管束裝配、焊接、陰極密封、檢驗環節的難度,因此需要嚴格控制制造中的關鍵環節,保證設備制造質量達標,滿足使用要求。

1 陽極保護濃硫酸冷卻器制造關鍵環節質量控制

根據干燥塔陽極保護濃硫酸冷卻器結構特點,首先要控制管板和折流板的加工精度和加工質量,控制制造過程中殼體長度、錯邊量、圓度和直線度指標,完成殼體組焊,減少焊后變形,從而保證與管束的順利組裝;其次,嚴格控制換熱管與管板的焊接質量,通過目視檢查及滲透(PT)檢測,避免接頭缺陷;最后,保證多組對插陰極及參比電極的密封性能,配套耐壓試驗和氨滲漏試驗檢驗管口焊縫的強度及密封性,驗證陰極和參比電極結構的密封性。通過控制陽極保護濃硫酸冷卻器制造中的三大關鍵環節,保證設備制造質量。

1.1 技術參數

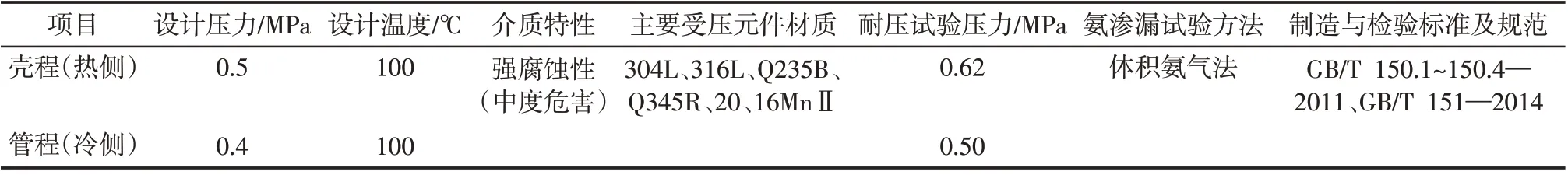

干燥塔陽極保護濃硫酸冷卻器為固定管板式換熱器,換熱面積為2 550 m2,設備凈質量為48 500 kg,操作質量為94 300 kg,殼體直徑為DN2 100 mm,設備總長度為11 300 mm,主要技術參數見表1。

表1 技術參數

1.2 管板、折流板及平蓋的加工

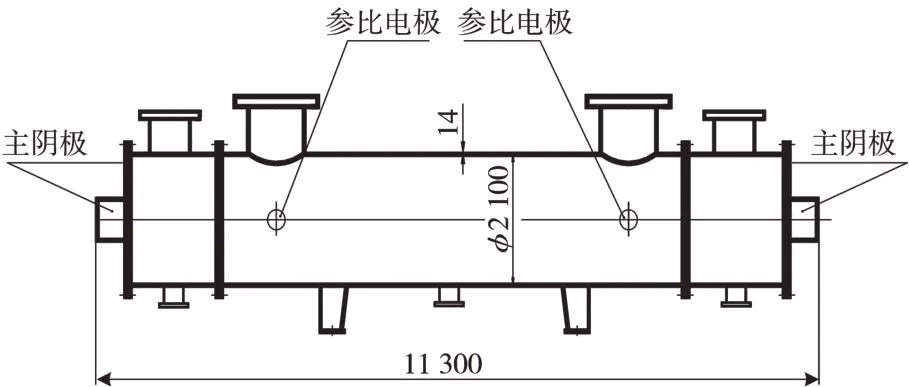

干燥塔陽極保護濃硫酸冷卻器結構如圖1 所示,其共有4 818根換熱管、14根陰極。管板和折流板的加工質量和加工精度關系到換熱管和陰極在制造過程中是否能夠順利安裝,陰極在停車檢修中是否能夠順利更換。

圖1 大型陽極保護濃硫酸冷卻器結構

換熱管為Ⅰ級管束,管板厚60 mm,管板管孔直徑19.25 mm,允許偏差±0.10 mm,管板底面與軸線的垂直度公差為0.30 mm;管板鉆孔面相鄰兩孔間允許孔橋寬度≥5.69 mm,抽查合格率應≥96%,允許最小孔橋寬度(孔橋數≤4%,且不超過5 個)為4.02 mm;管板管孔表面粗糙度按脹接連接時應≤12.5 μm,管板管孔表面不允許存在貫通的縱向或螺旋向條痕。平蓋厚度為68 mm,平蓋密封面與軸線的垂直度公差為0.30 mm,加工密封面粗糙度與管板相同,為6.3 μm。

折流板厚度為12 mm,折流板管孔直徑19.4 mm,允許偏差0 ~0.30 mm;相鄰兩管孔中心距允差為±0.30 mm,允許4%的相鄰管孔中心距偏差為±0.4 mm;任意兩管孔間距偏差為±1.0 mm;折流板應平整,平面度允差為3 mm。

管板、平蓋和折流板的機械加工質量和加工精度控制過程:先對管板和平蓋的外圓及密封面加工,然后對折流板外圓加工并保證平面度偏差;管板和折流板采用數控機床對管孔定位,保證管板底面與軸線的垂直度、精度,減小孔橋寬度偏差;管板單獨加工,采用搖臂鉆進行鉆孔,過程為先鉆孔后擴孔,保證孔內粗糙度達標;為保證同心度,管板陰極孔與平蓋陰極一起配鉆;折流板預加工一塊合格的鉆模,保證一定數量折流板中心度重合,為避免因折流板間隙過大而塞入鐵屑造成變形,須在公共部位用螺栓固定,參照加工合格的鉆模預鉆孔定位,然后進行鉆孔;折流板上管孔、拉桿孔、陰極孔一起配鉆,以保證同心度。

1.3 換熱器殼體制造的質量控制

1.3.1 制造過程中的指標控制

殼體制造過程中主要控制殼體長度、筒節縱縫及環縫的對口錯邊量、殼體圓度及直線度。殼體長度尺寸需按圖紙要求,由于換熱管為9 m 定尺管,殼體至少由6 段1.5 m 長的筒節拼焊而成,筒節下料時應考慮筒節組對環焊縫數量及焊接收縮量,保證筒節之間縱、環向焊接接頭對口錯邊量滿足標準要求。當錯邊量超標時,會引起筒節在局部產生附加彎曲應力,同時影響制造過程中管束的拆裝和殼體折流板間隙,最終影響換熱效率。殼體圓度及直線度決定了其與折流板的間隙,間隙過小會造成管束無法順利裝入,間隙過大則導致換熱器發生旁路漏流進而影響換熱效率,同時殼體圓度不達標還會造成環縫對口錯變量超標,焊接時易形成嚴重缺陷,焊后需返修。

1.3.2 筒節的組焊

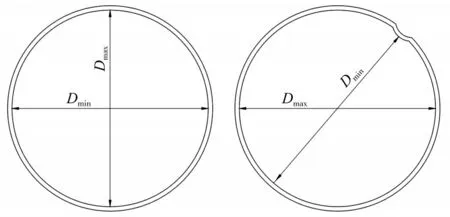

切割下料后的板材應去除邊緣缺陷,并加工出適合焊接的對接坡口。邊緣加工后的坡口表面不得有裂紋、分層、夾雜及影響焊縫質量的其他缺陷。刨邊后卷圓、校圓,奧氏體不銹鋼板采用冷卷法,卷制殼體時要求變形率≤10%;筒節卷圓時可不預彎,卷成平口圓,平口可稍向內凹,以便校圓;卷圓和校圓過程中應避免鋼板表面的機械損傷,對尖銳劃痕及防腐蝕表面的局部傷痕、刻槽等缺陷應予以修磨,并保證修磨范圍內的斜度,筒節校圓后的圓度為筒節同一斷面上的最大內徑和最小內徑之差(見圖2),應符合GB/T 151—2014[1]規定,圓度≤10 mm。

圖2 殼體圓度

筒節完成縱縫焊接后,檢查A 類對口錯變量≤2.5 mm,然后進行環縫組對焊接,檢查B類對口錯變量≤2.8 mm,筒節環焊縫部分的軸向棱角度≤3.4 mm。由于干燥塔陽極保護濃硫酸冷卻器直徑過大,壁厚較薄,在自重的影響下,筒體變形呈橢圓形,因此在組焊過程中需要在距環縫200 mm 處設置撐圓工裝,防止焊接過程中筒節下陷。該設備殼程接管DN700 mm,屬于大開孔焊接,易出現殼體受熱變形影響管束安裝,因此在接管形式的選擇上主要以焊接變形量小為原則;開孔前需要對開孔部位進行剛性支撐,在筒節內側安裝撐圓工裝,防止切割及焊接工序造成筒體開孔部位塌陷變形。筒體直線度≤8.0 mm。

此外,因筒節數量多、環焊縫長,等離子焊接在焊接工藝、操作、工件坡口、對接等方面沒有得到嚴格控制的情況下,可能會出現嚴重的未熔合及深孔缺陷;同時為使拼焊焊縫的數量盡可能少,在確定板料的最佳長度時盡可能取鋼板的標準定尺長度或寬度,最短筒節長度應≥300 mm,保證充分使用板料,減少邊角余料,提高材料利用率。

干燥塔陽極保護濃硫酸冷卻器主要以X 射線(RT)和PT 兩種方法進行檢測,檢驗執行標準為NB/T 47013—2015。殼體C、D類焊縫進行100% PT檢測,Ⅰ級合格,A、B 類焊縫RT 檢測數量≥20%,AB 級,Ⅲ級合格。采用等離子焊接及手工焊接,穩定控制焊接接頭質量。

1.4 管束裝配

根據圖紙要求的折流板及支撐板間距,組裝管束支架,拉桿、折流板、支撐板在其兩側焊接牢固,控制折流板、支撐板間距偏差不得超過±2.0 mm。在管板和折流板、支撐板的焊接過程中應采取保護措施,防止焊接飛濺物殘留在管孔內,焊接后穿管前需進行清潔度檢查,避免在穿管中造成換熱管外壁劃傷,導致有劃傷的換熱管在硫酸介質中加速腐蝕。

將換熱管管頭引導出管板,換熱管逐排穿入,管板與筒節角焊縫焊接時為避免管板外突,采用工藝桿固定法減少焊接變形,完成管板與筒節的環向焊縫后再進行換熱管與管板焊接。管束上設置兩根導向棒,通過殼體上設置的兩條支撐導軌,借助外力作用將管束滑入設備內。考慮到由于自重增加造成管束裝配難度提升,先穿入2/3 的換熱管然后將管束裝入設備,再盲穿剩余的換熱管,這種方法對管孔和孔間距的加工精度以及組裝同軸度具有較高的要求。管束總質量約39 t,自重過大導致下折流板下陷,與上折流板不能有效成標準圓,增加了管束裝入殼體的難度,因此設計之初就考慮縮短管束的無支撐跨距來避免管束的變形下陷。

穿管前要求檢查換熱管及管板表面并核對管孔尺寸,被檢表面不應有劃傷、氧化色等情況。穿管前,對管板孔與折流板孔的同軸度進行檢查,確保孔無油污、無銹蝕、無毛刺,確認管束拉桿無變形。管束與殼體組裝前,應檢查殼體形狀和尺寸偏差,殼體圓度、直線度等均應符合標準規定,殼體內部焊縫應修磨至與殼體內表面齊平,以便管束順利裝入。

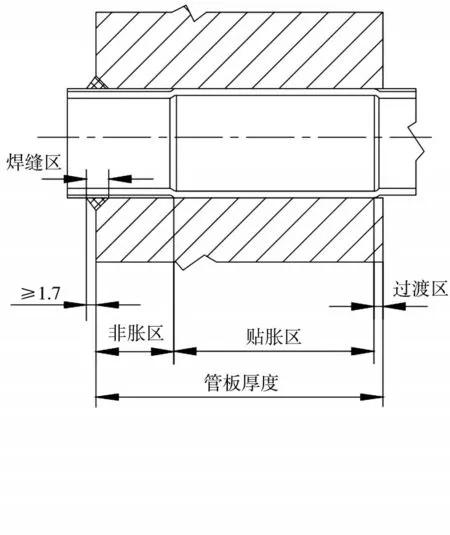

1.5 換熱管和管板焊接及脹接

干燥塔陽極保護濃硫酸冷卻器,換熱管與管板焊接接頭數量為9 636 個。焊接優點雖多,但并不能完全規避縫隙腐蝕和焊接節點的應力腐蝕,當受到腐蝕介質的侵蝕時,會加速接頭的損壞。強度焊接和脹接同時使用,不但能夠提高接頭的抗疲勞性能,同時可以降低縫隙腐蝕傾向,延長使用壽命。干燥塔陽極保護濃硫酸冷卻器采用先強度焊后脹接(詳見圖3),這樣可以提前清理焊接部位,避免因脹接機油等雜質存在導致排氣通道堵塞,焊接過程中氣體不能及時逸出而存于焊縫中,增加焊縫生成氣孔的可能性。

圖3 強度焊+脹接

1.5.1 強度焊

將換熱管端及管孔內部油污灰塵等清理干凈,同時對管板表面進行清理,管端清理長度應不小于換熱管外徑。管板一端換熱管伸出管板一定長度,然后通過點焊固定,另一端去除相同長度的換熱管部分,同樣進行點焊,保證換熱管伸出管板長度及坡口尺寸符合圖紙要求,采用自動管板氬弧焊機進行焊接。焊接條件為環境溫度>0 ℃,風速≤2 m/s,焊縫表面平滑內凹,不能外凸,沒有形狀突變將不會產生應力集中區;控制焊接過程不發生燒穿或未焊透現象,尤其是起弧點,應保證鎢極中心點主要在管板層,盡量將主要熱量集中在管板側而不是換熱管側,不得將換熱管焊穿,同時在焊接中還應避免因焊縫過于靠近換熱管導致運行過程中焊縫產生熱效應而發生開裂。焊縫為兩道,均需進行加絲氬弧焊,經目視檢驗合格,焊縫表面平滑過渡,沒有出現灰黑色,焊肉沒有氣孔、裂紋等焊接缺陷,保證焊腳高度至少大于換熱管壁厚。

1.5.2 脹接

換熱管管口焊接目視檢查合格后進行換熱管和管板的脹接。脹接前需要根據預實驗編制貼脹工藝,確定脹接區長度、塑性變形量、貼合緊密度是否滿足要求,隨后進行脹接。采用推進式機械滾柱脹接法,脹接部位的換熱管和管板孔表面應清理干凈,不得留有影響脹接或者焊接質量的毛刺、鐵屑和油污等,不能使用有壓痕及損傷的脹桿和滾柱。為防止管板變形,脹接采用分區對稱跳脹法,不得在局部集中脹接,不得漏脹。

脹管區前后應留有一定距離,應避免在焊縫區域或伸出管板背面脹接,管孔內徑擴大部分不得有重皮、起毛和裂紋等,這樣能夠有效消除熱應力,當發生拉應力時首先受力為貼脹區域,相應減小了焊縫區域損害程度,降低由于管束振動引起的損壞。換熱管的脹接部分與非脹接部分應圓滑過渡,不得有尖銳的棱角。脹接能夠減小換熱管與管板孔的間隙,有利于管口焊接應力釋放。

采用強度焊后貼脹可防止管程與殼程流體串漏,保證接頭能夠承受較大的拉脫力,能夠承載流體壓力或者殼體與換熱管之間的熱膨脹差等引起的軸向載荷,對換熱管的彎曲和振動有防護作用,同時熱影響區后移,消除熱應力,消除縫隙腐蝕,提高了焊縫的抗疲勞性能。

1.5.3 接頭檢測

換熱管與管板角接接頭,采用目視檢查及PT檢測的方式。第一遍焊接完成后進行目視檢查,對發現的缺陷進行修補處理,然后進行第二遍焊接,完成后再進行PT檢測消除間接隱患。

第一遍目視檢查能夠排除自動管板焊機在人員施焊過程中,因盲區內不能實時觀察熔池并進行適當調整而產生焊縫表面缺肉、氣孔等缺陷,如果不經過目視檢查直接進行第二遍焊接,將會增加換熱管、管板角焊縫泄漏的隱患。

1.6 陰極及參比電極的密封

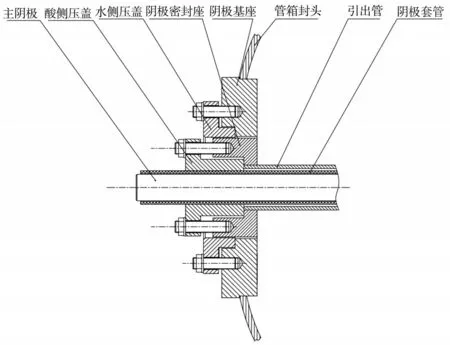

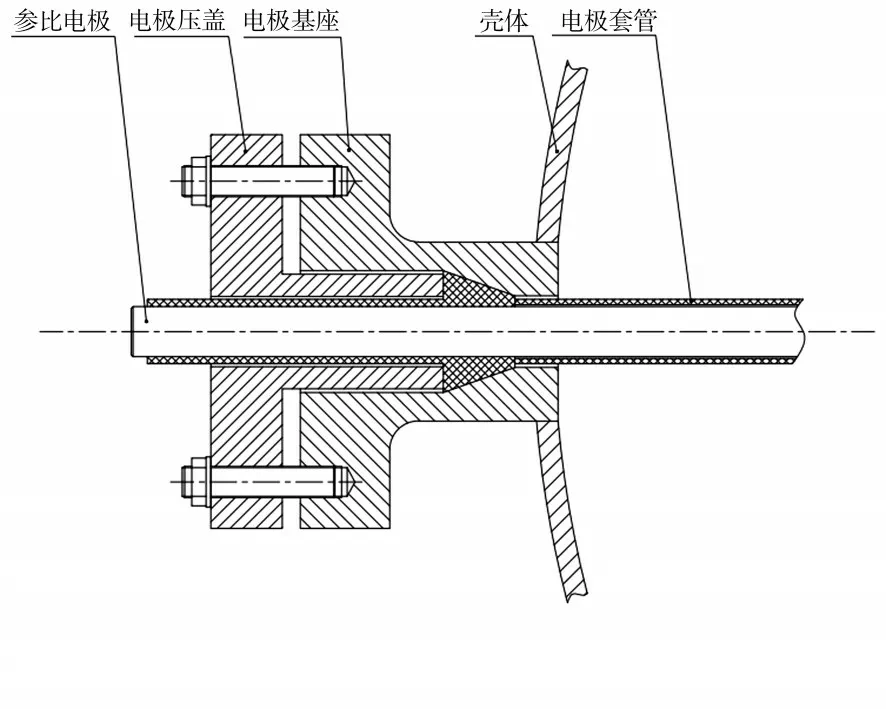

陰極和參比電極密封示意見圖4和圖5。

圖4 陰極密封示意

圖5 參比電極密封示意

陰極需要穿過水箱、管板、折流板,且與換熱管束平行布置,貫穿整個殼體,因此需要解決通過每個部件的密封問題,與封頭密封時,陰極基座與封頭環縫組焊,用于防酸的陰極密封座與陰極引出管環縫組焊,陰極基座與陰極密封座無縫對接;通過酸側壓蓋與水側壓蓋時分別進行墊片密封、螺栓固定,以防止陰極座和密封座契合面之間循環水滲出,以及端部陰極引出管內硫酸滲出;與管板密封時,陰極引出管與管板環縫組焊,需保證陰極垂直于管板,不能偏心;折流板與管板上的陰極孔一起配合鉆孔,以保證同心度。整個設計配合嚴密,避免因出現端部滲酸、滲水,造成陰極罩的稀酸腐蝕[2]。

1.7 液壓試驗

設備耐壓試驗為殼程和管程液壓試驗,試驗時壓力應緩慢上升,確認無泄漏后繼續升壓,達到規定試驗壓力后保壓足夠長的時間,然后將壓力降至設計壓力,并保持足夠長的時間,以對所有焊縫和連接部位進行檢查,保證設備無滲漏、無可見變形、試驗過程中無異常響動。檢查期間壓力保持不變,不得采用連續加壓來維持試驗壓力不變。如有滲漏必須泄壓后修補,再按上述步驟重新試驗。

2 結束語

通過完善的制造工藝流程和組裝方案,保證設備制造質量滿足圖紙要求和設計要求,目前干燥塔陽極保護濃硫酸冷卻器已完成現場安裝調試,正常運行2年,完全能夠滿足現場使用工況。