油菜覆膜打孔穴播機打孔裝置設計與試驗

廖慶喜 王 迪 姚 露 林 翩 王 磊 張青松

(1.華中農(nóng)業(yè)大學工學院, 武漢 430070; 2.農(nóng)業(yè)農(nóng)村部長江中下游農(nóng)業(yè)裝備重點實驗室, 武漢 430070)

0 引言

春油菜產(chǎn)區(qū)多分布在高緯度高海拔地區(qū),該地區(qū)常年降水不足,氣溫年際間變化大,氣候的地域差異性和過渡性明顯[1]。研究表明,油菜覆膜穴播技術能有效提高水分利用效率、改善農(nóng)田土壤生態(tài)條件、提升油菜產(chǎn)量[2-4]。研制油菜覆膜打孔精量穴播機對降低種植勞動強度、提升油菜機械化種植水平、提高油菜單位面積產(chǎn)率具有重要意義。打孔裝置作為覆膜穴播作業(yè)機具的關鍵部件,對整機的作業(yè)效率和作業(yè)質(zhì)量具有決定性的影響。目前,適用于油菜種植農(nóng)藝要求的精量排種裝置已在生產(chǎn)中得到推廣應用[5],但缺乏與之匹配的破膜成孔裝置。

國外在覆膜打孔機械方面研究較早,LAWRENCE等[6]為提高不同種植作物覆膜成孔間距及深度的靈活性和適應性,基于控制算法設計了一種氣動膜上打孔裝置;為提高打孔可靠性,ISMAIL等[7]利用四桿機構研制成孔機構,改變曲柄長度從而調(diào)節(jié)排量沖程,實現(xiàn)了垂直膜上打孔作業(yè);意大利FORIGO公司[8]研制了SEMINATRICE MODULA系列覆膜打孔穴播機,采用12 V電機驅(qū)動打孔穴播機,實現(xiàn)了疏松表土、同步播種作業(yè),解決了滾輪式成穴器黏土挑種的問題。國內(nèi)學者對玉米、花生等作物覆膜打孔技術的研究已趨成熟,趙武云等[9]為解決膜上播種機存在的撕挑地膜等問題,設計了一種玉米直插式精量穴播機,采用凸輪-曲柄滑塊機構、運動放大機構,實現(xiàn)了成穴器的投種控制與定點強制開啟;呂小蓮等[10]研制了2BQHM-2型花生覆膜穴播機,采用鴨嘴穴播排種器,改善了花生膜上成穴及入土播種作業(yè)質(zhì)量;為改善膜上作業(yè)過程中因穴播機構水平分速度不一致而導致的撕膜問題,戴飛等[11]設計了近等速機構的全膜雙壟溝直插式電動穴播機。

綜上所述,已有覆膜穴播機主要采用四桿機構膜上打孔或?qū)S么蚩籽úポ啠饕m用于玉米、花生等大粒徑稀植作物,其膜孔尺寸多大于50 mm,行距大于300 mm,株距大于150 mm。直播油菜行距一般大于200 mm,株距一般為40~60 mm,上述裝置不適用于種植密度較大的油菜等小粒徑作物。因此,膜上打孔裝置的創(chuàng)新和可靠性設計已成為提高穴播機具作業(yè)質(zhì)量的重要手段[12]。

為解決傳統(tǒng)膜上成穴裝置結(jié)構龐大復雜、工作時易黏土挑種及撕挑地膜等問題,本文設計一種法蘭式滾輪與螺紋式圓錐型錐釘組合式結(jié)構的打孔裝置。利用正交試驗優(yōu)化設計方法,通過理論及仿真分析,得出打孔裝置較優(yōu)結(jié)構參數(shù)組合,以保證打孔裝置在連續(xù)膜上打孔過程中達到有效成孔、膜孔孔徑及膜孔間距均勻等技術要求,通過田間試驗驗證打孔裝置設計的合理性,以期實現(xiàn)油菜等小粒徑作物覆膜種植中膜上均勻打孔的功能。

1 油菜覆膜種植農(nóng)藝要求與整機設計

1.1 覆膜種植農(nóng)藝要求

油菜根系發(fā)達,入土深,要求土層深厚、疏松、肥沃,土壤需要深耕細作[13],耕深一般大于200 mm,以增加土壤孔隙度;油菜種植行距為200~250 mm、株距為40~60 mm、播深20~30 mm,地膜幅寬應與油菜種植農(nóng)機農(nóng)藝技術配套,本文設計機具采用8行播種,行距為200 mm,為保證膜邊完全被壓入土壤,兩邊邊距留有量應不超過100 mm;兩膜孔間縱向距離為單個播種株距;膜邊覆土寬度為50~100 mm、膜邊覆土厚度為30~50 mm。

1.2 整機結(jié)構與工作原理

1.2.1整機結(jié)構

油菜覆膜打孔穴播機主要由開溝犁、仿形地輪、三點懸掛裝置、傳動箱總成、旋耕裝置、排肥裝置、穴播排種裝置、雙圓盤開溝器、覆膜裝置、打孔裝置、壓膜覆土裝置等組成。其中,打孔裝置為其核心部件。油菜覆膜打孔穴播機結(jié)構和主要技術參數(shù)如圖1、表1所示。

圖1 油菜覆膜打孔穴播機結(jié)構示意圖Fig.1 Structural diagrams of film perforating and precision dibbling-planter for rapeseed1.開溝犁 2.仿形地輪 3.三點懸掛裝置 4.傳動箱總成 5.排肥裝置 6.穴播排種裝置 7.打孔裝置 8.覆膜裝置 9.壓膜覆土裝置 10.地膜 11.雙圓盤開溝器 12.旋耕裝置

1.2.2工作原理

工作時,油菜覆膜打孔精量穴播機通過三點懸掛裝置與拖拉機連接,拖拉機動力輸出軸經(jīng)變速箱驅(qū)動旋耕裝置以平整地表,仿形地輪通過鏈傳動驅(qū)動穴播排種裝置和排肥裝置以實現(xiàn)排種施肥作業(yè);仿形地輪向前運動過程中地膜被不斷鋪設到地面,鋪設過程中接觸于打孔長軸上呈一字型排布的8個組合式打孔裝置,打孔裝置隨機組地輪同方向旋轉(zhuǎn)的同時利用其上打孔部件尖端擠壓、錐端楔切的原理均勻連續(xù)地戳破地膜,從而完成膜上打孔作業(yè);破孔后地膜經(jīng)壓膜輪不斷被壓入廂溝內(nèi);覆土圓盤將土壤回填入廂溝中以鎮(zhèn)壓兩側(cè)膜邊,完成整個作業(yè)過程。

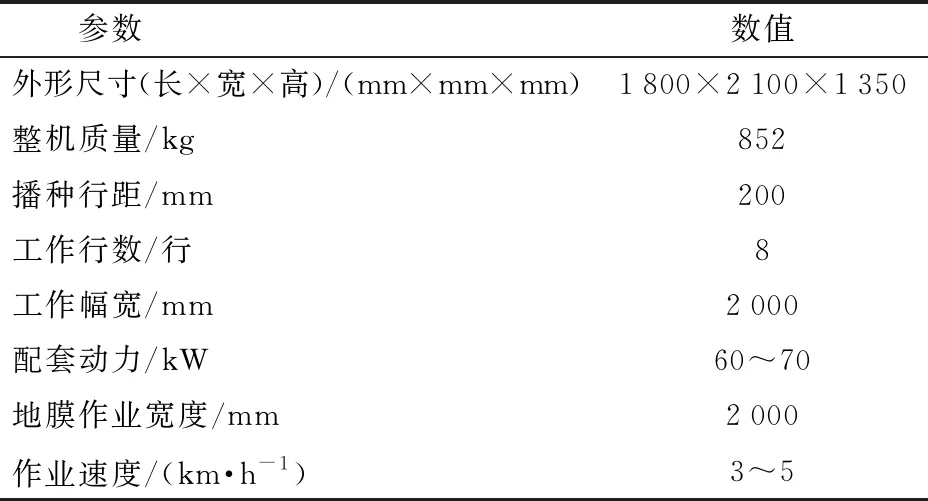

表1 主要技術參數(shù)Tab.1 Main technical parameters

2 打孔裝置設計

2.1 打孔錐釘結(jié)構設計與分析

2.1.1結(jié)構設計

試驗選用地膜厚度為0.012 mm,柔性強、延展性差,打孔錐釘?shù)男螤钪苯佑绊懹|膜和破膜成孔性能,進而影響膜孔質(zhì)量。由于錐形部件破膜能力較強,本文設計了三角錐型打孔錐釘和圓錐型打孔錐釘,如圖2所示。

圖2 打孔錐釘結(jié)構示意圖Fig.2 Structural diagrams of conical nail1.三角錐頭 2.承錐底座Ⅰ 3.圓錐頭 4.承錐底座Ⅱ

為增強錐釘觸膜后楔切地膜的能力,設計三角錐型錐釘三角錐觸膜寬度ls略大于承錐底座Ⅰ寬度,三角錐連接部分厚度lk在滿足錐釘加工強度的條件下盡量小;考慮到錐釘與底座間的配合關系,設計圓錐型錐釘直徑Ds小于承錐底座Ⅱ?qū)挾龋蚩族F釘錐部長度hk在一定長度范圍內(nèi)。為便捷更換不同參數(shù)的錐頭,三角錐與承錐底座Ⅰ、圓錐與承錐底座Ⅱ間通過鎖緊螺栓連接。

2.1.2形狀確定

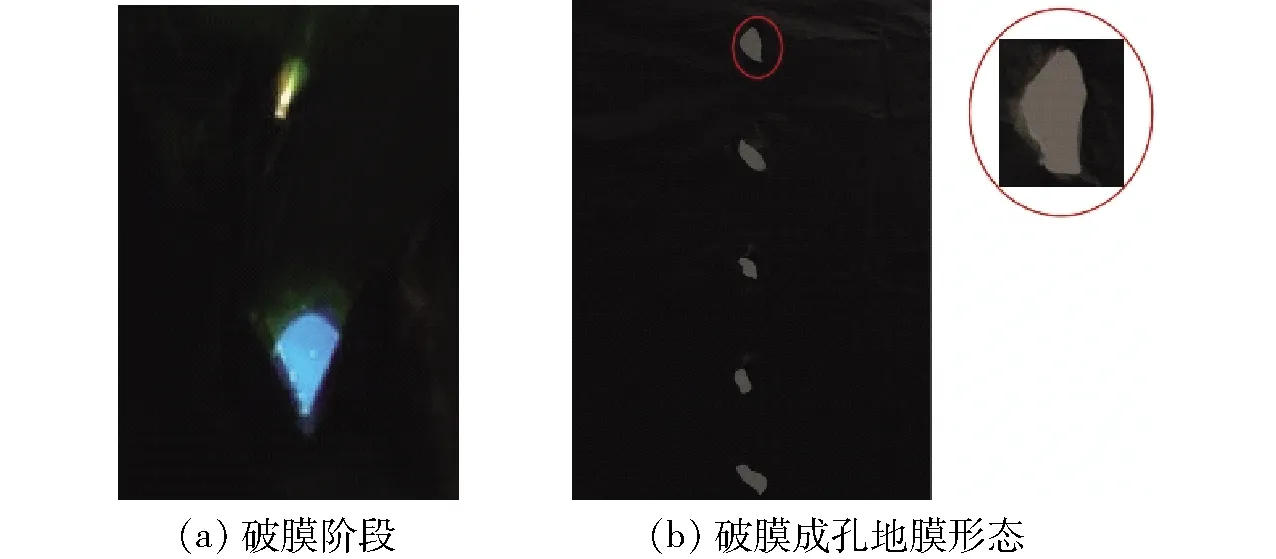

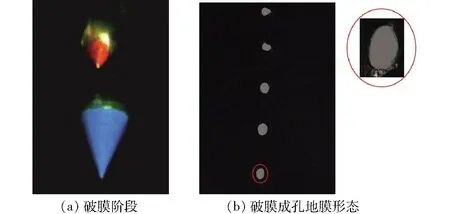

打孔錐釘與地膜接觸過程可分為觸膜階段、破膜成孔階段兩部分。基于三角錐型錐釘和圓錐型錐釘結(jié)構可知:兩種錐釘截面相似,地膜最初接觸方式均為點面接觸,均有利于降低破膜成孔難度,提高打孔裝置可靠性。構建錐釘與地膜接觸面積數(shù)學模型并借助PCO. Dimax HD型高速數(shù)碼攝像系統(tǒng)(德國PCO)在線拍攝打孔錐釘破膜成孔過程,分析確定較優(yōu)打孔錐釘形狀,高速攝像在線拍攝圖像如圖3、4所示,錐釘與地膜接觸面積數(shù)學模型為

(1)

式中hs——三角錐型錐釘錐部長度,mm

S1——三角錐型錐釘觸膜面積,mm2

S2——圓錐型錐釘觸膜面積,mm2

圖3 三角錐型錐釘高速攝像試驗過程圖像Fig.3 High-speed photography test process pictures of triangle cone

圖4 圓錐型錐釘高速攝像試驗過程圖像Fig.4 High-speed photography test process pictures of rotary cone

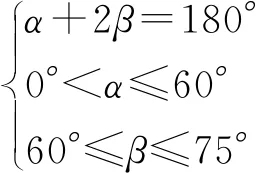

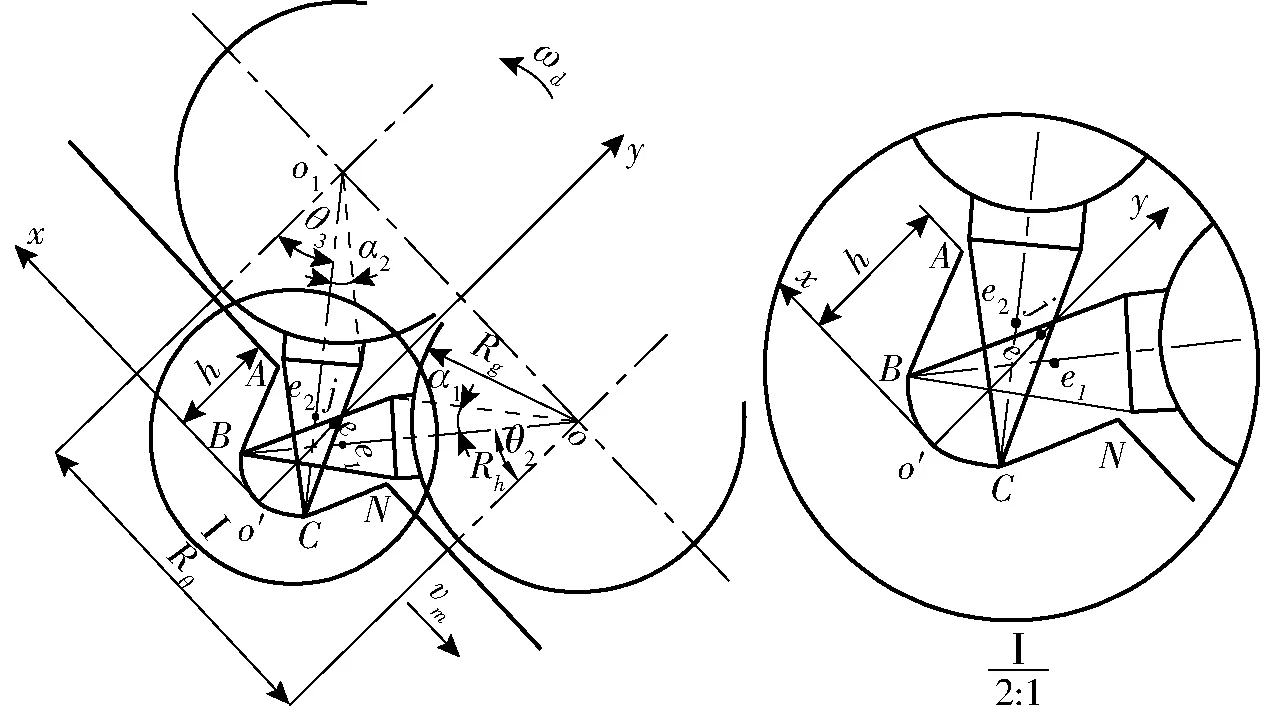

當兩種結(jié)構的錐釘關鍵參數(shù)相同時,S1 圓錐型錐釘?shù)年P鍵參數(shù)包括打孔錐釘直徑Ds、打孔錐釘頂角α和打孔錐釘高度Tz。 2.2.1打孔錐釘直徑 油菜種子平均粒徑為1.6~2 mm[14],排種器每穴可播2~3粒種子,輸種與離種溝距離較小,減少彈跳以實現(xiàn)每穴種子分布范圍小于輸種管內(nèi)徑[15],地膜具有較強的延展能力,受到壓延變形,打孔錐釘破膜成孔過程提高了地膜拉伸比,增大了實際膜孔尺寸。綜上分析,確定打孔錐釘直徑Ds范圍為10~20 mm。 2.2.2打孔錐釘頂角 圓錐型錐釘截面為三角形,打孔錐釘頂角α受錐釘?shù)捉窍拗疲辉诖蚩字睆紻s的約束下,為確保錐釘尖端具有充分擠壓、楔切及拉伸地膜的能力,可得打孔錐釘頂角α滿足條件 (2) 式中β——錐釘?shù)捉牵?°) 分析并確定打孔錐釘頂角α變化范圍為30°~60°。 2.2.3打孔錐釘高度 如圖2b所示,打孔錐釘高度Tz包括打孔錐釘錐部長度hk、螺紋旋入深度Tw以及無螺紋段長度Tl。根據(jù)錐釘直徑及裝配形式,選擇細牙螺距p為1.5 mm,取螺紋旋入深度Tw為13 mm;根據(jù)實際加工誤差,確定無螺紋段長度Tl為5 mm;基于打孔錐釘設計分析,打孔錐釘錐部長度hk受打孔錐釘直徑Ds和打孔錐釘頂角α約束,代入公式 (3) 確定打孔錐釘高度Tz為26.66~55.32 mm。 2.2.4打孔錐釘個數(shù)確定 打孔錐釘個數(shù)影響錐釘尖端線速度和打孔性能。打孔錐釘個數(shù)又受打孔裝置尺寸和油菜穴距的約束,且目前機具部件安裝個數(shù)通常為偶數(shù),綜合分析確定打孔錐釘個數(shù)Zd為10。 打孔滾輪作為打孔裝置旋轉(zhuǎn)核心部件,為確保其同軸旋轉(zhuǎn)穩(wěn)定,設計打孔滾輪如圖5所示。 圖5 打孔滾輪結(jié)構示意圖Fig.5 Structural diagram of perforated wheel 打孔滾輪半徑Rg與打孔錐釘個數(shù)、油菜播種穴距等參數(shù)有關,打孔滾輪半徑Rg計算方程為 (4) 式中Sz——油菜播種穴距,mm Dg——打孔滾輪直徑,mm 本文選用勺式穴播精量排種裝置,根據(jù)其工作原理確定油菜播種穴距方程為 (5) 式中Zp——排種器種勺個數(shù),一般為12~18,取12 Dw——仿形地輪直徑,一般為400~700 mm,取450 mm it——地輪到排種器鏈輪傳動比,一般為1.4~3.5,取2.5 δ——地輪滑移系數(shù)[16-17],取試驗測定值6% 由式(5)計算得油菜覆膜打孔穴播機的播種穴距Sz為49.93 mm,取整為50 mm。 聯(lián)立式(4)、(5)得 (6) 由式(6)可知Rg取值范圍為37.19~65.84 mm,基于油菜種子粒徑分布范圍及裝置加工實際生產(chǎn)問題取為40~70 mm。 打孔裝置如圖6a所示,打孔滾輪的外周緣均勻開設有螺紋孔,每個螺紋孔上安裝打孔錐釘。為實現(xiàn)覆膜打孔功能,打孔裝置軸向均布8個,安裝于覆膜裝置后端,其軸向間距與雙圓盤開溝器及排種管間距相同。空間位置上保證一致,以減小落地油菜籽粒與膜孔錯位誤差,打孔裝置結(jié)構布局設計如圖6b所示。 圖6 打孔裝置整體結(jié)構與結(jié)構布局Fig.6 Overall structure and its layout of film hole forming device1.打孔錐釘 2.打孔滾輪 3.支撐架系統(tǒng) 4.覆膜裝置 5.打孔長軸 2.5.1膜上運動軌跡分析 為確定結(jié)構參數(shù)設計的合理性,對其運動軌跡[18]開展理論分析。取打孔裝置上單一錐釘為研究對象,以錐釘首次完全沒入膜內(nèi)其尖點所處位置為坐標原點,以鉛垂平面傾斜地膜為x軸,以垂直于地膜方向為y軸,建立如圖7所示坐標系。 圖7 打孔裝置運動分析Fig.7 Movement analysis of film hole formimg device 軌跡參數(shù)方程為 (7) 式中ωd——打孔裝置角速度,rad/s θ——打孔裝置運動角度,(°) t——打孔裝置運動時間,s δl——膜上打孔過程中因地輪滑移導致地膜滑移而產(chǎn)生的相對滑轉(zhuǎn)系數(shù),% R——打孔裝置動圓半徑,mm Rh——打孔裝置最長端半徑,mm r——打孔裝置上任一點半徑,mm l——打孔裝置x方向產(chǎn)生的弧形長度,mm 打孔裝置運動方程為 (8) 式中vm——地膜鋪設速度,與機組前進速度大小相等,方向相反,km/h 對時間t求導,可得打孔裝置在水平方向和垂直方向的速度分量為 (9) 穴播機可實現(xiàn)零速投種,vx=0,則有 (10) 式中λ——地膜鋪設速度與打孔裝置轉(zhuǎn)動的圓周速度的比,λ為打孔裝置運動軌跡的特征參數(shù) 運動軌跡取決于λ的大小。當λ>1時,錐釘運動形成短幅旋輪線,此時不存在水平方向速度為零的點,錐釘與地膜兩者接觸不到,無法實現(xiàn)膜上打孔的要求;λ=1時,錐釘錐體少部分接觸到地膜或兩者為點接觸,運動形成滾擺線,打孔效果不佳;λ<1時,打孔錐釘絕大部分沒入地膜中,錐釘相對于地膜軌跡為長幅旋輪線,此時,膜上打孔軌跡方程為 (11) 2.5.2膜上成孔過程分析 打孔錐釘破膜成孔過程示意圖如圖8a所示,以打孔滾輪上某一打孔錐釘?shù)募舛它c作為關鍵點A,A接觸地膜開始破膜成孔,打孔錐釘運動到最低位置的過程中,打孔錐釘?shù)腻F形端面BA首先向前下方運動,隨著打孔裝置的旋轉(zhuǎn)滾動,錐釘逐漸刺入地膜并通過錐形端面擠壓導致地膜破膜成孔,破膜后BA向后上方運動退出地膜;打孔錐釘?shù)腻F形端面CA從開始觸膜到運動到最低位置的運動過程中,CA向前下方運動并楔切地膜,當運動到最低點時開始出膜,出膜方向與破膜成孔方向相反。 打孔裝置其上一錐釘從尖端開始破膜到下一個打孔錐釘開始觸膜前,破膜成孔部分運動的包絡線范圍決定了膜孔形成的大小。打孔錐釘運動過程所形成的包絡線如圖8b所示,繞扣位于地膜以上。同時,由圖可粗略看出,打孔錐釘破膜成孔過程中包絡軌跡形狀為長幅旋輪線,驗證了膜上運動軌跡分析的正確性。 圖8 打孔裝置膜上成孔過程分析Fig.8 Analysis of hole forming process on film hole formimg device 2.5.3膜孔尺寸模擬分析 膜孔大小取決于打孔裝置在觸膜出膜過程中的水平位移,為保證膜孔尺寸符合油菜覆膜種植農(nóng)藝要求,應尋求使得水平位移較大的運動軌跡線。結(jié)合圖7、8分析并簡化顯示其膜孔形成軌跡,如圖9所示。 圖9 膜孔尺寸分析圖Fig.9 Analysis of film hole size 打孔錐釘所形成膜孔運動軌跡線可由ABo′CN所形成的包絡軌跡表示,包絡軌跡可分為AB、BC、CN段3部分。其中,BC段為打孔錐釘關鍵點A形成的運動軌跡,其參數(shù)方程為 (12) 式中θ1——打孔錐釘關鍵點A轉(zhuǎn)動角度,(°) AB段為打孔錐釘BA錐形端面形成的運動軌跡,其參數(shù)方程為 (13) 式中θ2——BA端面觸膜過程中轉(zhuǎn)動的角度,(°) α1——打孔錐釘端點B和中心點o的連線與打孔錐釘中線間的夾角,(°) CN段為打孔錐釘CA錐形端面形成的運動軌跡,其參數(shù)方程為 (14) 式中θ3——CA端面觸膜過程中轉(zhuǎn)動的角度,(°) α2——打孔錐釘端點C和中心點o1的連線與打孔錐釘中線間的夾角,(°) (15) 由圖9可看出,A、N兩點為打孔錐釘運動軌跡參考點與地膜的交點,A、N間的距離表示打孔裝置尖端點觸膜和出膜間膜孔長度,以W1表示,隨著打孔裝置結(jié)構參數(shù)的改變,W1也隨之改變。 由式(12)~(15)可直接求得A、N的坐標,打孔裝置的結(jié)構和運動軌跡均呈對稱性,故打孔錐釘在h處的膜孔長度W1為 W1=|xN-xA|=2|xN| (16) (17) 式中h——打孔錐釘入膜深度,mm 由式(16)、(17)得出, 影響膜孔外形尺寸的主要結(jié)構參數(shù)為錐釘頂角α、錐釘直徑Ds、打孔滾輪半徑Rg。基于打孔裝置結(jié)構參數(shù)分析膜孔外形尺寸,得出膜孔理論長度為17.32~43.38 mm,滿足油菜的生長需要[19]。 打孔裝置仿真分析的關鍵在于模型的正確建立和參數(shù)的準確設定。在不同的機械系統(tǒng)中,由于構件的彈性變形會影響系統(tǒng)的運動學、動力學特性,考慮到分析結(jié)果的精度要求,需要將系統(tǒng)中的部分構件處理成實際可以變形的柔性體[20]。近年來,基于ADAMS動力學分析與有限元分析耦合的仿真方法被大量用來分析剛?cè)狁詈夏P蚚21],這種耦合仿真方式在一定程度上解決了應用剛體簡化模型導致仿真分析誤差較大、結(jié)果不可信的問題。 本文參照文獻[22-27]建立仿真模型,如圖10a所示,對打孔裝置開展仿真分析,主要仿真參數(shù)設置如表2所示。得到打孔錐釘關鍵點軌跡如圖10b所示。 打孔錐釘尖端點從開始觸膜到出膜(下一個打孔錐釘開始觸膜前)的運動過程中形成運動軌跡線,其運動軌跡線包絡范圍決定了對地膜的破損程度,即打孔裝置膜上成孔的效果。為實現(xiàn)預期作業(yè)目標,其動軌跡需滿足以下要求:K1、K2兩點為打孔錐釘運動軌跡參考點與地膜的交點,其水平分速度為0,保證膜孔不出現(xiàn)連筋現(xiàn)象;運動時,地膜需在繞扣點ek及軌跡下端點C2以內(nèi),以保證地膜與錐釘充分接觸;膜孔尺寸應在17.32~43.38 mm范圍內(nèi);膜孔間距符合油菜種植穴距范圍。 圖10 打孔裝置仿真模型及軌跡Fig.10 Simulation model and trajectory diagram of film hole forming device 表2 主要仿真參數(shù)Tab.2 Main simulation parameters 地膜向下鋪設運動與打孔裝置旋轉(zhuǎn)運動均為被動運動,其運動參數(shù)變化均由機組前進速度控制,故選擇機組前進速度v作為試驗因素;打孔裝置的尺寸參數(shù)直接決定了其運動姿態(tài)與軌跡,故選取打孔錐釘頂角、打孔錐釘直徑、打孔滾輪半徑作為試驗因素。根據(jù)理論分析及前期試驗,確定4個因素的變化范圍:打孔錐釘頂角為47°~53°、打孔錐釘直徑為14~18 mm、打孔滾輪半徑為60~70 mm;機組前進速度為3~5 km/h。為尋求最佳參數(shù)組合,采用四因素三水平正交試驗方法[28],暫不考慮交互作用,開展仿真試驗研究,試驗重復3次以統(tǒng)計試驗誤差。打孔裝置正交試驗因素與水平如表3所示。 結(jié)合前期試驗發(fā)現(xiàn)膜孔寬度變化不明顯,膜孔大小取決于打孔裝置在觸膜以及出膜過程中的水平位移,故以膜孔長度Y1作為衡量膜上打孔效果指標。由于油菜機播穴距需要控制在50 mm左右,為滿足油菜種植農(nóng)藝,連續(xù)膜上打孔作業(yè)過程中膜孔間距應與機播油菜穴距相等,以保證膜孔與種穴對應。因此考慮將膜孔孔距仿真參數(shù)值與穴播排種裝置實際穴距間差值的絕對值Y2作為評判打孔裝置對油菜作物覆膜打孔種植方式適用性的指標,簡稱Y2為間距偏差。 表3 正交試驗因素水平Tab.3 Factors and levels of orthogonal experiment 仿真試驗設計的9個水平組合試驗方案與其對應試驗結(jié)果如表4所示,A、B、C、D為因素水平值。表5為打孔裝置正交試驗方差分析結(jié)果。 表4 仿真試驗設計方案與結(jié)果Tab.4 Simulation experiment design and response values 試驗結(jié)果表明:打孔錐釘頂角、打孔錐釘直徑、打孔滾輪半徑對Y1影響極顯著(P<0.01),機組前進速度對Y1影響不顯著(P>0.05),原因為:打孔滾輪半徑越大,打孔間距越大,其上單個打孔錐釘扎破地膜之后于膜下運移時間越長,動軌跡形成的穴口越大,致使Y1變大;打孔錐釘破膜而形成膜孔,其錐釘頂角直接影響打孔裝置對地膜的擠壓能力,影響其破膜成穴能力,即影響膜孔成形尺寸;打孔錐釘直徑?jīng)Q定了打孔裝置破膜面積,影響了破膜膜面孔徑尺寸。影響膜孔長度Y1的因素主次順序為C、A、B、D,較優(yōu)方案為A3B3C2D2,即打孔錐釘頂角53°、打孔錐釘直徑18 mm、打孔滾輪半徑65 mm、機組前進速度4 km/h。打孔錐釘頂角、打孔錐釘直徑、打孔滾輪半徑、機組前進速度均對Y2影響極顯著(P<0.01),原因為:打孔錐釘頂角和打孔錐釘直徑均影響打孔裝置破膜成圓孔能力,膜孔成形均勻有利于減小膜孔中心距誤差;膜上打孔滾輪在其上安裝的打孔錐釘個數(shù)不變的條件下,半徑越大,打孔間距越大,離散程度越小,因此膜上打孔滾輪對試驗指標Y2存在較大影響;機組前進速度越大,地膜下降速度越快,打孔裝置作業(yè)連續(xù)性越好,利于提高膜孔間距均勻性,減小尺寸間距誤差。影響間距偏差Y2的因素主次順序為C、D、A、B,較優(yōu)方案為A3B2C2D2,即打孔錐釘頂角53°、打孔錐釘直徑16 mm、打孔滾輪半徑65 mm、機組前進速度4 km/h。二者較優(yōu)方案并不完全相同,需要進一步優(yōu)選,綜合比較兩優(yōu)化結(jié)果,確定共同因素A、C、D。其中,A最優(yōu)水平為A3,C最優(yōu)水平為C2,D最優(yōu)水平為D2。對于指標Y1與Y2而言,因素B均為較次要因素,本著降低消耗的原則,選取B2,以降低經(jīng)濟成本。 表5 方差分析Tab.5 Analysis of variance 圖11 田間試驗Fig.11 Field experiment 綜合考慮各因素對膜孔長度Y1及間距偏差Y2兩指標的影響,對試驗參數(shù)進行優(yōu)化選取。由于膜上打孔性能及膜孔大小的指標規(guī)定和評判方式暫無相關標準,故本文根據(jù)理論計算及前期經(jīng)驗規(guī)定指標優(yōu)化范圍為:18 mm≤Y1≤30 mm,Y2最小。較優(yōu)結(jié)構參數(shù)組合下,在機組前進速度為4 km/h時,試驗指標Y1為21.23 mm、Y2為0.29 mm。 4.1.1試驗條件 為驗證仿真模型預測的準確性和裝置工作可靠性,于2019年10月2—3日對打孔裝置較優(yōu)參數(shù)組合開展田間試驗。試驗場地為華中農(nóng)業(yè)大學現(xiàn)代農(nóng)業(yè)示范基地,試驗前測得田間土壤含水率為18.38%,堅實度為2277.5 kPa,田間平整度為11.44 mm,風速為1.81 m/s,試驗過程中樣機以LX954型拖拉機為前進動力,以慢3擋位開展性能驗證試驗,試驗重復3次。 4.1.2試驗方法 按照NY/T 987—2006《覆膜穴播機作業(yè)質(zhì)量》要求,以長40 m、寬2 m的試驗小區(qū)開展田間試驗,選取中間20 m作為測量區(qū)域。對試驗后地膜開展測量工作,測量工具為數(shù)顯游標卡尺(分辨率0.01 mm,量程0~150 mm)與直角鋼尺(量程300 mm),測量區(qū)域選取每組試驗中間速度穩(wěn)定區(qū)內(nèi)的100個膜孔,試驗裝置如圖11a所示,試驗整體效果如圖11b所示,膜上打孔效果如圖11c所示。 參照NY/T 2709—2015《油菜播種機作業(yè)質(zhì)量》,以膜孔長度及各行膜孔長度一致性變異系數(shù)、膜孔間距及膜孔間距均勻性變異系數(shù)作為評價多行打孔裝置打孔性能的指標。其中各行膜孔長度一致性變異系數(shù)計算方法為 (18) 式中xij——第j次第i行的膜孔長度,mm k——打孔錐釘工作行數(shù) n——試驗次數(shù) Sj——第j次試驗膜孔長度標準差,mm H——各行膜孔長度一致性變異系數(shù),% 膜孔間距均勻性變異系數(shù)計算方法為 (19) 式中mij——第j次第i行的膜孔間距,mm σm——第j次試驗膜孔間距標準差,mm K——各行膜孔間距均勻性變異系數(shù),% 膜孔長度試驗結(jié)果如表6所示,膜孔間距試驗結(jié)果如表7所示。 表6 膜孔長度試驗結(jié)果Tab.6 Experimental results of film hole length mm 表7 膜孔間距試驗結(jié)果Tab.7 Experimental results of membrane hole spacing mm 試驗結(jié)果表明:膜孔形狀較規(guī)則,普遍呈類圓形狀,膜孔長度均大于18 mm,各行膜孔長度一致性變異系數(shù)為4.98%;膜孔間距較為均勻,各行膜孔間距均勻性變異系數(shù)為3.44%,裝置作業(yè)性能良好。田間試驗驗證了仿真試驗的可行性及正確性,同時表明了打孔裝置滿足結(jié)構設計要求。 (1)設計了一種基于螺紋連接方式的法蘭式滾輪與螺紋式圓錐型錐釘組合式結(jié)構的膜上打孔裝置,建立了打孔裝置運動學模型,分析得出了錐釘關鍵點運動軌跡為長幅旋輪線,確定了膜上打孔過程,并基于軌跡方程分析了膜孔尺寸。 (2)利用ADAMS對打孔裝置進行仿真試驗,采用四因素三水平正交試驗方法對仿真結(jié)果進行試驗研究,確定較優(yōu)參數(shù)組合為打孔錐釘頂角53°、打孔錐釘直徑16 mm、打孔滾輪半徑65 mm、機組前進速度4 km/h。 (3)經(jīng)田間試驗驗證,在較優(yōu)參數(shù)組合下,各行膜孔長度一致性變異系數(shù)為4.98%,膜孔形狀較為規(guī)則,普遍呈類圓形狀,膜孔長度均大于18 mm;各行膜孔間距均勻性變異系數(shù)為3.44%,膜孔間距較為均勻,與仿真結(jié)果基本一致。試驗結(jié)果表明,仿真參數(shù)組合選取合理,打孔裝置符合設計要求。2.2 打孔錐釘尺寸設計

2.3 打孔滾輪設計

2.4 打孔裝置結(jié)構布局

2.5 打孔裝置運動學分析

3 仿真試驗與參數(shù)優(yōu)化

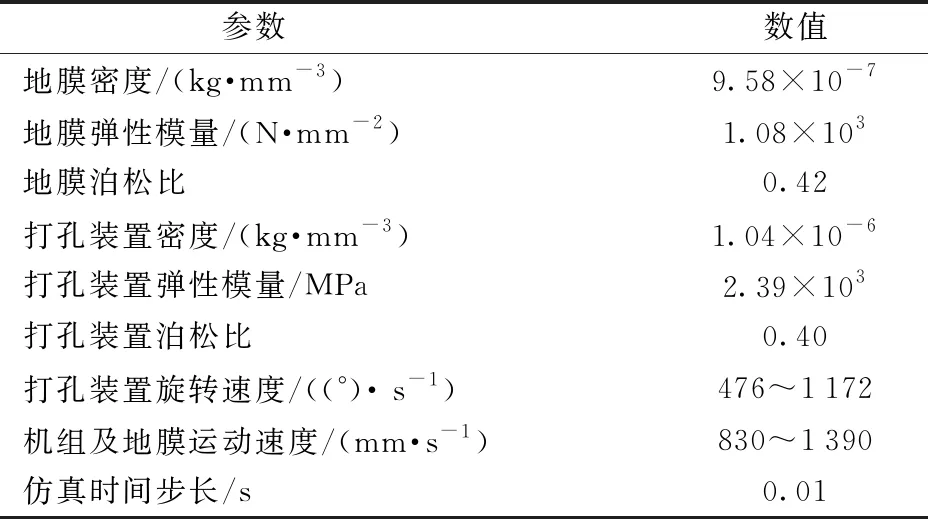

3.1 仿真模型建立

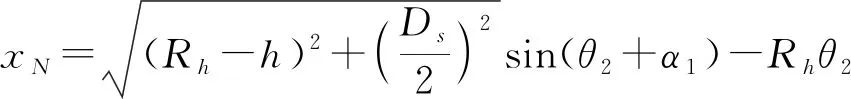

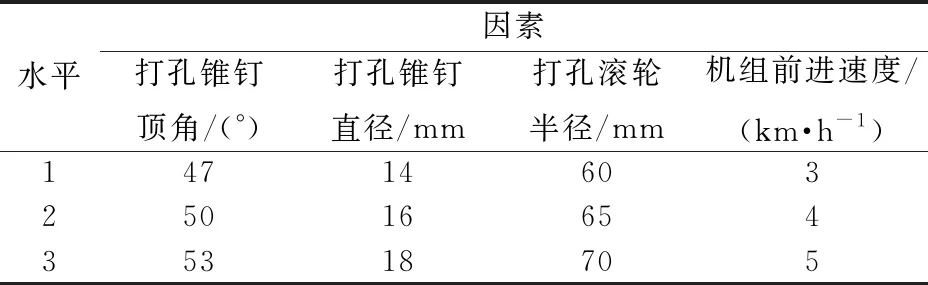

3.2 試驗設計與方法

3.3 試驗結(jié)果與分析

3.4 參數(shù)優(yōu)化

4 田間試驗

4.1 試驗條件與方法

4.2 試驗結(jié)果與分析

5 結(jié)論