基于直流電機與全液壓轉(zhuǎn)向器直聯(lián)的自動轉(zhuǎn)向系統(tǒng)研究

楊 洋 張 剛 查家翼 李延凱 張 鐵 陳黎卿

(1.安徽農(nóng)業(yè)大學(xué)工學(xué)院, 合肥 230036; 2.安徽省智能農(nóng)機裝備工程實驗室, 合肥 230036;3.中國農(nóng)業(yè)機械化科學(xué)研究院, 北京 100083)

0 引言

農(nóng)業(yè)機械導(dǎo)航技術(shù)在農(nóng)業(yè)智能化發(fā)展中占有重要地位[1],自主轉(zhuǎn)向是自動導(dǎo)航系統(tǒng)的關(guān)鍵環(huán)節(jié),研究轉(zhuǎn)向控制精度高、適用性廣和價格低廉的自動轉(zhuǎn)向系統(tǒng)是農(nóng)機導(dǎo)航裝備推廣應(yīng)用的關(guān)鍵[2]。

常見自動轉(zhuǎn)向驅(qū)動系統(tǒng)主要有電控電磁比例液壓閥、電控全液壓閥和電控方向盤[3]。文獻(xiàn)[4-6]通過電控電磁比例閥控制車輪轉(zhuǎn)向,該系統(tǒng)響應(yīng)速度快、執(zhí)行精度較高,但是成本較高。文獻(xiàn)[7-11]設(shè)計了電控全液壓閥自動轉(zhuǎn)向系統(tǒng),在不改變原有液壓系統(tǒng)工作性能的基礎(chǔ)上,并聯(lián)了一個由電機控制的全液壓轉(zhuǎn)向器,該系統(tǒng)控制便捷,但缺少自動駕駛與人工駕駛的自動切換功能。隨著對控制精度及控制便捷程度的提高,自動轉(zhuǎn)向系統(tǒng)逐漸從加裝比例閥或全液壓閥控制的方式向電控方向盤方式轉(zhuǎn)變。文獻(xiàn)[12-13]在方向盤上加裝步進電機,基于摩擦輪驅(qū)動方向盤轉(zhuǎn)向,該方式安裝方便,但存在摩擦滑移現(xiàn)象,角度偏差較大。張漫等[14]設(shè)計了玉米中耕除草復(fù)合導(dǎo)航系統(tǒng),通過在方向盤下方的轉(zhuǎn)向柱上加裝伺服電機驅(qū)動方向盤,進而控制車輪轉(zhuǎn)向。魏爽等[15]以John Deere拖拉機為試驗平臺,在方向盤上加裝了步進電機,通過步進電機控制方向盤轉(zhuǎn)向。何杰等[16]以井關(guān)PZ-60型水稻插秧機為平臺,通過加裝電動方向盤來控制車輪轉(zhuǎn)向,該方式控制精度較高、響應(yīng)迅速,但是電控方向盤僅能提供3 N·m的驅(qū)動力矩,在極端情況下提供轉(zhuǎn)向力矩不足,影響控制精度。

綜上,亟需設(shè)計一款適用性強、控制精度高、集成度高,且安裝簡便、具有駕駛模式自動切換功能的自動轉(zhuǎn)向系統(tǒng)。為了便于農(nóng)機自動駕駛的使用推廣,自動轉(zhuǎn)向系統(tǒng)除了滿足性能指標(biāo)外,還應(yīng)成本低廉。本文研究基于直流有刷電機與全液壓轉(zhuǎn)向器直聯(lián)的電-液混合自動轉(zhuǎn)向系統(tǒng),通過直流有刷電機控制全液壓轉(zhuǎn)向器工作,以期滿足自動轉(zhuǎn)向控制性能指標(biāo),并降低生產(chǎn)制造成本。

1 自動轉(zhuǎn)向系統(tǒng)總體設(shè)計

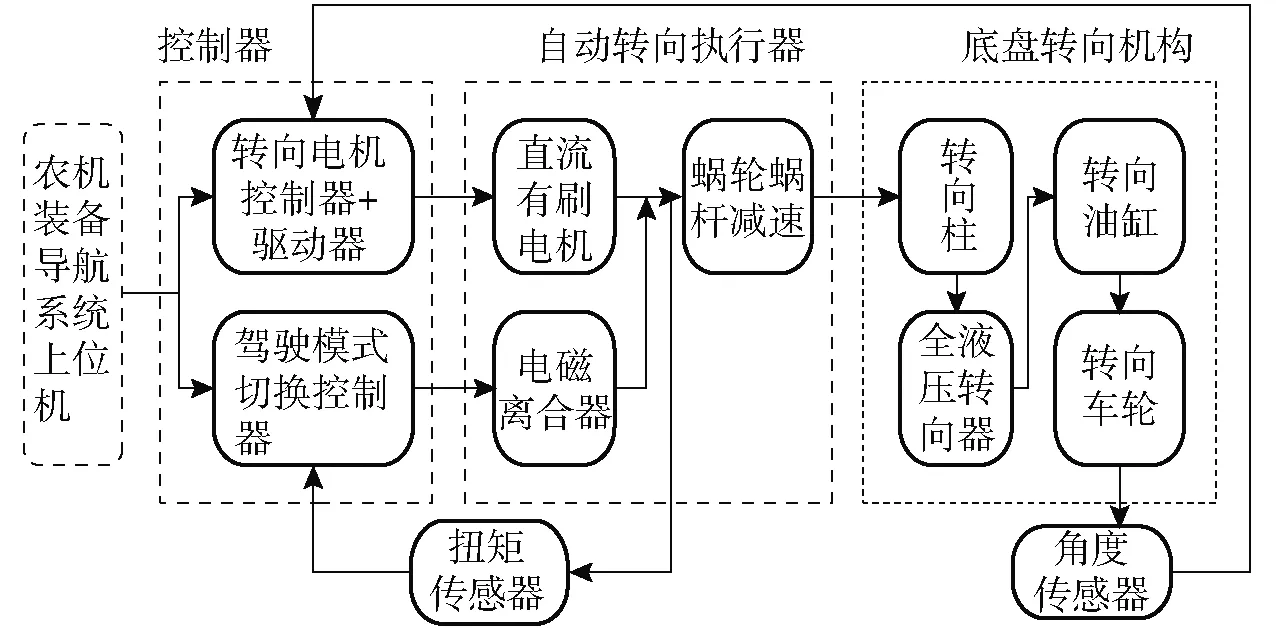

基于直流有刷電機與全液壓轉(zhuǎn)向器直聯(lián)的電-液混合自動轉(zhuǎn)向系統(tǒng)總體設(shè)計如圖1所示,系統(tǒng)主要包括自動轉(zhuǎn)向驅(qū)動裝置、電磁離合器、自動轉(zhuǎn)向控制器和原有底盤轉(zhuǎn)向液壓系統(tǒng)。

圖1 自動轉(zhuǎn)向系統(tǒng)結(jié)構(gòu)框圖Fig.1 Structure diagram of automatic steering system

電機通過電磁離合器和蝸輪蝸桿減速器驅(qū)動轉(zhuǎn)向柱,轉(zhuǎn)向柱與全液壓轉(zhuǎn)向器通過聯(lián)軸器連接,實現(xiàn)車輪自動轉(zhuǎn)向。自動轉(zhuǎn)向驅(qū)動裝置由控制器控制,控制器輸入信號為前輪期望轉(zhuǎn)角和車輪角度傳感器獲取的車輪實時轉(zhuǎn)角,輸出量為控制直流有刷電機的PWM(脈沖寬度調(diào)制)方波信號。此外,控制器還控制電磁離合器通斷,實現(xiàn)人工駕駛/自動轉(zhuǎn)向的自動切換。

2 自動轉(zhuǎn)向裝置結(jié)構(gòu)設(shè)計

2.1 并聯(lián)雙驅(qū)動轉(zhuǎn)向裝置

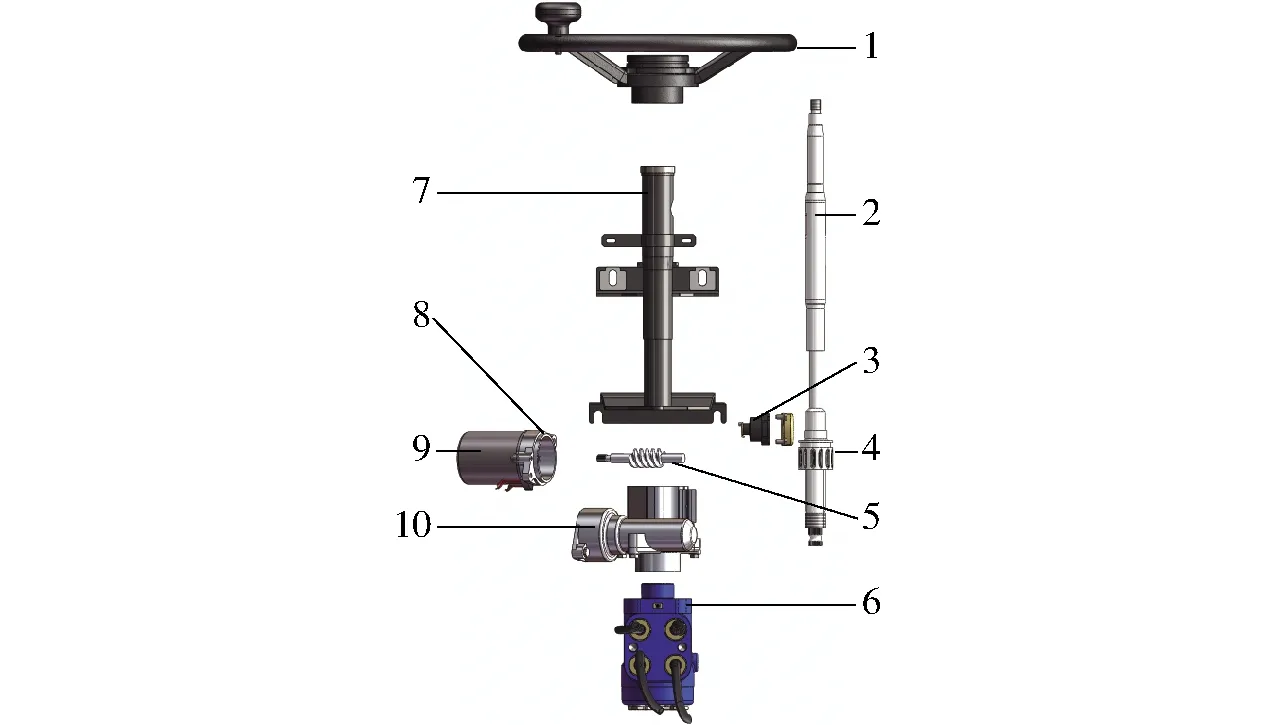

圖2 轉(zhuǎn)向驅(qū)動裝置原理圖Fig.2 Steering drive schematic1.方向盤 2.轉(zhuǎn)向柱 3.扭矩傳感器 4.蝸輪 5.蝸桿 6.全液壓轉(zhuǎn)向器 7.轉(zhuǎn)向柱外殼 8.電磁離合器 9.轉(zhuǎn)向電機 10.傳動齒輪外殼

人工轉(zhuǎn)向控制和自動轉(zhuǎn)向控制組成并聯(lián)雙驅(qū)動轉(zhuǎn)向裝置系統(tǒng),如圖2所示,主要由方向盤、轉(zhuǎn)向柱、轉(zhuǎn)向電機、電磁離合器、蝸輪蝸桿減速器、扭矩傳感器和全液壓轉(zhuǎn)向器組成。轉(zhuǎn)向柱上端與方向盤通過花鍵連接,下端和全液壓轉(zhuǎn)向器通過聯(lián)軸器連接,實現(xiàn)駕駛員控制方向盤驅(qū)動全液壓轉(zhuǎn)向器。方向盤、轉(zhuǎn)向柱和全液壓轉(zhuǎn)向器機械連接,能夠確保人工轉(zhuǎn)向控制的優(yōu)先權(quán)和可靠性。在轉(zhuǎn)向柱中間安裝蝸輪齒輪,轉(zhuǎn)向電機經(jīng)過電磁離合器與蝸桿連接,最終轉(zhuǎn)向電機通過蝸輪蝸桿減速后驅(qū)動轉(zhuǎn)向柱,實現(xiàn)車輪自動轉(zhuǎn)向功能。

電磁離合器安裝在轉(zhuǎn)向電機輸出軸和蝸桿之間,用于通斷轉(zhuǎn)向電機與蝸桿連接,電磁離合器吸合狀態(tài)轉(zhuǎn)向電機經(jīng)過蝸輪蝸桿減速驅(qū)動轉(zhuǎn)向柱,電磁離合器斷開狀態(tài)轉(zhuǎn)向電機與蝸桿斷開,此時駕駛員控制方向盤驅(qū)動轉(zhuǎn)向。通過安裝在轉(zhuǎn)向柱上的扭矩傳感器判斷駕駛員操縱狀態(tài),設(shè)計邏輯控制算法實現(xiàn)電磁離合器通斷控制。

2.2 車輪轉(zhuǎn)角測量裝置

車輪轉(zhuǎn)角測量是自動轉(zhuǎn)向系統(tǒng)的重要組成部分,直接影響轉(zhuǎn)向性能的重要環(huán)節(jié)[17-19]。車輪轉(zhuǎn)角測量裝置如圖3所示,采用非接觸式霍爾角度傳感器測量車輪轉(zhuǎn)向角。

圖3 車輪轉(zhuǎn)角測量裝置Fig.3 Wheel angle measuring device1.角度傳感器 2.柔性聯(lián)軸器 3.車輪轉(zhuǎn)向軸 4.定位支架 5.傳感器信號線 6.車橋機體

傳感器通過定位支架安裝在農(nóng)業(yè)機械裝備車橋機體上,傳感器定位孔與支架通過螺栓固結(jié),相對于車橋機體靜止,傳感器D型輸出軸通過柔性聯(lián)軸器與車輪轉(zhuǎn)軸固結(jié)。柔性聯(lián)軸器靜態(tài)扭轉(zhuǎn)剛度為20 N·m/rad,額定扭矩1.0 N·m,而傳感器啟動扭矩小于0.001 N·m,因此選用的柔性傳感器能夠滿足車輪轉(zhuǎn)角信號的準(zhǔn)確測量,不會產(chǎn)生轉(zhuǎn)角誤差。此外,柔性聯(lián)軸器在鉛垂方向彈性較小,可有效避免工作環(huán)境和機械振動等對傳感器的影響,有效保護傳感器和避免測量振動噪聲干擾。

3 控制器硬件設(shè)計

3.1 硬件系統(tǒng)總體設(shè)計

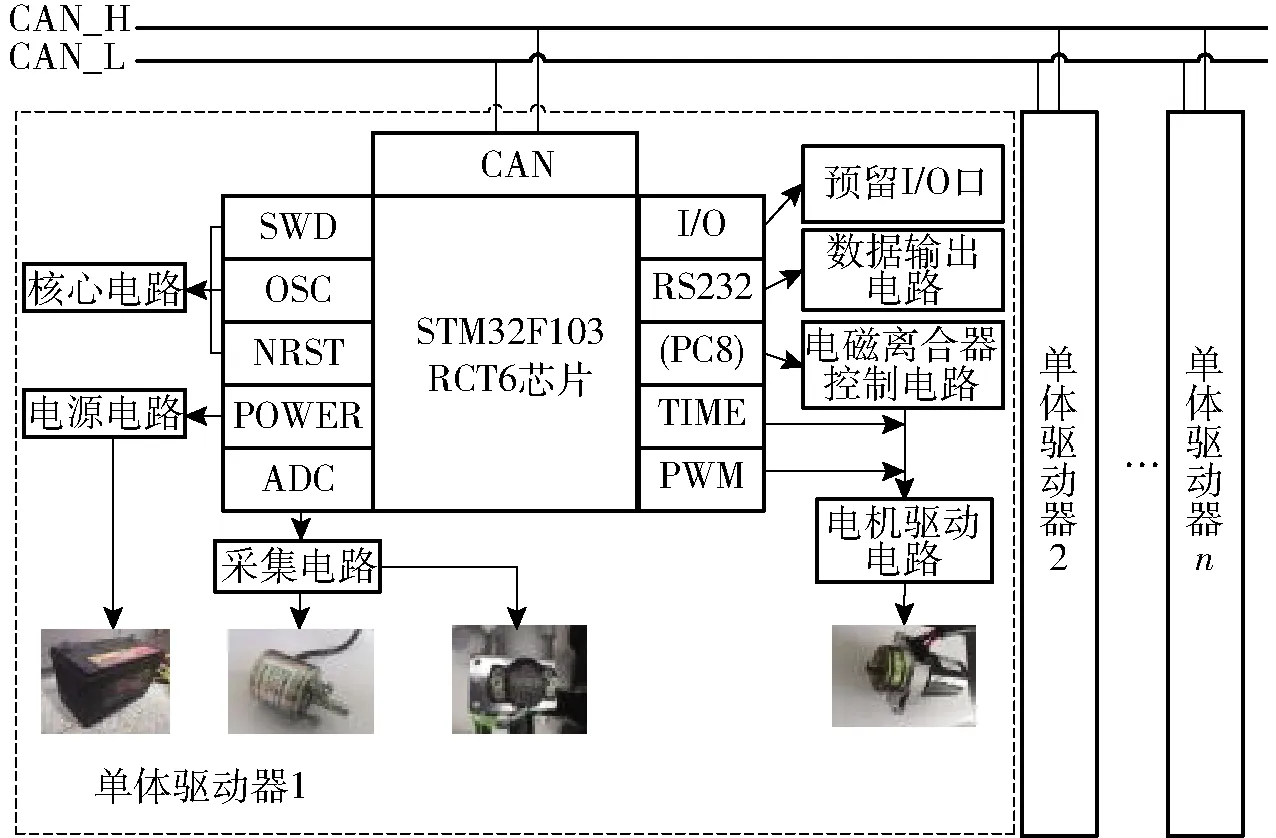

自動轉(zhuǎn)向控制系統(tǒng)框架示意圖如圖4所示,主要由STM32F103處理器、核心電路、電源電路、轉(zhuǎn)向電機驅(qū)動電路、CAN通信電路、車輪角度傳感器采集電路、方向柱扭矩傳感器采集電路、電磁離合器控制電路以及其他附屬電路組成[20-23]。

圖4 自動轉(zhuǎn)向控制系統(tǒng)結(jié)構(gòu)框圖Fig.4 Structure diagram of automatic steering system control system

STM32F103處理器負(fù)責(zé)控制器信息處理和數(shù)據(jù)運算,核心電路是STM32F103處理器正常工作所需的基本電路;電源電路為電磁離合器控制電路、電機驅(qū)動電路、CAN通信電路以及為車輪角度傳感器、扭矩傳感器和STM32F103處理器供電電路;電磁離合器控制電路控制電磁離合器的開合,實現(xiàn)人工駕駛模式和自動駕駛模式的自動切換;電機驅(qū)動電路用于驅(qū)動直流有刷電機轉(zhuǎn)動;CAN通信電路用于上位機與下位機信息的交互、傳感器信號的傳輸;傳感器電路實時采集車輪轉(zhuǎn)向角與方向盤扭矩。

3.2 處理器I/O分配

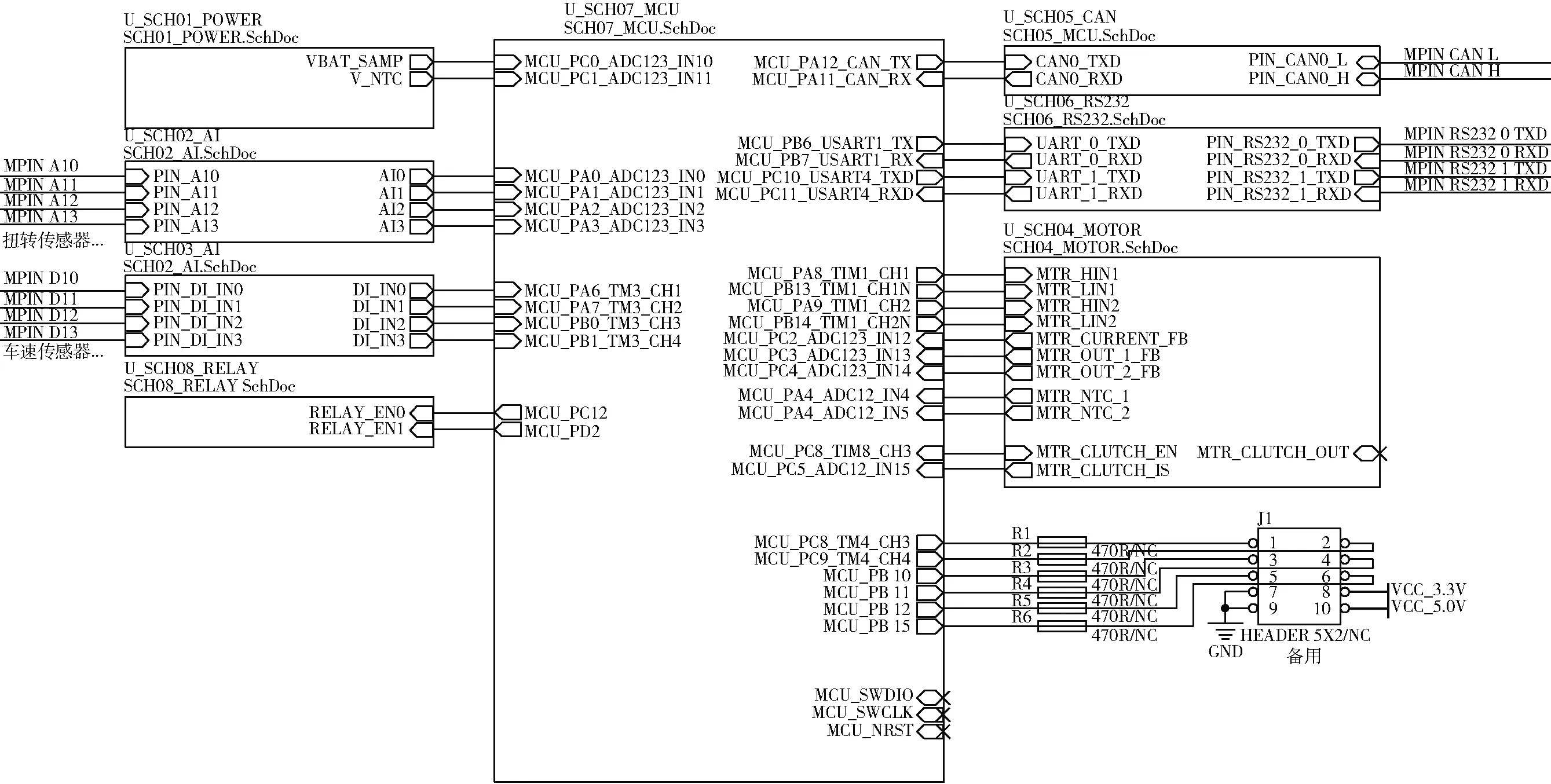

圖5為自動轉(zhuǎn)向控制器單片機所用的I/O分配圖,使用了ADC(模擬數(shù)字轉(zhuǎn)換器)電壓采集模塊、定時器脈沖采集模塊、PWM波輸出模塊、CAN通信模塊、RS232通信模塊、高低電平輸出等單片機資源。

圖5 處理器I/O分配圖Fig.5 Processor I/O allocation diagram

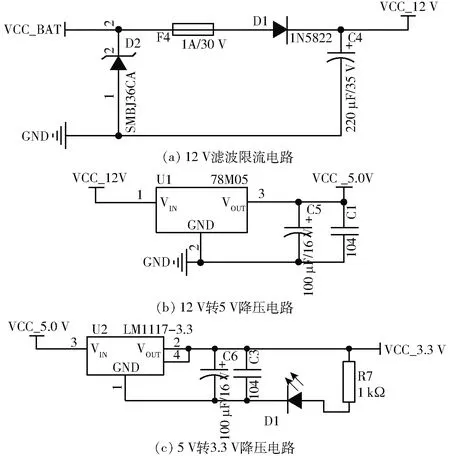

3.3 電源電路設(shè)計

轉(zhuǎn)向控制系統(tǒng)由車載12 V蓄電池供電,根據(jù)各個模塊電路對電壓的需求設(shè)計控制器電源電路。如圖6所示,將12 V電壓轉(zhuǎn)換為5、3.3 V電壓輸出,并加入保護及濾波電路。

圖6 電源電路原理圖Fig.6 Power circuit schematic

3.4 傳感器選型及其信號采集電路設(shè)計

車輪轉(zhuǎn)角傳感器如圖7所示,選用LA-3006-5VV05型非接觸式霍爾角度傳感器,輸入電壓5 V,輸出電壓0~5 V,0°~360°無死角檢測,線性精度0.3%。殼體采用304不銹鋼加工制作,防護等級IP67,適用于農(nóng)業(yè)作業(yè)環(huán)境。

圖8為實時監(jiān)測駕駛員操縱方向盤狀態(tài)的QCG-N1IL-100型扭矩傳感器,輸入電壓5 V,通過檢測扭轉(zhuǎn)桿的扭轉(zhuǎn)變形對外輸出0~5 V的電壓信號。

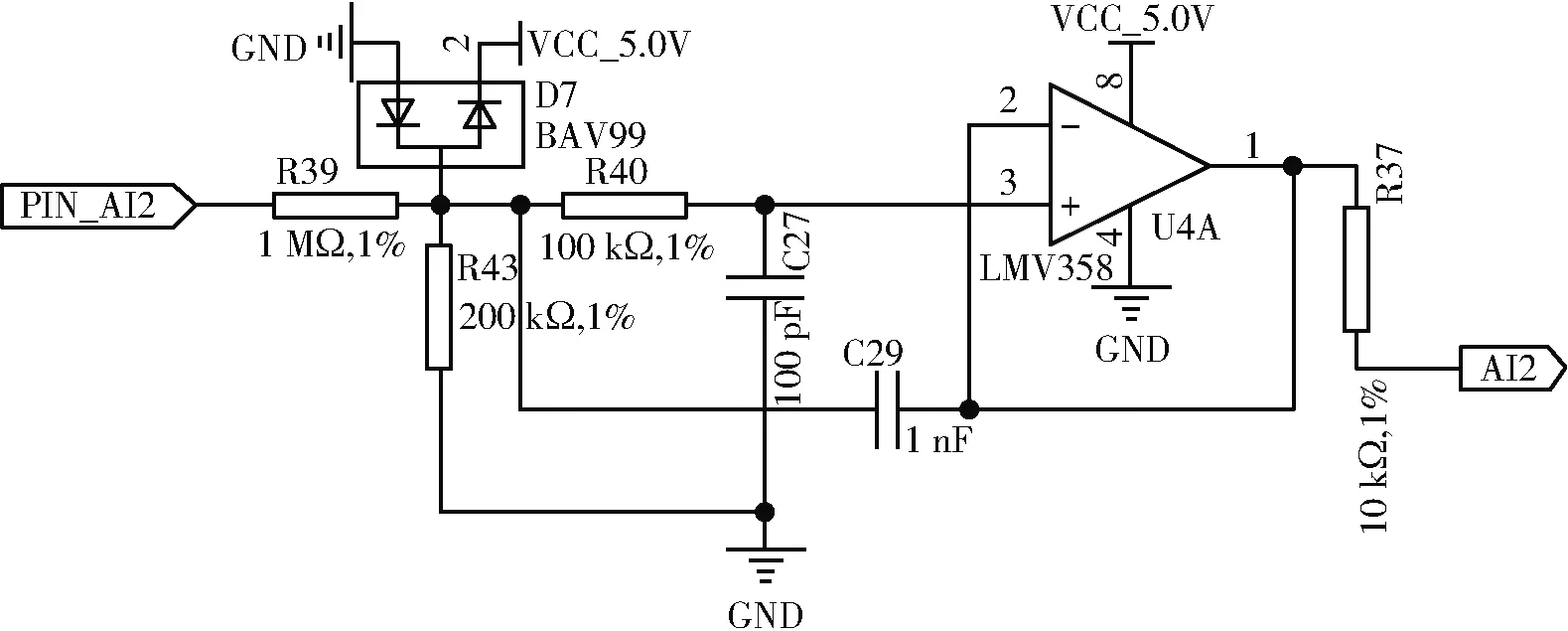

圖9 電壓采集電路Fig.9 Voltage acquisition circuit

圖7 車輪角度傳感器Fig.7 Wheel angle sensor

圖8 方向盤扭矩傳感器Fig.8 Steering column torque sensor

角度傳感器及方向盤扭矩傳感器電壓采集電路如圖9所示,電壓由PIN_AI2端口接入,輸出端接單片機的PA2角進行ADC采集電壓。

3.5 電機驅(qū)動系統(tǒng)設(shè)計

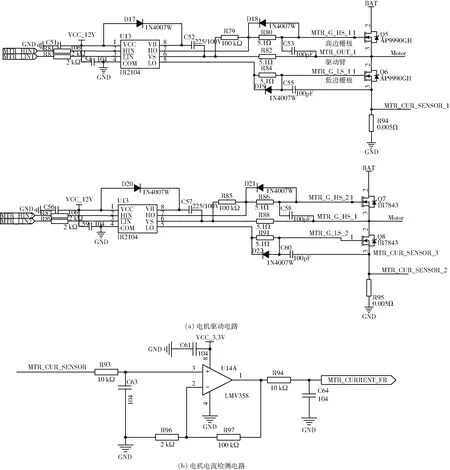

電機驅(qū)動系統(tǒng)主要由電機驅(qū)動電路、離合驅(qū)動電路以及電機電流采樣電路組成。

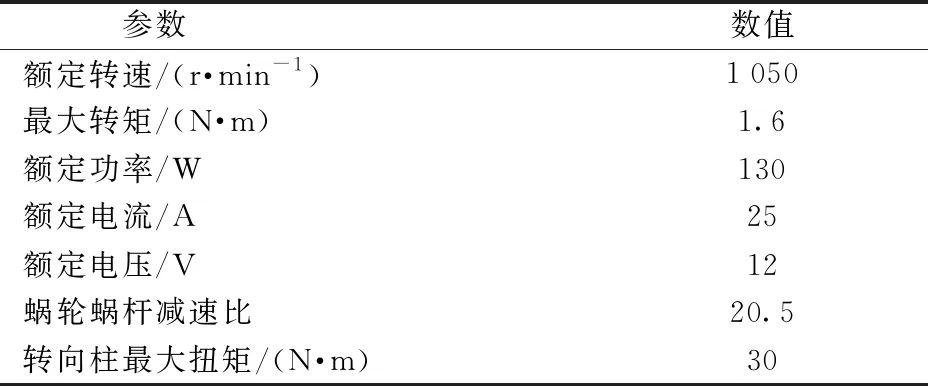

3.5.1驅(qū)動電機選型

自動轉(zhuǎn)向驅(qū)動電機采用12 V直流有刷電機,直流有刷電機具有價格低廉、易于控制、響應(yīng)迅速且具有高啟動轉(zhuǎn)矩等優(yōu)點,確保電機在低速時也能輸出高扭矩,電機參數(shù)如表1所示。

圖10 直流有刷電機驅(qū)動電路原理圖Fig.10 Schematic of DC brush motor drive circuit

表1 直流有刷電機主要參數(shù)Tab.1 Main parameters of DC brush motor

3.5.2電機驅(qū)動電路

如圖10a所示,電機驅(qū)動電路采用2個IR2104芯片構(gòu)成的電機全橋驅(qū)動電路。IR2104自帶死區(qū)保護,MTR_HIN1和MTR_LIN1接入STM32高級定時器TIM1通道1引腳上。功率器件選用AP9990GH型的N溝道場效應(yīng)管,耐壓60 V,可過電流100 A。

3.5.3電機電流檢測電路

由于電機在帶載低速工作和堵轉(zhuǎn)時,電機電流比額定電流高2倍以上,因此需要加入檢測電路實時檢測電機電流。電機電流檢測電路如圖10b所示,在全橋電路的MOS管(MOSFET,金屬氧化物半導(dǎo)體型場效應(yīng)管)源極串聯(lián)一個5 mΩ的采樣電阻,將MOS管輸出的電流信號轉(zhuǎn)換為電壓信號,經(jīng)過運算放大電路將電壓信號放大51倍,輸出到單片機引腳進行A/D采集。

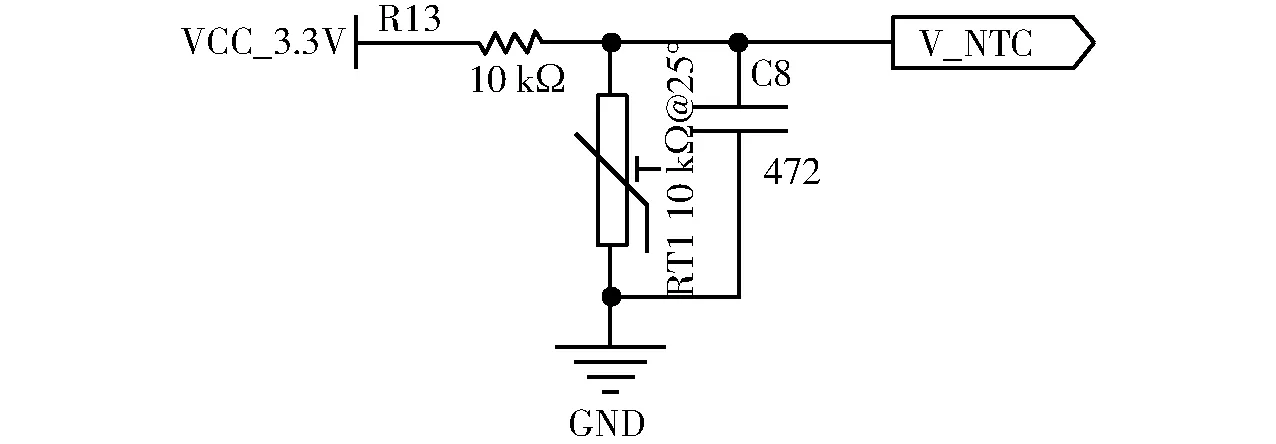

3.6 電路板工作溫度采樣電路

為了防止控制器及電機驅(qū)動器因工作異常引起溫度過高燒壞板卡,設(shè)計溫度采樣電路檢測板卡的實時溫度,監(jiān)測電路如圖11所示。通過板載10 kΩ負(fù)溫度系數(shù)熱敏電阻與一個10 kΩ電阻串聯(lián)在3.3 V的電路上,通過溫度變化改變熱敏電阻的阻值獲取不同電壓,實現(xiàn)板卡溫度實時監(jiān)測。

圖11 控制器板卡溫度采樣電路原理圖Fig.11 Schematic of temperature sampling circuit of controller board

3.7 駕駛模式自動切換設(shè)計

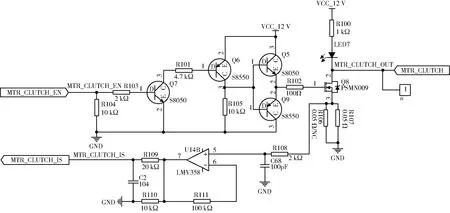

3.7.1電磁離合器驅(qū)動電路

選擇電機轉(zhuǎn)軸集成電磁離合器的直流有刷電機,以便實現(xiàn)自動駕駛模式與人工駕駛模式自動切換功能設(shè)計。電磁離合器用來控制電機驅(qū)動力是否作用到蝸輪蝸桿,因此需要設(shè)計離合器驅(qū)動電路來控制離合通斷。如圖12所示,前端為4個二極管設(shè)計的推挽控制電路,用于驅(qū)動后端的MOS管的通斷,進而控制離合的通斷。MOS管開通,離合吸合;MOS管閉合,離合斷開。電路下方為離合電流檢測電路,檢測離合驅(qū)動電路是否正常工作。

圖12 離合器驅(qū)動電路Fig.12 Clutch drive circuit

圖13 自動駕駛與人工駕駛模式切換流程圖Fig.13 Automatic driving and manual driving mode switching

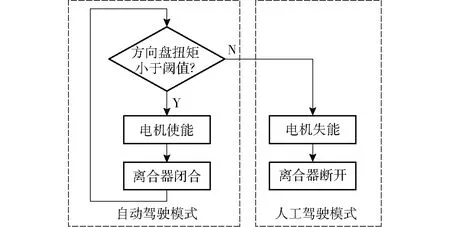

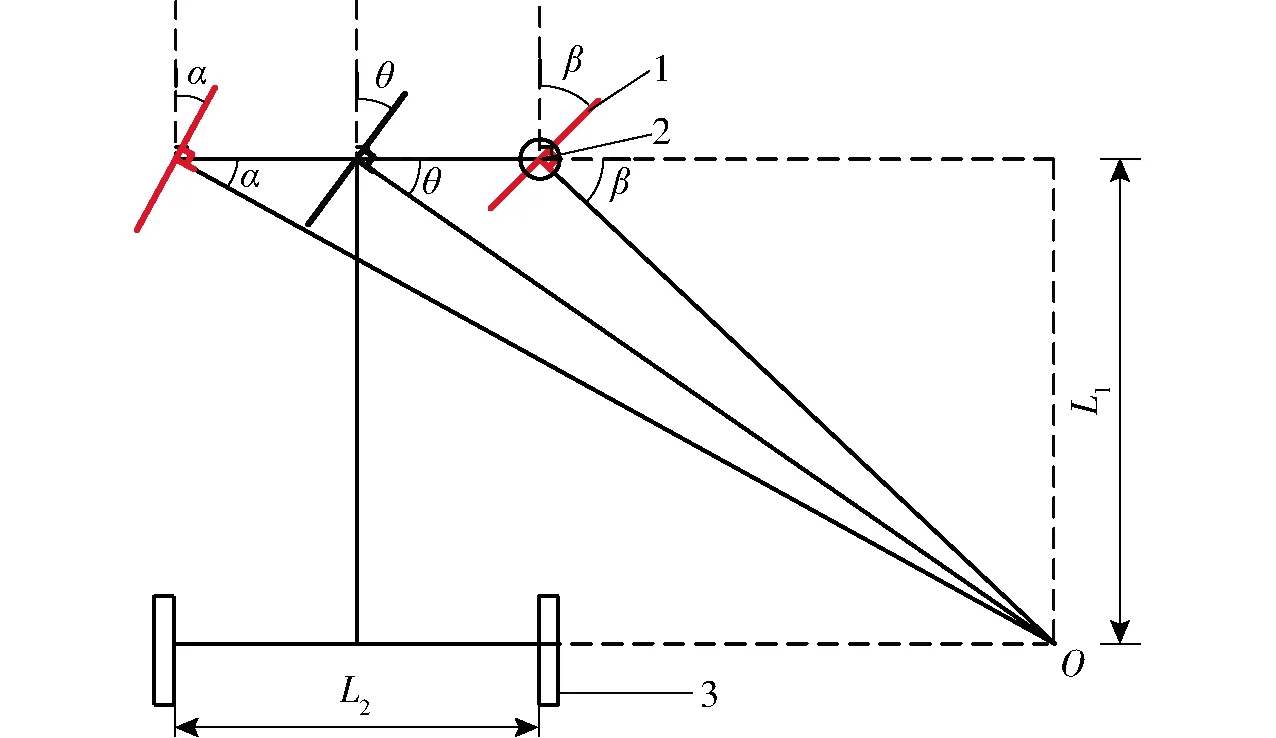

3.7.2駕駛模式控制邏輯設(shè)計

電磁離合器的通斷可實現(xiàn)自動駕駛模式與人工駕駛模式的自動切換,其通斷控制邏輯如圖13所示。扭矩傳感器檢測當(dāng)前方向盤轉(zhuǎn)動扭矩信號,在自動駕駛模式下,駕駛員沒有操縱方向盤,方向盤扭矩信號在極小范圍內(nèi)波動,沒有超過設(shè)置的閾值,此時電機使能,電磁離合器閉合,電機作用于轉(zhuǎn)向柱驅(qū)動全液壓轉(zhuǎn)向器,車輪自動轉(zhuǎn)向;當(dāng)在自動駕駛過程中遇到突發(fā)情況時駕駛員轉(zhuǎn)動方向盤,方向盤扭矩信號超過設(shè)定閾值,電機失能,離合器斷開,電機驅(qū)動力不作用轉(zhuǎn)向柱,退出自動駕駛模式,切換到人工駕駛模式。

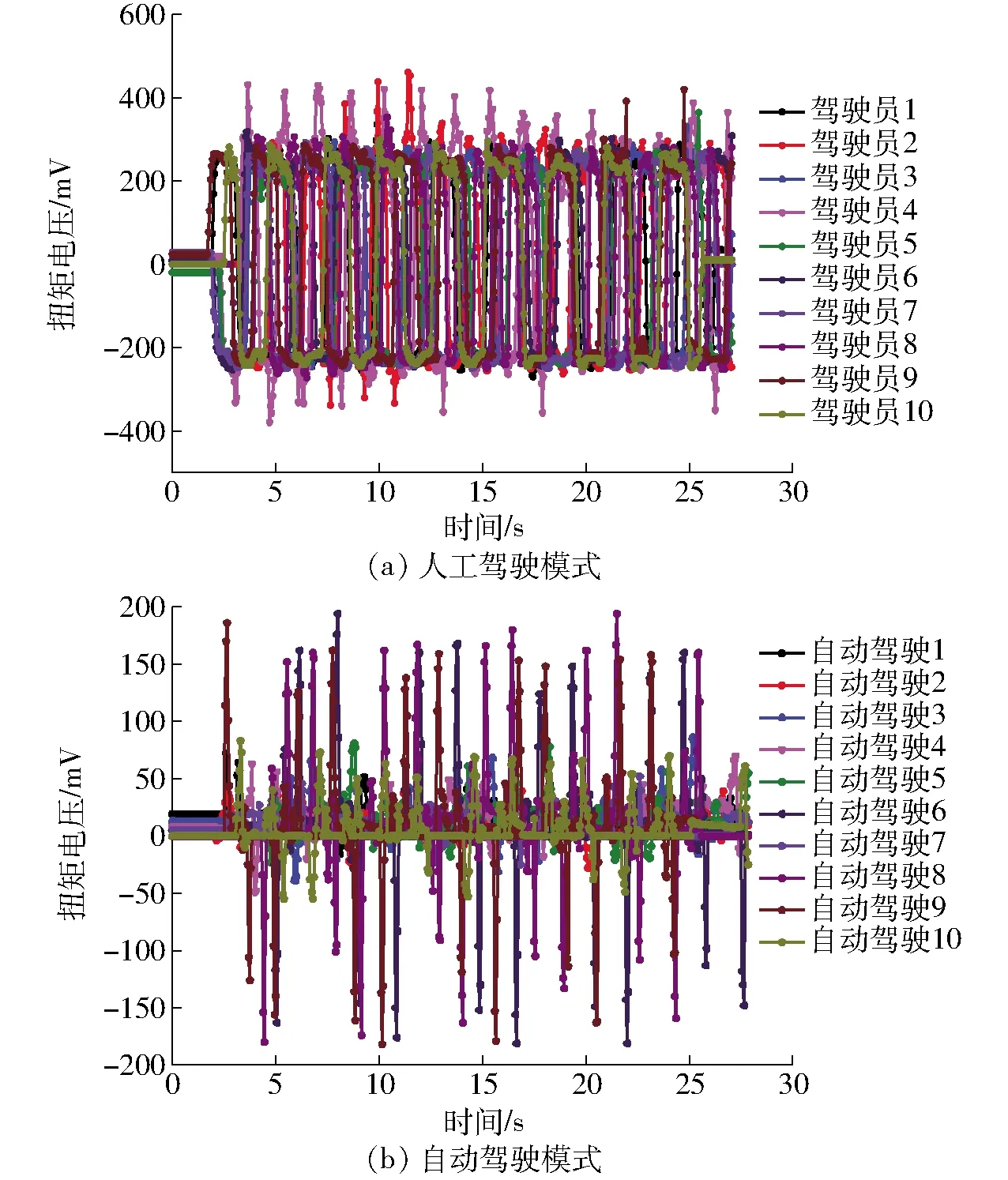

方向盤扭矩信號閾值是確定電磁離合器通斷控制策略的關(guān)鍵,通過采集10名駕駛員操縱方向盤扭矩信號確定方向盤扭矩閾值,試驗結(jié)果如圖14所示。駕駛員操縱方向盤產(chǎn)生的扭矩電壓信號在-400~400 mV范圍內(nèi)變化,自動駕駛模式下方向柱轉(zhuǎn)動產(chǎn)生的扭矩電壓信號在-200~200 mV。基于試驗結(jié)果確定,在自動駕駛模式下,當(dāng)檢測方向盤扭矩電壓信號小于-800 mV或大于800 mV時,電磁離合器斷開,自動切換到人工駕駛模式。

圖14 方向盤在不同情況下扭矩電壓信號變化規(guī)律Fig.14 Torque voltage signal variation law of steering wheel under different conditions

4 控制器軟件設(shè)計

4.1 CAN通信協(xié)議與報文解析

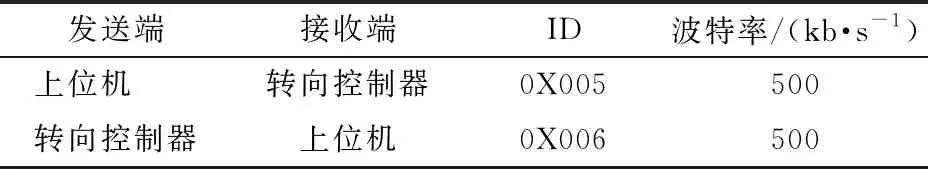

由于農(nóng)業(yè)機械工作環(huán)境復(fù)雜多樣,各個子系統(tǒng)之間需要相互協(xié)調(diào)工作,才能滿足農(nóng)業(yè)精細(xì)化生產(chǎn)的要求。根據(jù)轉(zhuǎn)向控制系統(tǒng)多節(jié)點的要求以及國際上對農(nóng)機總線的通用性,選用CAN總線通信方式作為自動轉(zhuǎn)向系統(tǒng)的控制網(wǎng)絡(luò)[24-26]。數(shù)據(jù)傳輸使用CAN標(biāo)準(zhǔn)幀,并對其8位數(shù)據(jù)字節(jié)進行了重新定義:Data|0|~Data|7|,具體定義如表2、3所示。

表2 物理層通信協(xié)議Tab.2 Physical layer communication protocol

自動轉(zhuǎn)向控制器接收上位機發(fā)出的CAN信息,并根據(jù)表3的定義進行解析,如果第1位字節(jié)不是自動駕駛模式(Data|0|≠0X02),則電磁離合器斷開,電機失能,退出自動駕駛模式;如果第1位字節(jié)是自動駕駛模式(Data|0|=0X02),則解析第5位字節(jié)和第6位字節(jié)的目標(biāo)角度數(shù)據(jù),將目標(biāo)角度輸入,電機使能,電磁離合器吸合。最后解析第8位字節(jié)目標(biāo)車輪轉(zhuǎn)向角速度,車輪目標(biāo)轉(zhuǎn)向角速度的范圍為0.157~0.576 rad/s(對應(yīng)Data|7|為1~255),可以通過控制轉(zhuǎn)向角速度實現(xiàn)車輪轉(zhuǎn)向速度。為了

表3 應(yīng)用層通信協(xié)議Tab.3 Application layer communication protocol

提高自動駕駛的實時性,設(shè)定CAN報文的收/發(fā)速率為50 Hz/s,為了避免在自動駕駛時與上位機通信出現(xiàn)故障而產(chǎn)生危險,設(shè)定了超過200 ms沒有接收到CAN報文,則退出自動駕駛模式,轉(zhuǎn)換為人工駕駛模式,并發(fā)出警報。

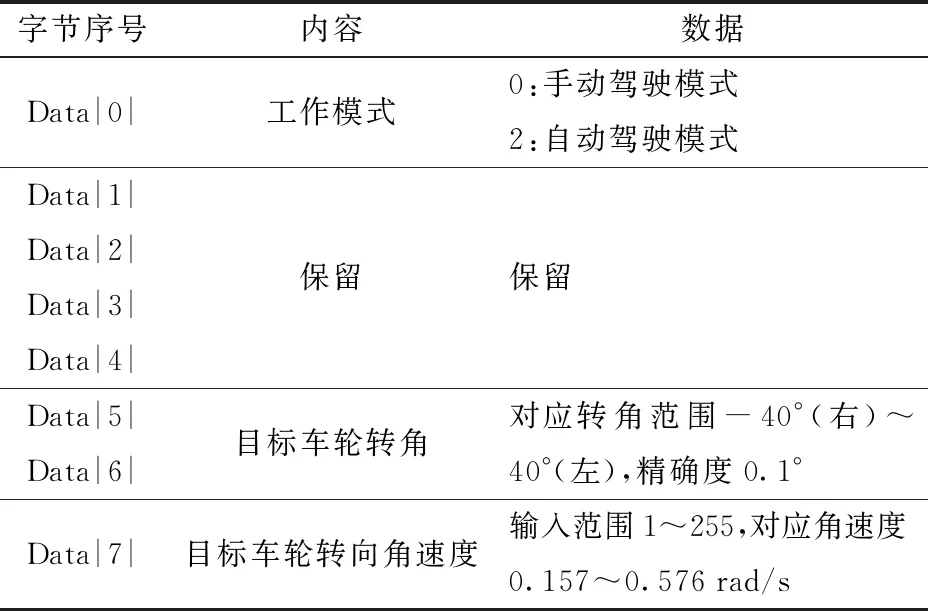

4.2 電機驅(qū)動控制策略

通過控制定時器輸出占空比可變的脈沖來控制電機轉(zhuǎn)速,對于電機驅(qū)動需要用到的處理器外設(shè)模塊有高級定時器TIM1、基本I/O口、中斷模塊等,程序運行時,先對上述模塊進行配置。通過配置TIM1的2通道PWM占空比驅(qū)動MOS管,使電機轉(zhuǎn)動,控制流程如圖15所示。

圖15 電機驅(qū)動控制流程圖Fig.15 Motor drive control flow chart

4.3 自動轉(zhuǎn)向精確控制算法

為了精準(zhǔn)可靠地控制農(nóng)機車輪轉(zhuǎn)向,設(shè)計了考慮阿克曼角的車輪轉(zhuǎn)角及其轉(zhuǎn)角速度雙閉環(huán)控制算法。

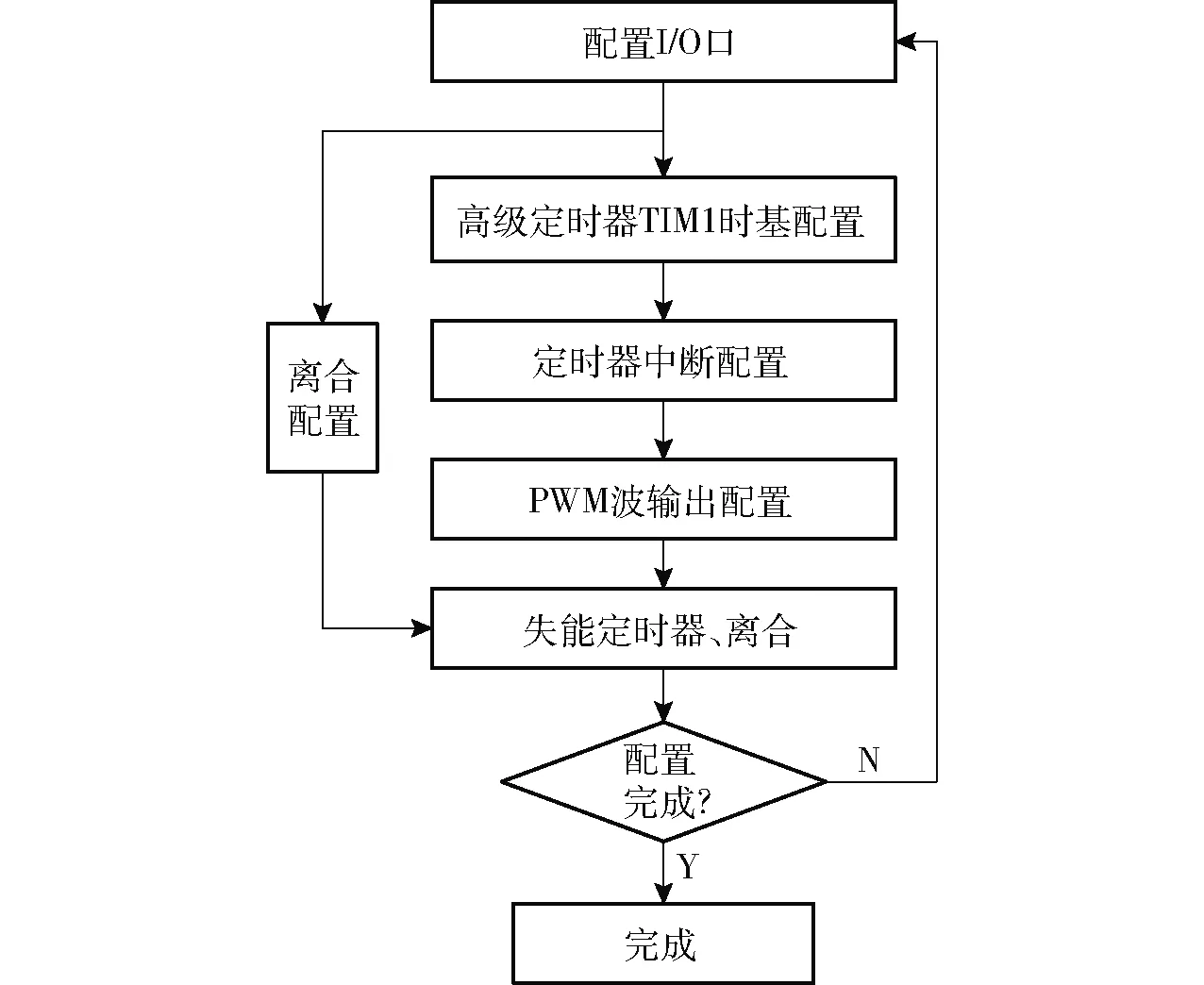

4.3.1阿克曼角

圖16為車前輪轉(zhuǎn)向角度示意圖,由于存在阿克曼角,使得掛載在右前輪的角度傳感器測得的角度與實際角度存在偏差,因此設(shè)計考慮阿克曼角的轉(zhuǎn)向角控制算法為

(1)

式中θ——實際轉(zhuǎn)向角

β——右輪轉(zhuǎn)向角

L1——車軸距

L2——車輪距

圖16 車輪轉(zhuǎn)向阿克曼角示意圖Fig.16 Schematic of Ackerman angle for wheel steering1.車前輪 2.角度傳感器 3.車后輪

4.3.2車輪轉(zhuǎn)角閉環(huán)控制算法

為了精確控制車輪轉(zhuǎn)角,本文采用位置式PID控制算法,算法為

OPID=Kpe(k)+Ki∑e(k)+Kd(e(k)-e(k-1))

(k=1,2,…,n)

(2)

式中OPID——輸出值

Kp、Ki、Kd——位置控制算法比例、積分和微分系數(shù)

e(k)——第k次角度偏差

e(k-1)——第k-1次角度偏差

∑e(k)——e(k)以及之前的偏差累積

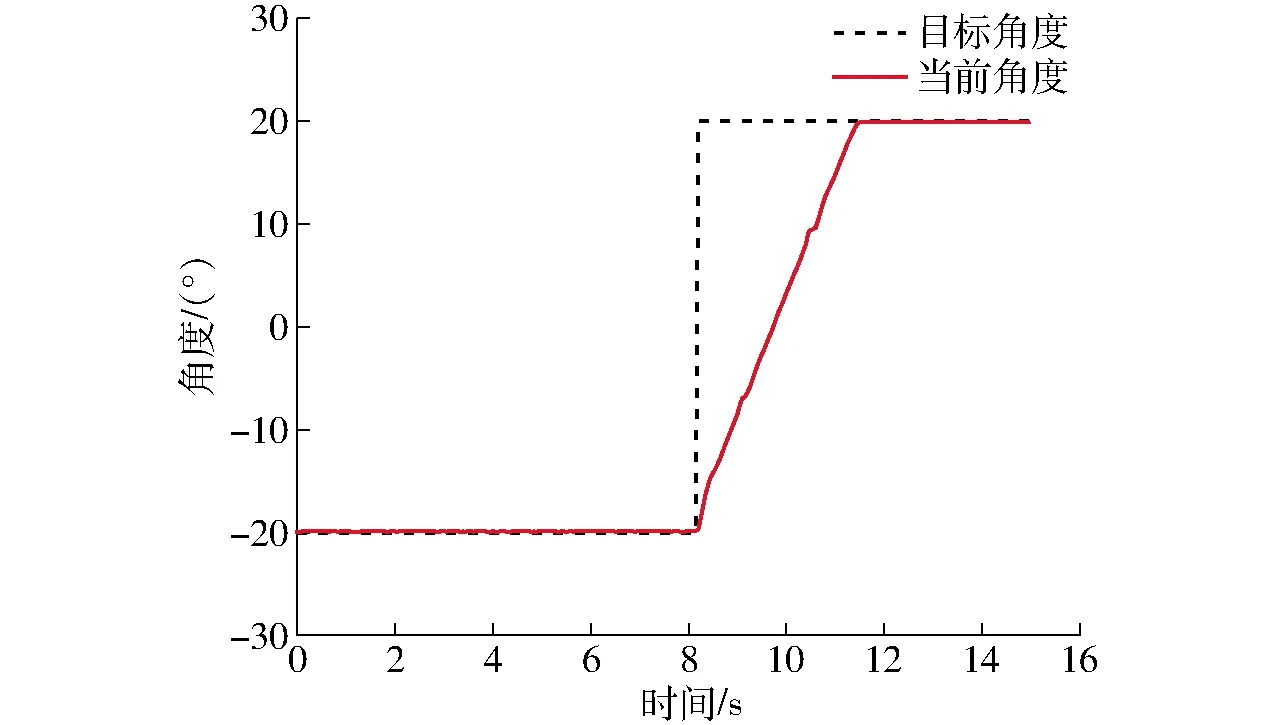

以高地隙底盤轉(zhuǎn)向系統(tǒng)作為試驗平臺,綜合考慮轉(zhuǎn)向控制響應(yīng)速度、控制精度、超調(diào)量等,對控制器進行PID參數(shù)整定,根據(jù)先比例后微分最后積分的原則,經(jīng)過測試及調(diào)整,確定位置式PID控制算法中參數(shù)的最優(yōu)值分別為Kp=45、Ki=0.015、Kd=0.001。試驗結(jié)果如圖17所示,可看出車輪轉(zhuǎn)向響應(yīng)曲線平滑穩(wěn)定地逼近目標(biāo)角度,且超調(diào)量小于1%,由于設(shè)定角速度為0.192 rad/s,對應(yīng)的轉(zhuǎn)向響應(yīng)時間為3.6 s。

圖17 角度控制算法整定響應(yīng)圖Fig.17 Angle control algorithm setting response chart

4.3.3基于車輪轉(zhuǎn)向角速度的自動轉(zhuǎn)向精確控制

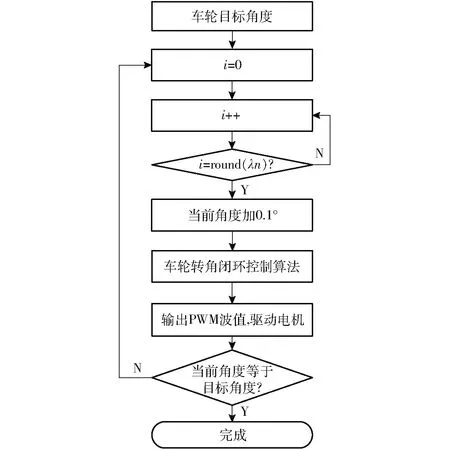

為了增加車輪的可控性,車輪以給定角速度轉(zhuǎn)向,設(shè)計了基于車輪轉(zhuǎn)向角速度控制的自動轉(zhuǎn)向精確控制算法,流程如圖18所示。

圖18 車輪轉(zhuǎn)向角速度控制算法流程圖Fig.18 Flow chart of wheel steering angle speed control algorithm

上位機通過CAN總線定義車輪轉(zhuǎn)向角速度,數(shù)據(jù)位定義為Data|7|,由于Data|7|為兩位16進制的整形,十進制取值為1~255,因此需要構(gòu)建Data|7|取值與車輪轉(zhuǎn)速的映射關(guān)系

f(n)=round(λn)

(3)

式中 round()——取整函數(shù)

n——CAN通信中數(shù)據(jù)位Data|7|取值,在1~255范圍內(nèi)取整數(shù)

λ——映射系數(shù)

根據(jù)人工測試獲取轉(zhuǎn)向驅(qū)動電機額定最大轉(zhuǎn)速工況下車輪轉(zhuǎn)向角速度為0.581 rad/s,確定λ為0.13。

5 自動轉(zhuǎn)向系統(tǒng)設(shè)計與試驗

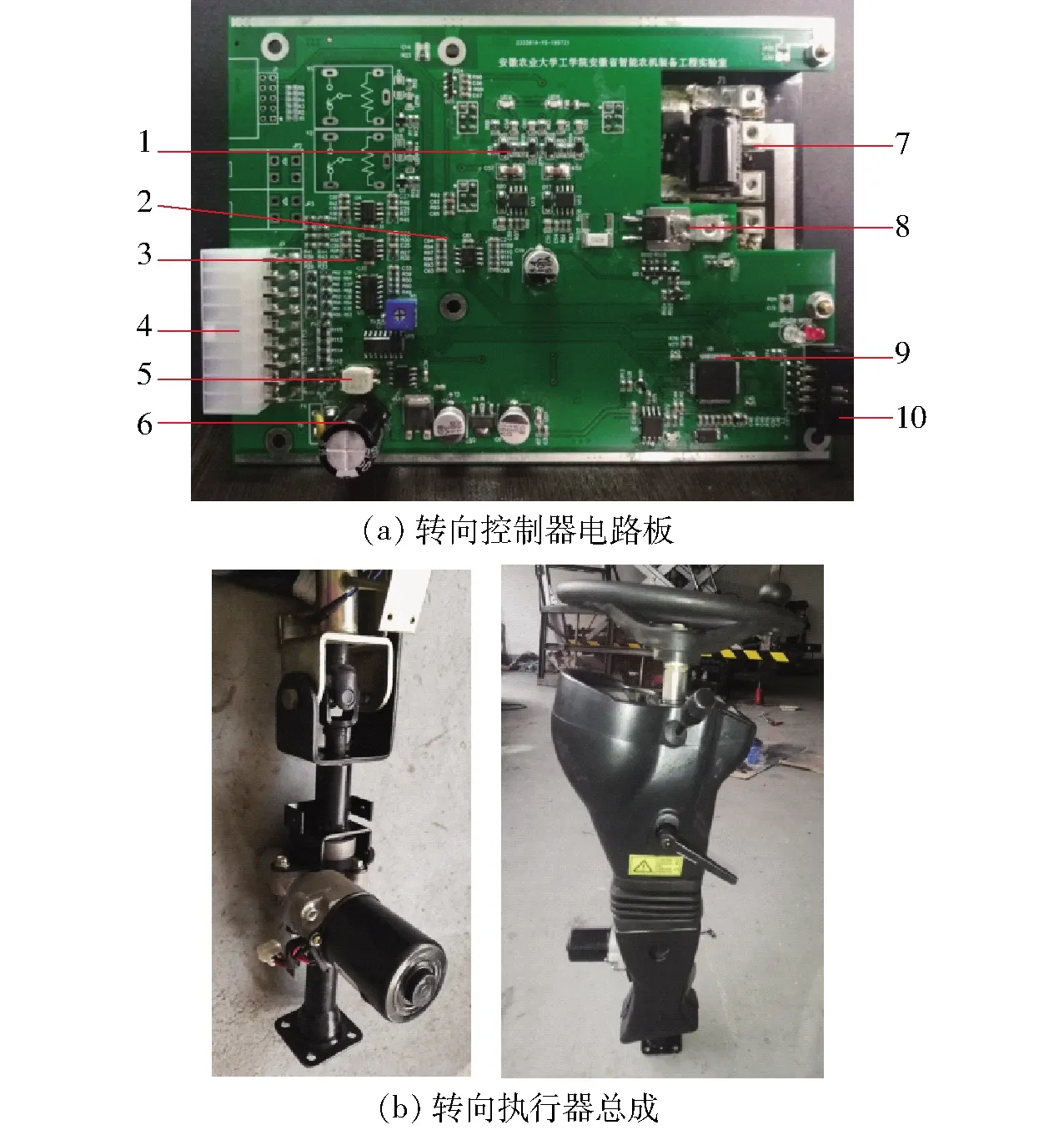

5.1 系統(tǒng)設(shè)計

圖19a為轉(zhuǎn)向控制器電路板實物圖,板卡上模塊化集成了各個電路。圖19b為轉(zhuǎn)向執(zhí)行器總成實物圖,包括轉(zhuǎn)向執(zhí)行機構(gòu)與塑料外殼,可以便捷地安裝于各種農(nóng)機。

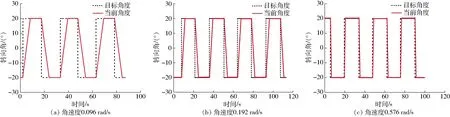

5.2 車輪轉(zhuǎn)向角信號跟蹤試驗

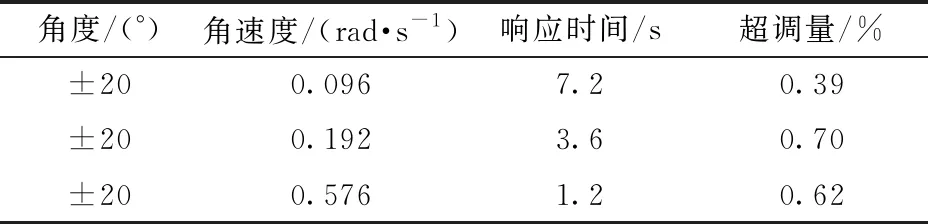

以高地隙底盤為試驗平臺,上位機以50 Hz頻率發(fā)出方波指令控制信號,該信號為在低、中、高3種車輪轉(zhuǎn)向角速度情況下的±20°階躍信號,通過CAN通信網(wǎng)絡(luò)發(fā)到下位機轉(zhuǎn)向執(zhí)行機構(gòu),下位機采集CAN報文同樣也是50 Hz。試驗結(jié)果如圖20所示。由圖20可知,車輪轉(zhuǎn)向角迅速且平滑穩(wěn)定地轉(zhuǎn)到目標(biāo)轉(zhuǎn)向角,轉(zhuǎn)向響應(yīng)時間如表4所示,符合車輪轉(zhuǎn)向角速度控制算法設(shè)計目標(biāo)。

車輪轉(zhuǎn)向角實時信號響應(yīng)差值如圖21所示。由圖21可知,在車輪目標(biāo)轉(zhuǎn)角從-20°~20°變化過程中,最大穩(wěn)態(tài)誤差為0.158°,超調(diào)量全部小于1%,平均響應(yīng)穩(wěn)態(tài)誤差小于0.1°。

圖19 自動轉(zhuǎn)向控制系統(tǒng)實物圖Fig.19 Physical drawings of automatic steering control system processing1.電機驅(qū)動電路 2.板卡溫度采集模塊 3.角度及扭矩信號采集模塊 4.信號及電源輸入接口 5.CAN通信模塊 6.電源供電模塊 7.電機驅(qū)動H橋模塊 8.離合驅(qū)動模塊 9.處理器芯片 10.下載模塊

圖20 角速度控制算法測試響應(yīng)圖Fig.20 Test response charts of angular velocity control algorithm

表4 轉(zhuǎn)向響應(yīng)時間Tab.4 Measurement of steering time

5.3 自動駕駛模式與人工駕駛模式自動切換試驗

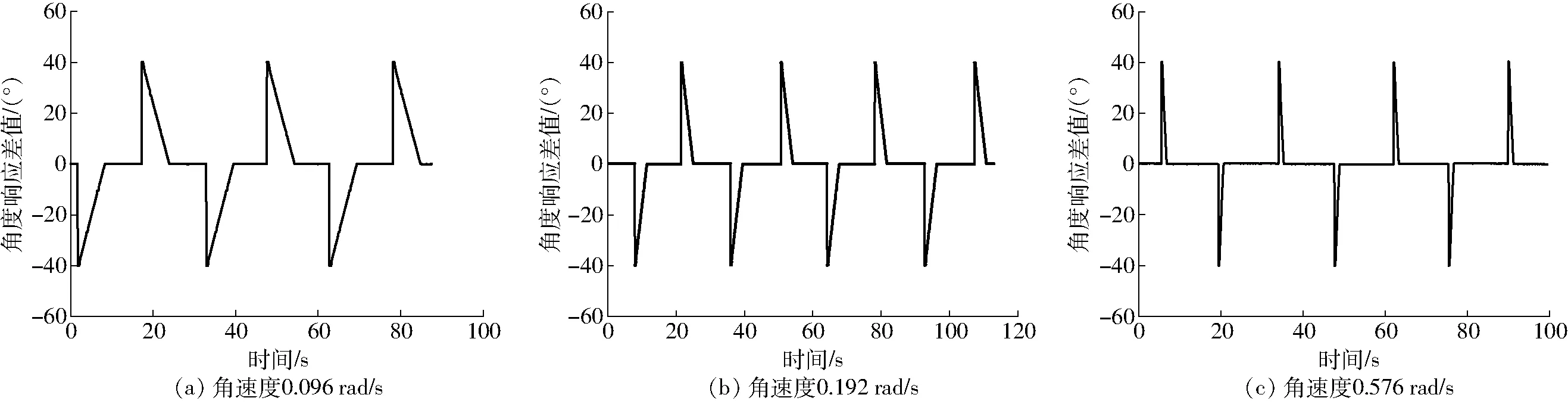

為了測試在自動駕駛過程中遭遇突發(fā)情況需要人工駕駛的性能,在人工干預(yù)的情況下進行了自動駕駛模式與人工駕駛模式智能切換試驗。圖22為設(shè)定扭矩傳感器電壓信號閾值[-800,800] mV狀態(tài)開展的自動駕駛模式自動切換到人工駕駛模式的試驗測試結(jié)果。圖22a為在自動駕駛模式下車輪當(dāng)前轉(zhuǎn)角、目標(biāo)轉(zhuǎn)角及當(dāng)前扭矩電壓信號的變化情況。由圖22a可看出,在自動駕駛模式下,方向盤扭矩電壓信號在[-150,150] mV范圍內(nèi)變化,沒有超過程序設(shè)定的閾值,此時車輪在自動駕駛模式下平滑穩(wěn)定的到達(dá)目標(biāo)角度。圖22b為自動駕駛模式下受到了人工干預(yù)的工況。由圖22b可看出,當(dāng)人為干預(yù)方向盤時,扭矩傳感器接收到扭矩電壓信號超過設(shè)定閾值,此時自動駕駛模式自動快速切換到人工駕駛模式。切換時間小于20 ms,可以有效預(yù)防農(nóng)機在田間作業(yè)時的緊急情況。

圖21 角度響應(yīng)跟蹤差值Fig.21 Angle response tracking error

圖22 自動駕駛模式及人工干預(yù)模式下的扭矩變化曲線Fig.22 Torque value change under automatic driving mode and manual intervention mode

6 結(jié)論

(1)提出一種基于直流有刷電機與全液壓轉(zhuǎn)向器直聯(lián)的自動轉(zhuǎn)向執(zhí)行機構(gòu),并設(shè)計了電控系統(tǒng)。相對于傳統(tǒng)自動轉(zhuǎn)向系統(tǒng),該系統(tǒng)響應(yīng)速度快、精度高,控制力矩最大達(dá)30 N·m。自動轉(zhuǎn)向系統(tǒng)集成度高,農(nóng)機裝備加裝的精度要求低,成本低廉。

(2)設(shè)計的自動轉(zhuǎn)向電機驅(qū)動模塊采用全橋驅(qū)動電路,設(shè)計了考慮阿克曼角的轉(zhuǎn)向角度控制算法,并基于PID位置式閉環(huán)算法控制車輪轉(zhuǎn)角。車輪轉(zhuǎn)角±20°試驗表明,轉(zhuǎn)向最大穩(wěn)態(tài)誤差0.158°,平均穩(wěn)態(tài)誤差小于0.1°,超調(diào)量小于1%,車輪轉(zhuǎn)角±20°最快響應(yīng)時間為1.2 s,且階躍響應(yīng)無振蕩現(xiàn)象,較傳統(tǒng)的轉(zhuǎn)向控制系統(tǒng)更迅速、精準(zhǔn)和穩(wěn)定。

(3)當(dāng)自動駕駛轉(zhuǎn)換為人工駕駛模式時,提出采用方向盤扭矩傳感器檢測當(dāng)前轉(zhuǎn)向模式,并設(shè)計了駕駛模式控制邏輯。試驗結(jié)果表明,系統(tǒng)在20 ms內(nèi)能迅速完成轉(zhuǎn)換,相對于傳統(tǒng)的自動駕駛模式更加安全與便捷。

(4)設(shè)計的基于STM32F103處理器的自動轉(zhuǎn)向驅(qū)動器,包含控制器溫度監(jiān)測電路、系統(tǒng)工作電壓監(jiān)測電路、電機驅(qū)動電流監(jiān)測電路及其他各種反饋保護電路,提高了控制系統(tǒng)的穩(wěn)定性,能夠?qū)崿F(xiàn)電機穩(wěn)定驅(qū)動、角度及扭矩精確采集和CAN實時通信等功能。