軌道車用高強度螺栓扭矩系數試驗研究

馮曉鵬

(河南明華智能系統研究院有限公司,河南 鄭州 450000)

0 引言

隨著全球鐵路運輸的快速發展,越來越多的地方修建地鐵和高鐵,作為軌道車輪盤結合面連接的重要組成部分,高強度螺栓的安裝質量顯得越來越重要。目前,安裝螺栓常見的方法有扭矩控制法、屈服點控制法、螺栓伸長法[1]。其中,螺栓伸長法對屈服點控制精準,但對安裝工具要求較高,成本高,使用范圍較小;屈服點控制法獲得的軸向力較為穩定,螺栓的利用率高,但需要前期大量的試驗支持;扭矩控制法是使用最廣的螺栓安裝方法,操作簡單,便于掌握,對擰緊工具的成本、種類要求較低[2]。然而,由于對螺栓擰緊扭矩系數K的影響因素較多,導致螺栓軸向力不可控,若螺栓軸向力過大,可能存在螺栓斷裂風險;若螺栓安裝軸向力不足,輪盤在運行振動過程中軸向力更易衰減,可能導致軌道車行車安全[3]問題。因此在軌道車輪盤裝配過程中,控制螺栓安裝扭矩系數,穩定螺栓軸向力尤為重要。本文對影響螺栓擰緊扭矩系數的因素進行理論分析,實測了同一規格螺栓在不同螺紋副表面處理條件下扭矩系數的變化,并提出了螺栓優化安裝方案。

1 螺栓軸向預緊力理論分析

扭矩控制法擰緊過程中,螺栓擰緊扭矩分配關系如下[4]:

(1)

其中:Tf為螺栓擰緊力矩;T1為螺紋副之間的扭矩;T2為支撐面之間的摩擦扭矩;Ff為螺栓軸向預緊力;dp為外螺紋的有效直徑,計算時采用螺紋中徑d2;ρ′為摩擦副的當量摩擦角;β為螺旋升角;dw為螺母支撐面摩擦力矩的等效直徑;μw為支撐面摩擦因數。

螺栓擰緊系數K的計算公式為:

(2)

其中:d為螺栓公稱直徑;μs為螺紋副摩擦因數;P為螺紋螺距。

螺栓擰緊力矩Tf的計算公式為:

Tf=K×Ff×d.

(3)

當螺栓規格、擰緊力矩一定時,由式(3)可知,螺栓軸向力與扭矩系數成反比關系,扭矩系數越小,軸向力越大;由式(2)可知,扭矩系數主要受螺紋副摩擦因數和支撐面摩擦因數的影響,且呈一定的正相關性。國標GB/T 16823.2—《螺紋緊固件通則》給出了螺紋副摩擦因數μs和支撐面摩擦因數μw與扭矩系數K的關系[5],如表1所示。

表1 支撐面摩擦因數μw和螺紋副摩擦因數μs與扭矩系數K的關系

VDI2230標準中指出,墊片材料、螺紋加工精度、支撐面的剛度、螺桿的表面處理、擰緊速度、安裝次數等都會影響摩擦因數,從而影響扭矩系數,因此,為了獲得更精確的扭矩系數,本文實測了軌道車螺栓在不同螺紋表面處理要求下的扭矩系數,為扭矩系數的設定提供參考。

2 不同螺紋副表面處理下的扭矩系數實測

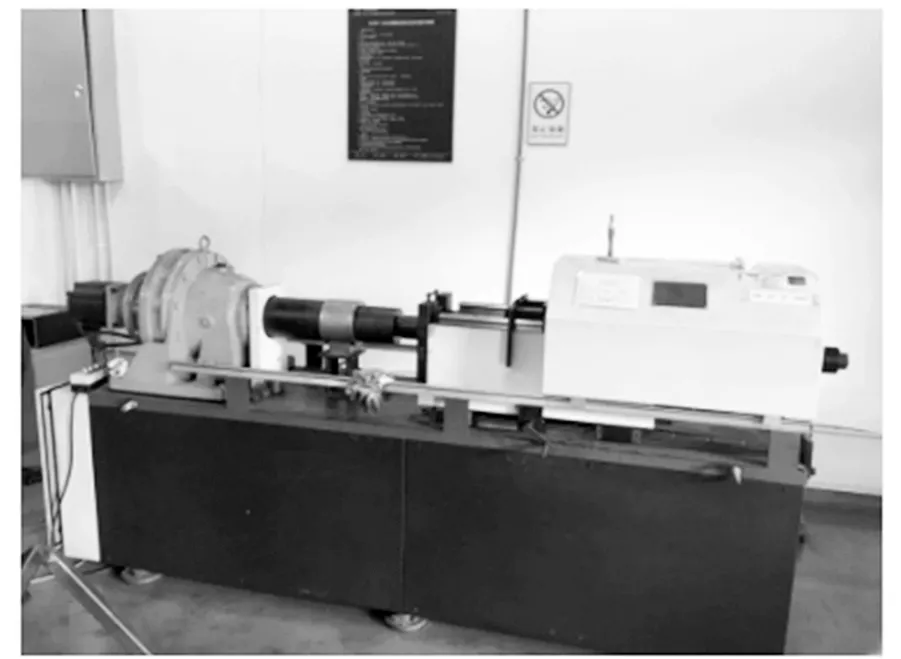

螺栓扭轉試驗機可實時顯示螺栓在安裝擰緊時的力矩和軸向力、轉角、變形量等參數,可以實時反饋螺栓在擰緊過程中的特征。螺栓扭矩系數測試平臺如圖1所示。

圖1 螺栓扭矩系數測試平臺

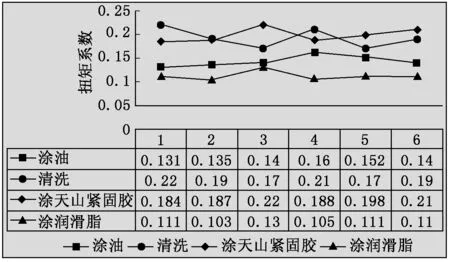

試驗螺栓為同一規格、同一批次,強度等級為10.9級,加工精度為C級,表面發黑處理,且每根螺栓不重復使用。試驗共分為4組,每組6根,每組螺栓安裝時墊片材質一致,硬度均為HV300,擰緊力矩相同,均為1 775 Nm,擰緊速度為30 r/min。按照實際裝配操作流程,對螺柱螺紋副進行不同表面處理,第一組涂油、第二組清洗、第三組涂天山螺紋緊固膠、第四組涂潤滑脂。螺栓在測試平臺安裝后,使用扭矩控制法擰緊,通過測量結合面預緊力得出扭矩系數,測試過程如圖2所示,測試結果如圖3所示。

圖2 螺栓扭矩系數測試過程

由圖3可知:第一組螺栓,在油層保護下,螺栓扭矩系數相對穩定;第二組螺栓在清洗后,扭矩系數和標準差都有所增加,這是因為螺栓清洗后,表面防銹保護油層被洗掉,表面摩擦因數變大導致扭矩系數增加,與第一組數據對比,清洗過后的螺栓扭矩系數更加離散;

第三組螺栓,涂有天山螺紋緊固膠,扭矩系數有一定的上升,但浮動范圍和標準差都降低,這是因為不帶潤滑功能的厭氧緊固膠中單體或樹脂黏性較大,導致摩擦因數增大[6-7],螺栓均勻涂膠后,摩擦因數受螺栓本身粗糙度的影響降低,扭矩系數更趨于穩定;第四組螺栓,涂潤滑脂后,不僅降低了扭矩系數而且還更加穩定,提高了螺栓的利用率,將扭矩系數控制在0.103~0.13范圍內,是理想的螺栓表面涂層,也是軌道車輪盤螺栓安裝的優選方案。

圖3 螺栓在不同表面處理下的扭矩系數

3 結論

通過對螺栓擰緊扭矩系數的研究,結論如下:

(1) 在相同規格螺栓條件下,影響螺栓扭矩系數的因素主要有螺紋副摩擦因數μs和支撐面摩擦因數μw,影響這兩個摩擦因數的因素較多,在工程應用中應該實際測量扭矩系數。

(2) 螺栓清洗后,表面摩擦因數增大,導致扭矩系數變大,離散型較差。

(3) 涂抹無潤滑的螺紋緊固膠之后,扭矩系數相對增大,但離散性變好,扭矩系數更加穩定。

(4) 涂抹潤滑脂的螺栓,扭矩系數明顯降低,且變化范圍相對更小,扭矩系數穩定可控,適合用于軌道車輪盤螺栓的裝配。