機制砂高性能橋梁混凝土的設計與性能研究*

周 望 張高展 楊 軍 丁慶軍

(1.南京市公共工程建設中心 南京 210008;2.安徽建筑大學材料與化學工程學院 合肥 230601;3.安徽省先進建筑材料工程實驗室 合肥 230022; 4.武漢理工大學材料科學與工程學院 武漢 430070)

近年來,伴隨我國基礎設施建設的大力推進,混凝土用砂量日益增加。同時,基于生態環境保護的要求,大部分地區出臺了天然砂禁采的法令,使得施工用砂的缺口越來越大,施工成本也越來越高。因此,全面推廣機制砂的應用也成為了建筑行業的共識。

機制砂是指通過制砂機和其他附屬設備將碎石或卵石加工而成的人工砂,成品質量更加可控、原材料來源更加廣泛,符合建筑行業可持續發展的需要[1-5]。然而,機制砂顆粒尖銳、多棱角、表面粗糙,且通常石粉含量較高,其外加劑吸附量大,顆粒易團聚,導致混凝土和易性差,泵送困難、收縮開裂風險增大。基于上述原因,機制砂通常用于低標號的普通混凝土中。另一方面,用作橋梁結構材料的混凝土,通常要求其必須具備易泵、高強、高耐久等特性。因此,機制砂在橋梁結構等高性能混凝土中應用較少。

針對以上問題,本文通過探究膠凝材料組成、砂率、功能組分、石粉含量對機制砂高性能混凝土工作性能和力學性能的影響,設計制備一種C60機制砂高性能橋梁混凝土,并研究其體積穩定性能和耐久性能。研究成果已成功應用于瀘州敘古高速橋梁工程。

1 原材料及試驗方法

1.1 原材料

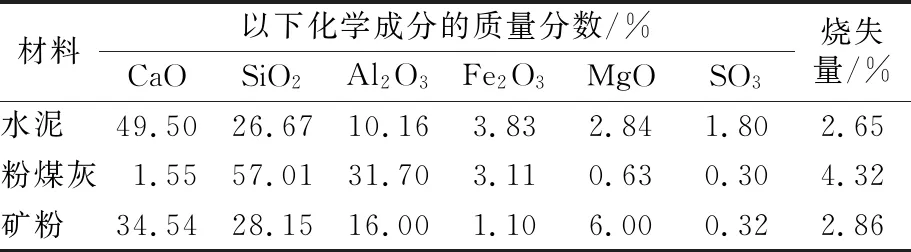

水泥為某公司產P·O 42.5,粉煤灰為武漢某電廠產I級粉煤灰,比表面積為454 m2/kg,礦粉為某公司產S95級高爐礦渣粉,比表面積為414 m2/kg;水泥、粉煤灰和礦粉的化學組成見表1;膨脹劑采用高效復合型膨脹劑,0.08 mm篩余6.2%,實測活性160 s;粗集料為市售5~25 mm連續級配碎石,壓碎值8.3%;細集料為瀘州產機制砂,細度模數為2.63,石粉含量為11%;減水劑為江蘇博特產聚羧酸型高效減水劑,減水率27%;水為自來水。

表1 原材料化學組成

1.2 試驗方法

混凝土工作性能試驗依據GB/T 50080-2016 《普通混凝土拌合物性能試驗方法標準》進行;混凝土力學性能試驗依據GB/T 50081-2019 《混凝土物理力學性能試驗方法標準》進行;混凝土耐久性能試驗依據GB/T 50082-2009 《普通混凝土長期性能和耐久性能試驗方法》進行。

2 試驗結果與討論

2.1 C60機制砂高性能橋梁混凝土的設計與制備

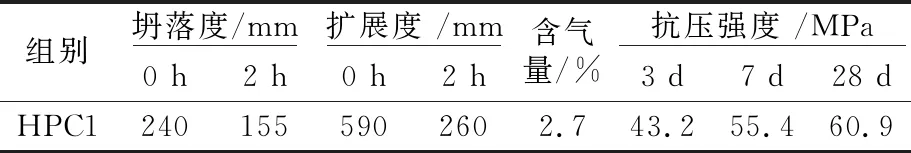

基于富余漿體理論及密實骨架堆積原理,設定水膠比0.29,并結合橋梁工程實踐經驗,設定C60機制砂高性能橋梁混凝土的基準配合比為:水泥458 kg/m3,粉煤灰62 kg/m3,機制砂665 kg/m3,碎石1 105 kg/m3,聚羧酸減水劑摻量為1.4%,其工作和力學性能見表2。

表2 基準配合比C60機制砂高性能橋梁混凝土的工作和力學性能

由表2可知,基準配合比混凝土拌合物的初始工作性能及力學性能均滿足橋梁結構混凝土的施工要求。但是,靜置2 h后,坍落度/擴展度經時損失較大,混凝土保塑性能較差,這主要是由于機制砂中石粉含量較高(11%),對聚羧酸減水劑的吸附量大導致的。同時,由表2還可看出,采用基準配合比的混凝土早期強度增長正常,但后期強度增長不足,28 d抗壓強度剛好滿足C60混凝土的要求,這可能是由于機制砂石粉含量較高,導致拌合物中漿體相對含量增多,使得拌合物中存在部分較大氣泡,影響了混凝土后期強度。

2.1.1功能組分外加劑對機制砂高性能橋梁混凝土性能的優化

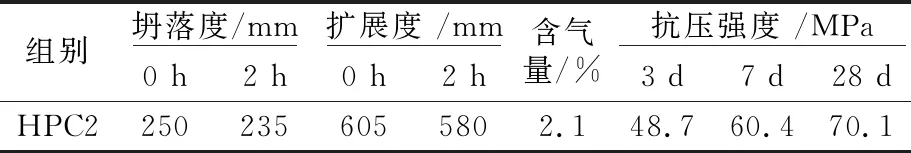

針對機制砂高性能混凝土拌合物黏度大、坍落度/擴展度經時損失大,后期強度增長不足的問題,本試驗采用保塑功能的醚類基團含量較高的聚羧酸減水劑母液,解決拌合物黏度大的問題;摻入具有緩凝作用的葡萄糖酸鈉,解決拌合物坍落度/擴展度經時損失大的問題;引入有機硅類消泡劑及松香熱聚物型引氣劑,采用“先消后引”的方式,消除大氣泡,引入大量均勻的微小氣泡,解決混凝土的工作性能較差和后期強度增長不足的問題。以HPC1配合比為基準,利用上述復配功能組分的專用外加劑制備了機制砂高性能混凝土,其工作和力學性能見表3。

表3 專用外加劑C60機制砂高性能橋梁混凝土的工作和力學性能

由表3可知,利用復配了功能組分的專用外加劑制備的機制砂高性能橋梁混凝土具有優異的工作性能和力學性能,其坍落度/擴展度經時損失較小,含氣量降低,28 d抗壓強度增加明顯,達到了橋梁結構混凝土易泵送和高強度的要求。這主要是緩凝、保塑功能組分延緩了混凝土早期水化進程,使拌合物在較長時間內均保持良好的和易性。同時,采用“先消后引”的方式,消除混凝土拌合物中不規則的大氣泡,引入了大量均勻的微小氣泡,其“滾珠分散”效應減小了物料顆粒間的相互位移阻力,降低了混凝土拌合物的黏度,提升了混凝土拌合物的流動性,并分散了膠凝材料,促進其水化[4-5]。

2.1.2膠凝材料組成對機制砂高性能橋梁混凝土性能的影響

橋梁工程中的混凝土結構多屬大體積混凝土,若水泥用量過高易造成早期水化溫升過快,增大混凝土開裂風險。因此,用于橋梁工程的混凝土中常加入礦粉、粉煤灰等礦物摻合料,以改善混凝土的水化進程,延緩水化放熱,提升混凝土的和易性和后期強度。本試驗基于HPC2配合比,通過復摻礦粉和粉煤灰改變膠凝材料的組成,其配合比及對應的性能參數見表4。

表4 不同膠凝材料組成機制砂高性能橋梁混凝土的配合比及性能參數

由表4可知,單摻粉煤灰和單摻礦粉的混凝土工作性能和力學性能均較二者復摻差,這主要是由于摻合料的復摻使得膠凝材料的顆粒級配更好,利于發揮摻合料的形態效應、活性效應和微集料效應。而隨礦粉摻量減少,粉煤灰摻量增加,混凝土初始坍落度/擴展度呈先增后減的趨勢,這是由于粉煤灰相比礦粉具有更好的“滾珠效應”,可提高拌合物工作性能。然而,隨粉煤灰摻量增至16%時,混凝土工作性能反而降低,這是由于粉煤灰摻量過多會導致部分粉煤灰顆粒游離,造成拌合物需水量上升,進而影響其工作性能。隨礦粉摻量減少,粉煤灰摻量增加,混凝土各齡期抗壓強度增高,當粉煤灰摻量增至16%,而礦粉摻量降至0%時,混凝土強度明顯降低。因此,綜合考慮混凝土工作性能及力學性能,確定復摻12%礦粉及4%粉煤灰。

2.1.3膠凝材料用量對機制砂高性能橋梁混凝土性能的影響

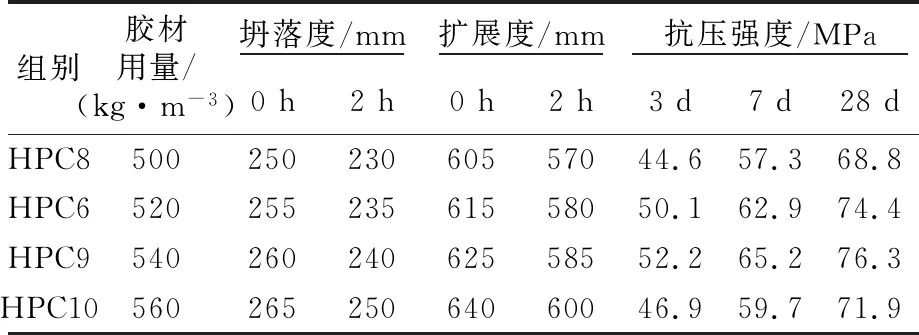

本試驗基于HPC6組配合比,分別將膠凝材料總量由520 kg/m3調整為500,540和560 kg/m3,探討不同膠凝材料總量對混凝土工作和力學性能的影響規律,具體結果見表5。

表5 膠凝材料用量對混凝土性能的影響

由表5可知,隨膠凝材料用量增加,混凝土的坍落度/擴展度增大,而力學性能先增加后降低。這是由于隨膠凝材料用量的增加,混凝土拌合物中的漿體量顯著增加,對骨料的包裹性和潤滑效應更強,顯著提升了混凝土的工作性能。然而,當混凝土拌合物含漿率過高時,不僅增大混凝土的成本,還會削弱集料對混凝土的骨架支撐作用,力學性能降低,且會增大混凝土后期收縮開裂的風險。因此,混凝土的膠凝材料用量存在一個最佳區間。本文綜合考慮混凝土工作和力學性能,確定其最佳膠凝材料用量為540 kg/m3。

2.1.4砂率對機制砂高性能橋梁混凝土性能的影響

混凝土良好的粗、細骨料比例不僅有利于拌合物的工作性能,也可提高混凝土密實堆積程度,促進其后期強度增長和耐久性能的提升。本試驗基于HPC9配比,分別將砂率(質量分數)由38%調整為36%,40%和42%,探討砂率質量分數對混凝土工作和力學性能的影響規律,具體結果見表6。

表6 砂率對混凝土性能的影響

由表6可知,砂率由36%增大至40%時,混凝土坍落度/擴展度及各齡期抗壓強度均呈遞增趨勢。然而,當砂率增至42%后,其坍落度/擴展度及各齡期強度均降低。這主要是由于當砂率為42%時,粗、細骨料間處于最優顆粒級配狀態,此時砂漿充分包裹、潤滑粗骨料,拌合物工作性能優異,而最優顆粒級配也使得混凝土密實堆積程度較高,力學性能較好。當砂率過高時,拌合物黏度增大,工作性能降低,且易導致混凝土徐變收縮增大,不利于后期強度的發展。綜上考慮,確定其最優砂率為40%。

2.1.5石粉含量對機制砂高性能橋梁混凝土性能的影響

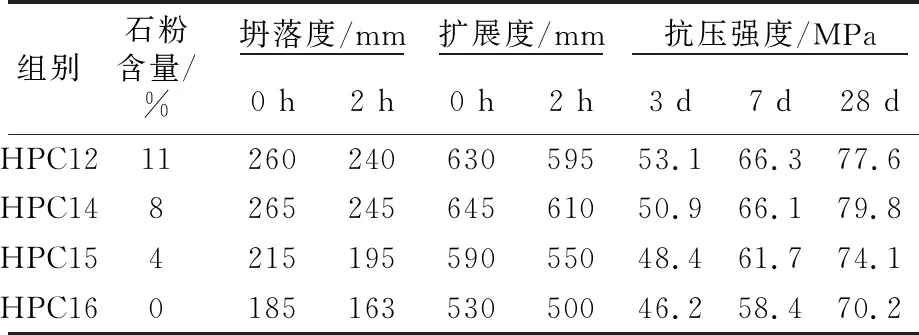

機制砂是由碎石或卵石軋制而成的人工砂,其石粉含量較高,會增大混凝土拌合物的黏度,不利于施工泵送[6]。本試驗基于HPC12配比,分別將機制砂石粉質量分數由11%調整為8%,4%和0%,探討石粉含量對混凝土工作和力學性能的影響規律,具體結果見表7。

表7 石粉含量對混凝土性能的影響

由表7可知,當石粉含量由11%降至8%時,混凝土的工作性能和力學性能變化不大。然而當石粉含量降至4%和0%時,混凝土的工作性能顯著變差,力學性能也有所降低。這主要是因為一定量石粉的存在,可發揮其微集料效應及滾珠效應,潤滑包裹骨料,提高拌合物的工作性能,且可填充集料間空隙,增大混凝土結構的致密程度。因此,機制砂的石粉含量以8%~11%為宜。

2.2 C60機制砂高性能橋梁混凝土的體積穩定性

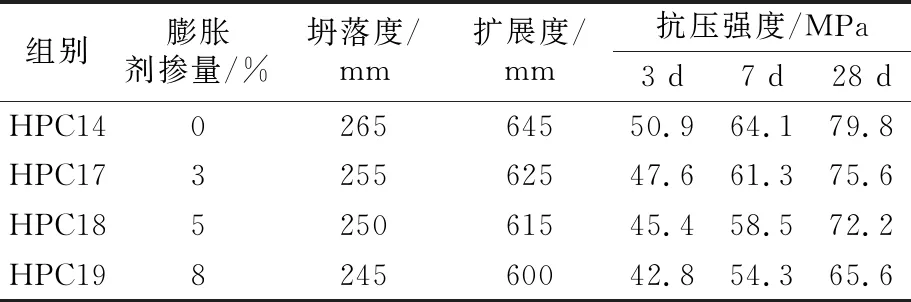

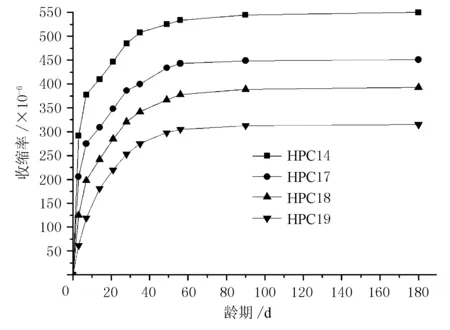

機制砂高性能混凝土由于膠凝材料用量多、機制砂石粉含量高,易導致其收縮變形大,收縮開裂的風險高,嚴重影響其體積穩定性,工程中一般通過添加膨脹劑解決這一問題。目前,常用的膨脹劑包括鈣礬石類、氧化鈣和氧化鎂類。鈣礬石耗水量大,會在早期同膠凝材料產生“爭水效應”,不利于其水化反應進行,降低混凝土力學性能;而氧化鈣和氧化鎂類的膨脹劑可通過煅燒制度和粉磨細度的控制調節其活性。因此,本試驗選用CaO和MgO雙膨脹源復合型膨脹劑,以HPC14為基準配合比,分別添加0%,3%,5%,8%質量分數的膨脹劑,探究其對混凝土工作性能、力學性能和體積穩定性的影響,具體結果見表8和圖1。

表8 膨脹劑摻量對混凝土工作和力學性能的影響

由表8可知,隨膨脹劑摻量增加,混凝土的工作性能和各齡期抗壓強度均呈現一定程度的下降。這主要是由于本試驗中采用膨脹劑內摻法取代膠凝材料,隨膨脹劑摻量增高粉料內水泥含量降低導致。此外,膨脹劑內的CaO組分主要在水化早期發揮作用,當摻量過高時,也會和水泥產生一定的“爭水效應”[7]。

圖1 混凝土自收縮曲線

由圖1可知,混凝土自收縮率隨復合膨脹劑摻量增大而顯著降低,當膨脹劑摻量為8%時,混凝土180 d收縮率為315×10-6,僅為不摻膨脹劑組的57.3%。同時,采用混凝土平板開裂試驗檢測了膨脹劑摻量對其抗裂性能的影響,其結果見表9。

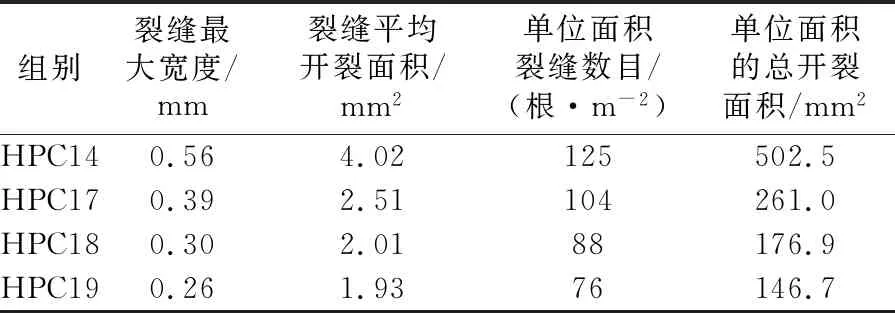

表9 膨脹劑摻量對混凝土開裂性能的影響

由表9可知,隨膨脹劑摻量增大,混凝土抗裂性能顯著提升。這主要是由于試驗所用復合型膨脹劑采用雙膨脹源連續膨脹,補償收縮開裂,且隨摻量增加可對膠凝組分內水泥起“稀釋”作用,降低其早期水化溫升,抑制開裂。綜合考慮混凝土工作、力學、收縮和抗裂性能,其膨脹劑摻量宜選擇5%。

2.3 C60機制砂高性能橋梁混凝土的耐久性能

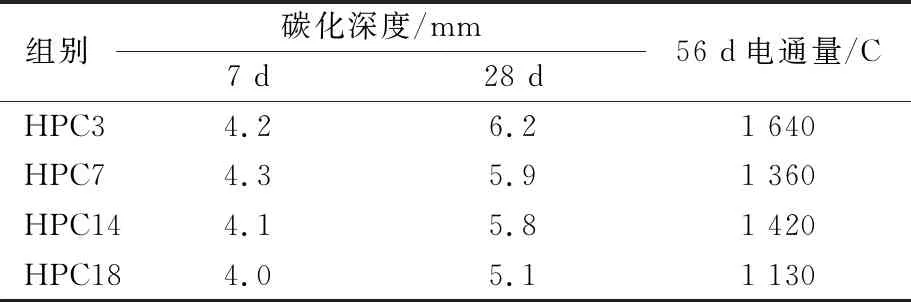

通過上述試驗結果,制備出了具有優異工作性能、力學性能和體積穩定性的C60機制砂高性能橋梁混凝土。本試驗選取HPC3、HPC7、HPC14、HPC18 4組,探究不同配比對混凝土抗碳化和抗氯離子滲透性能的影響,結果見表10。

表10 C60機制砂高性能橋梁混凝土的抗碳化和抗氯離子滲透性能

由表10可知,制備的C60機制砂高性能橋梁混凝土耐久性能優異,28 d碳化深度低至5.1 mm,56 d電通量低至1 130 C,滿足橋梁結構混凝土高耐久性能的要求。

3 工程應用

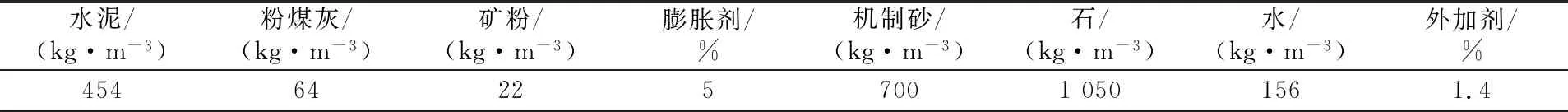

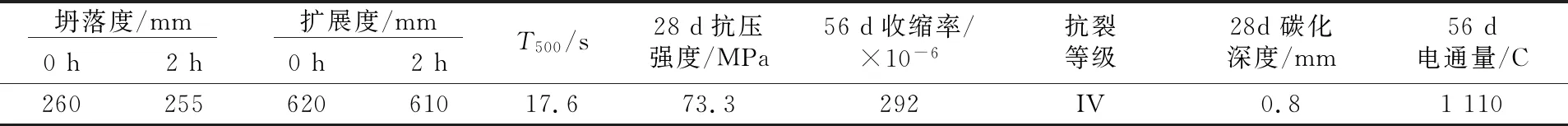

敘永至古藺高速公路(簡稱敘古高速),是瀘州“一環七射一橫”交通骨架網絡的最后一條高速通道,項目全線長65.739 km,概算總投資82.38億元,橋隧比56%(全線總長65.739 km,橋梁共計23 225 m/82座)。敘古高速項目沿線缺少天然砂,而沿線多山,巖石分布廣,采用干法工藝生產機制砂極為方便。結合當地實際情況,將本文研究內容應用在敘古高速橋梁預制T梁生產中,具體施工配合比見表11,經試驗檢測,預制T梁混凝土性能指標見表12。敘古高速部分橋梁結構工程見圖3。

表11 敘古高速橋梁預制T梁施工配合比

表12 敘古高速橋梁預制T梁混凝土性能

由表12可知,采用施工配合比配制的C60機制砂高性能混凝土具有良好的和易性與自密實性,T500小于18 s,可泵送性能優異,28 d抗壓強度為73.3 MPa,體積穩定性和耐久性能優良,滿足橋梁結構混凝土施工和設計的要求。解決了利用高石粉含量機制砂制備的混凝土易離析泌水、過度黏稠、泵送性能差和硬化混凝土易收縮開裂等問題。

圖3 敘古高速C60機制砂高性能混凝土預制橋梁結構

4 結語

本研究設計制備出了一種具有優異的工作性能、力學性能、體積穩定性和耐久性能的C60機制砂高性能橋梁混凝土,并成功應用于敘古高速橋梁結構工程,該混凝土具有以下特點。

1) 該C60機制砂高性能橋梁混凝土初始坍落度和擴展度分別可達到250 mm和615 mm,且經時損失小,可實現自密實,28 d抗壓強度超過70 MPa,180 d收縮率為315×10-6,力學性能和體積穩定性優異。

2) 通過復摻礦物摻合料和復合型膨脹劑,可顯著提升混凝土結構致密度和耐久性,其28 d碳化深度僅為5.1 mm,56 d電通量為1 130 C。