乙烯裝置急冷水系統pH值自動控制的研究與應用

張昆

(中國石油大慶石化公司化工一廠,黑龍江大慶,163714)

某化工廠裂解3套裝置(簡稱E3裝置)急冷水系統主要包括急冷水循環、工藝水和稀釋蒸汽發生3部分,主要設備有急冷水塔、工藝水汽提塔、稀釋蒸汽發生器等。急冷水pH值的高低直接關系著這些裝置生產的平穩和高效運行,直接影響著裝置的經濟效益。急冷水系統作為乙烯裝置中的重要組成部份,控制急冷系統pH值就是控制這一關鍵環節的重要手段[1]。

1 急冷水系統腐蝕機理

急冷水系統設備腐蝕主要為酸性腐蝕,主要反應機理如下[2]:

(1)原料中的硫化物和裂解爐注入的DMDS在高溫條件下可與氫氣或水蒸氣反應生成H2S和CO2:

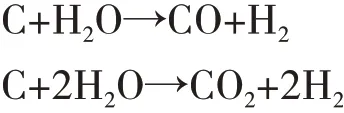

(2)裂解反應中爐管表面的焦炭與水蒸氣發生水煤氣反應可以反應生成CO和CO2:

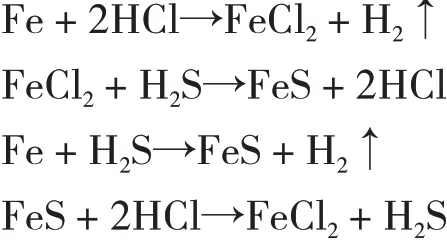

(3)急冷水中含有腐蝕性的Cl-、S2-等離子,HCl和H2S相互構成了循環腐蝕:

乙烯裝置運行過程中,烴類經過裂解爐進行裂解后產生的裂解氣中會含有一定量的CO2、H2S等酸性氣體;另外,油田輕烴原料中含有較多的CO2,通過裂解反應無法去除。這些酸性氣體會溶解在急冷水和工藝水中,使急冷水和工藝水呈酸性。通過向急冷水中注入適量的堿性物質可以保證急冷水pH值的正常。如果出現原料變化、裂解爐切換、堿泵故障或者后系統返回堿性物料等生產過程變化時,急冷水pH值會出現較明顯波動[3]。

2 急冷水系統主要問題

為了防止管線及設備酸性腐蝕,需要對急冷水和工藝水的pH值進行調節控制。某化工廠E3裝置急冷水系統原設計在急冷水塔急冷水回流線、工藝水汽提塔底出口處和稀釋蒸汽發生罐外排水處設置了pH值在線檢測儀表;分別在急冷水回流、工藝水泵出口和工藝水汽提塔塔釜注入濃度為30%的堿液。急冷水水pH值控制在6~8(內控指標6.5~7.5),工藝水控制在6~8(內控指標7~8),外排水控制在6~9(內控指標8~9)[4]。

急冷水系統pH值控制具有明顯的非線性、大滯后、強干擾等多種難點。由于急冷水帶油導致在線pH計指示不準,以往通過化驗人員采集水樣進行pH值人工測量,分析報樣后操作人員根據經驗值通知室外人員調節注堿泵的沖程,pH值測量滯后,調整不及時,使整個生產裝置的pH值存在較大幅度的波動。

pH過高時,容易造成急冷水乳化,油水分離困難。當油夾帶水時,會使急冷油塔的平衡遭到破壞,嚴重時急冷油循環泵和中油循環泵發生抽空現象,影響急冷系統的穩定運行;水夾帶油時,會導致工藝水和稀釋蒸汽換熱器聚合,降低換熱效率,外排水COD上漲。急冷水乳化時,被迫通過急冷水水塔引鍋爐給水進行置換,工藝水聚結器頻繁切換更換濾芯,工藝水汽提塔增加汽提蒸汽用量保障稀釋蒸汽品質,這些調整手段都增加了裝置能耗和物耗。

pH值過低,會使急冷水系統的設備產生腐蝕,影響設備的使用壽命,嚴重時會損壞關鍵設備,甚至造成整個裝置的停車。通過增加緩蝕劑和堿注入量,防止pH過低造成設備腐蝕[5]。

鑒于以上原因,E3裝置實施了乙烯裝置急冷水pH自動控制系統研究及應用項目。通過此項目的實施,提高了急冷系統急冷水、工藝水、外排水pH值的平穩率,降低了操作人員勞動強度,有效保證了急冷水系統的平穩運行。

3 pH自動控制系統研究

3.1 急冷水樣水預處理設備開發

3.1.1 急冷水過濾聚結裝置由于急冷水中油分含量較高,測量時要特別注意可能發生的“懸浮效應”。溶液中電荷的膠體微粒強烈的影響接界處鹽橋溶液陽離子及陰離子的擴散速度,由此引起很大的液接界電勢,造成較大的測量誤差。為了防止出現“懸浮效應”,將鹽橋接界端放在清澈透明的溶液中。對于渾濁、乳濁的樣品應經過事先進行分離再進行測量。因此,要設計開發適合急冷水測量的預處理設備。通過過濾擋板利用油水密度差除去大部分的浮油、懸浮液減少樣水中的油分的含量;用10μm金屬過濾材料做成的濾芯,可去除部分乳化液進一步降低樣水中油分含量[6]。

3.1.2 采樣水降溫裝置能斯特方程中指出了溫度與pH值的關系,如果溫度有較大的波動就會影響對pH測量[7]。根據介質的不同,每攝氏度對pH值大約有0.015的影響,實驗室一般是折算為25℃。因此需要對水樣進行降溫,使高溫高壓的樣水轉換成低溫低壓的樣水。冷卻水為現場的閉式循環水,冷卻器側面為進水管,下面為出水管,這樣使樣水冷卻到常溫狀態并能長期恒定,大大減少了溫度波動對pH測量干擾。

以上措施解決了pH電極測量中油分的干擾、溫度折算等影響,達到較為可靠的pH測量。急冷pH的測量標準按照GB 6920-1986重水質pH值的測定玻璃電極法。

3.2 pH值在線測量系統開發

E3裝置改造前使用的在線pH計是日本橫河生產,探頭早已失效;變送器為20世紀90年代的段式數碼管,比較落后。針對該項目的實施,在傳統pH儀表基礎上,開發基于SOC的嵌入式單片機智能化儀表,在成熟51系列單片機平臺上引入的64位數據系統,解決傳統pH儀表數據量小,無法做歷史數據與測量數據比對問題,實現儀表的自動驗證功能,提高pH測量的解析度和測量值的重復穩定性。

在pH測量傳感器電極敏感膜上,全新引入離子在敏感膜中的滲透性與離子選擇性研究[8],pH電極在高乳化油中對樣水中的氫離子、氫氧根子選擇性,同時排斥油類物質對電極的污染和對測量敏感電極頭的干擾,用以提高pH電極液接電位在乳化油水混合下的穩定性,使得pH測量值準確并且穩定。

品人:尾聯“艱難”二字,兼指國運和自身命運,由兩鬢繁霜、因病停杯,收束到時局艱難是窮困潦倒的根源。作者憂國憂民、傷時感世之情躍然紙上。

3.3 pH控制系統開發

針對該項目存在的問題以及工藝特點,采取了更加適合的控制方法,開發出相應的控制算法。本項目的算法結合了模糊控制和常規PID控制的優點,能夠避開繁瑣的建模過程,利用被控系統的動態信息,依據規則知識進行推理獲得合適的控制量,使得系統具有可靠性強、精度高、魯棒性好及動態性能良好的優點[9]。

4 項目實施

在E3乙烯裝置增加4臺變頻注堿泵(3開1備用),對急冷水和工藝水進行注堿,控制急冷水、工藝水和外排水pH值。

以急冷水注堿為例,pH計正常工作時,DCS在自動模式下,系統自動控制pH值。

(1)pH<6.3時,pH值過酸性,設定變頻器頻率為20 Hz,頻率(粗調)過600 s加1 Hz調整pH,頻率超過40 Hz設備保持頻率40 Hz運行;

(2)6.3<pH<6.7時,pH值偏酸性,頻率(微調)過600 s加0.1 Hz,調整pH;

(3)6.7<pH<7.3時,pH在正常范圍內,設備在期望頻率(比如20 Hz)就是手動模式下給定頻率運行不調節;

(4)7.3<pH<7.7時,pH值偏堿性,頻率(微調)過600 s減0.1 Hz,調整pH;

(5)pH>7.7時,pH值過堿性,頻率(粗調)過600 s減1 Hz調整pH;

(7)頻率低于10 Hz的設備要保持頻率10 Hz運行;

(8)如果pH值變化過快,增大調節周期穩定pH值;如果pH值長期穩定在偏酸狀態下運行(6.5),適當增加期望頻率(21 Hz);如果pH值長期穩定在偏堿狀態下運行(7.5),適當減小期望頻率(19 Hz);這樣通過運行過程中適當調節期望頻率,可以有效控制pH值接近標準pH值7。

(9)如果pH值停留非正常范圍內變化過慢,減小調節周期穩定pH值。

5 項目實施效果及改進措施

(1)該項目實施以后,E3裝置急冷水、工藝水和外排水pH值可以穩定控制在設定值的±0.5,急冷水合格率由投用前的83.23%上漲到98.33%,工藝水和外排水合格率提升到100%。

(2)急冷水系統急冷水、工藝水、外排水pH值合格率的提升,有效避免了pH過低造成設備及管線腐蝕。該項目實施以后,稀釋蒸汽發系統換熱器泄露檢修頻率明顯降低。

(3)急冷水、工藝水、外排水pH合格率提升以后,避免了pH值過高導致急冷水乳化,E3裝置急冷水水質明顯變好,減少急冷水塔上水的置換,同時降低了工藝水汽提塔的汽提蒸汽量。

(4)改進措施:pH值測量是實現自動控制的前提,需要進一步優化急冷水預處理裝置,提高pH電極的使用壽命,確保測量的準確性。

6 結束語

乙烯裝置急冷水系統pH值自動控制技術研究及應用項目是充分結合某化工廠E3裝置的實際情況,將pH值控制系統接入原有的DCS系統。通過增加預處理設施,提高pH值測量的穩定性。在控制方面利用先進算法,利用滯后現象與經驗數據的相應關系,解決急冷水pH值非線性變化、大滯后、測量干擾大的實際問題,實現了急冷水系統pH值的穩定控制。該系統的投用,大大降低了操作人員的勞動強度,減少了pH值波動造成的急冷水乳化和設備腐蝕問題,保障了乙烯裝置的安全平穩高效。