超聲檢測中超聲波束覆蓋率的探討

王 亮, 程 翀

(南京高速齒輪制造有限公司,南京 211100)

在風電齒輪箱領域,齒輪、齒輪軸均使用鍛件。如果鍛件中存在較大或較多的非金屬夾雜物,這些夾雜物將會大大提高齒輪、齒輪軸失效的可能性。

超聲檢測[1]是檢測風電鍛件內部非金屬夾雜物、保證齒輪及齒輪軸質量的一個重要手段。文章通過試驗研究,探討了使用標準超聲探頭,測量探頭聲束寬度,確定超聲波束覆蓋率(以下簡稱覆蓋率)的方法,解決了鍛件超聲檢測100%覆蓋的問題。

1 標準中對覆蓋率的描述

JB/T 5000.15-2007 《重型機械通用技術條件》中5.8.1.3節規定:探頭每次移動至少有15%的重合。

GB/T 6402-2008 《鋼鍛件超聲檢測方法》中12.4節規定:100%掃查區應在規定的表面上執行,相鄰探頭移動覆蓋區至少為有效探頭直徑的10%。

2 對標準中移動覆蓋率的理解

JB/T 5000.15-2007中只是說15%的重合,是探頭直徑、還是有效探頭直徑沒有說明。

GB/T 6402-2008中提到覆蓋率為“至少為有效探頭直徑的10%”,其中有效探頭直徑在GB/T 12604.1 《無損檢測術語》6.8節中有相關定義。掃查覆蓋示意如圖1所示(圖中Deff為有效晶片直徑)。

圖1 掃查覆蓋示意

對于圓形晶片,其有效晶片直徑按式(1)計算。

Deff≈0.97D0

(1)

式中:Deff為有效晶片直徑;D0為晶片機械尺寸直徑。

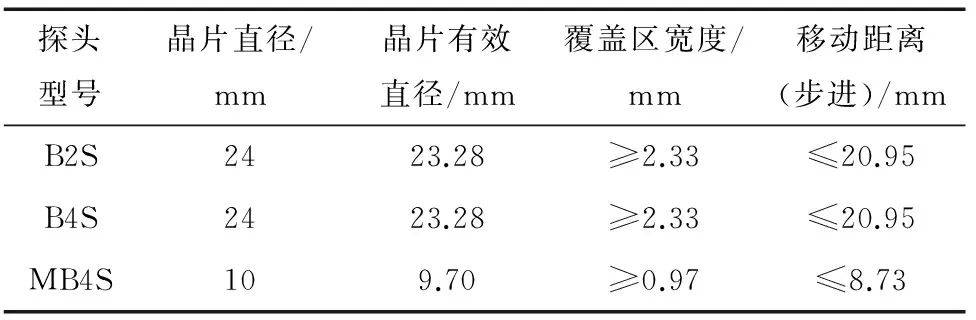

文章依據GB/T 6402-2008的覆蓋率要求進行計算,可以得出不同探頭的最小覆蓋尺寸(寬度)及最大移動距離(步進),如表1所示。表1中覆蓋區寬度x≥10%×Deff;移動距離(步進)y≤90%×Deff。

表1 典型探頭的移動覆蓋尺寸

3 檢測結果與分析

3.1 試驗器材

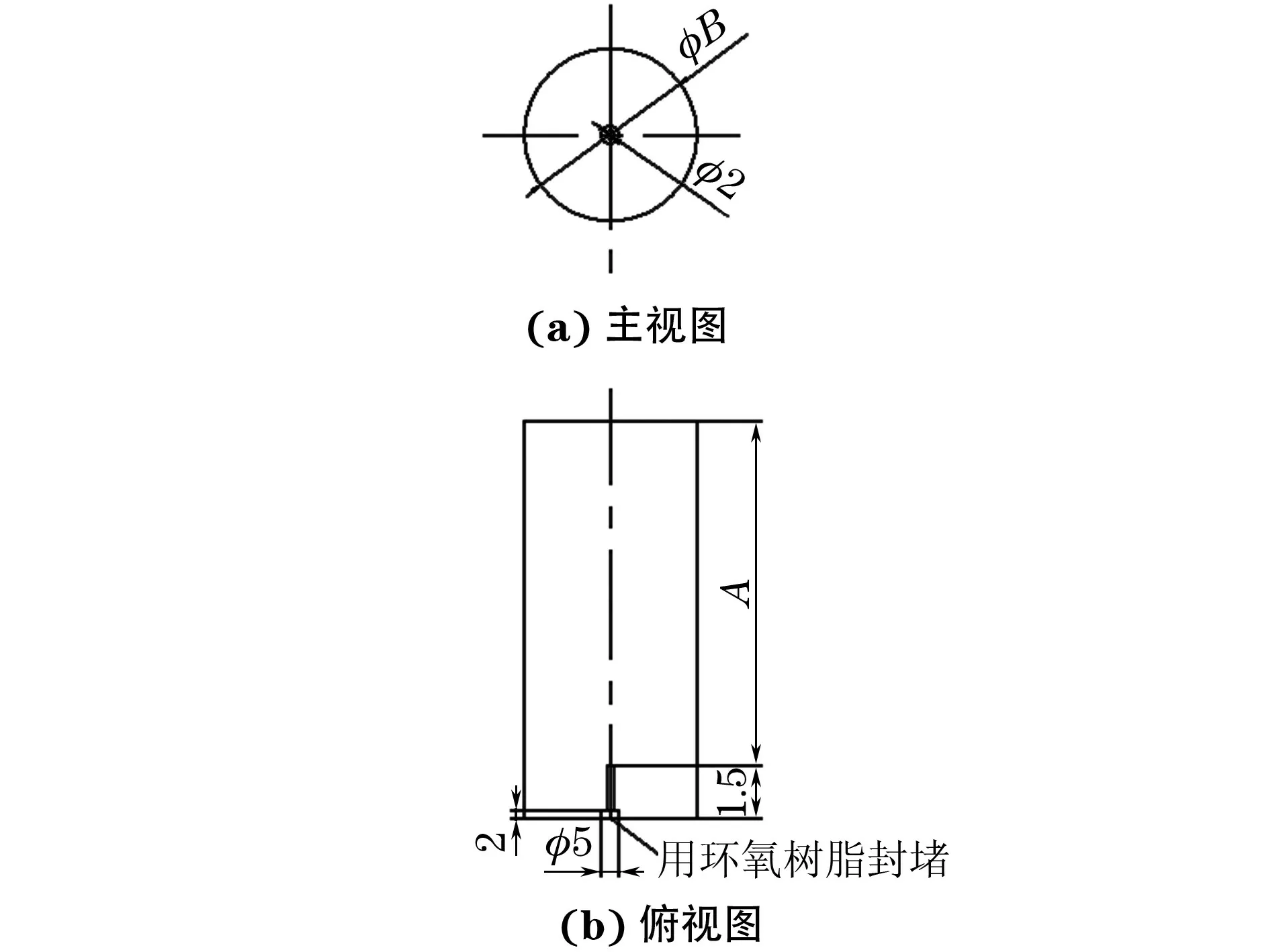

試驗選用OLYMPUS/ EPOCH XT型號的超聲波探傷儀;選用B2S、B4S、MB4S型號的探頭。選用的平底孔試塊(平底孔直徑為2.0 mm)尺寸如表2所示,試塊結構示意如圖2所示[表2中的A(平底孔深),B(試塊直徑)對應圖2中的A,B],試塊實物如圖3所示。

表2 平底孔試塊尺寸 mm

圖2 平底孔試塊結構示意

圖3 試塊實物

3.2 有效聲束寬度的測量

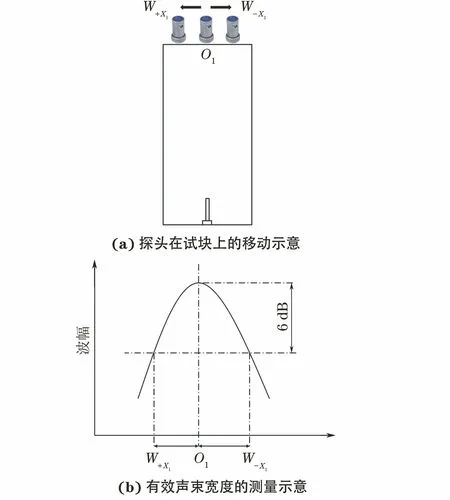

(1) 選擇B2S型探頭,在1號試塊上找到φ2 mm平底孔的最高回波的點O1,在同一直線上,左右移動探頭[見圖4(a)],測量出回波幅度下降6 dB的點W+X1和W-X1,則聲束寬度為W+X1+W-X1[見圖4(b)]。

(2) 依次選擇2號~7號試塊,按照步驟(1)的方法測量出不同埋深時的聲束寬度。

(3) 分別選擇B4S,MB4S型探頭,按照(1),(2)步驟,測量聲束寬度。各探頭測量結果如表3所示。

圖4 有效聲束寬度測量方法示意

表3 各探頭在不同深度上的有效聲束寬度

3.3 結果分析

由于試驗使用的試塊人工缺陷埋深為75225 mm,所以只對75~225 mm的聲束覆蓋范圍進行分析。

3.3.1 B2S型探頭的分析結果

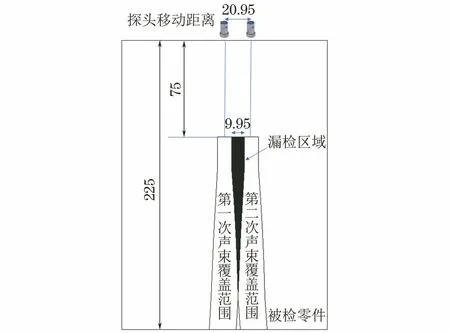

根據表1,B2S探頭掃查步進最大可以選擇20.95 mm,按此步進,其在75~225 mm深度的覆蓋范圍如圖5所示。

圖5 B2S型探頭的有效聲束覆蓋范圍

黑色填充區域是連續的2次掃查過程中,聲束沒有覆蓋到的區域,該區域的最大寬度為9.95 mm。

3.3.2 B4S型探頭的分析結果

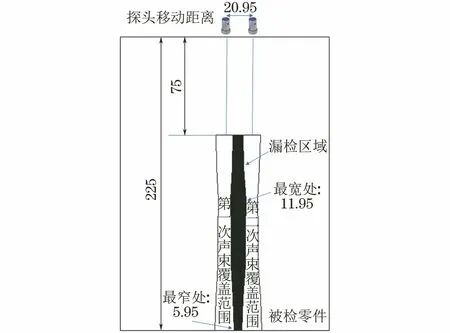

根據表1,B4S探頭掃查步進最大可以選擇20.95 mm,按此步進,其在75~225 mm深度的覆蓋范圍如圖6所示。

圖6 B4S型探頭的有效聲束覆蓋范圍

圖6中黑色填充區域是連續2次掃查過程中,聲束沒有覆蓋到的區域,該區域的最大寬度為11.95 mm,最小寬度為5.95 mm。

3.3.3 MB4S型探頭的結果分析

根據表1,MB4S探頭掃查步進最大可以選擇8.73 mm,按此步進,75~225 mm深度的覆蓋范圍如圖7所示。由圖7可見兩次聲束中間無漏檢區域。

圖7 MB4S型探頭的有效聲束覆蓋范圍

3.3.4 小結

(1) B2S和B4S型探頭按照標準中的最大值掃查,均有漏檢區域,MB4S型探頭則沒有。

(2) 針對B2S和B4S型探頭的中間漏檢區域的大小,用直徑2 mm平底孔的靈敏度來進行75~225 mm深度檢測時,需要按表4所示的改進步進進行。

表4 掃查步進改進

4 結語

(1) 標準中給出的兩個掃查探頭的覆蓋范圍是一個最大值,某些探頭在選用最大值時,能滿足100%覆蓋的要求,而某些探頭則不能滿足。

(2) 在風電鍛件的超聲檢測中,需要根據檢測的范圍、檢測的靈敏度測試出探頭的有效聲束寬度,計算出100%覆蓋時,探頭的移動間距,并按計算出的間距進行檢測。

(3) 當風電的鍛件使用水浸超聲檢測、相控陣超聲檢測時,需考慮有效聲束寬度對檢測結果的影響。