混凝土攪拌運輸車前臺互換性技術研究

劉景真

LIU Jing-zhen

中國重汽集團青島重工有限公司 山東青島 266111

1 前言

混凝土攪拌運輸車作為“一站三車”中的一種專用車輛,已經廣泛應用在工程建筑行業。近年來,隨需求市場的變化和生產企業的增多,混凝土攪拌運輸車生產企業的競爭日趨激烈,單車利潤下降。各大生產企業也在想盡辦法降低成本,包括細化、改進制造工藝,進行標準化生產,流水作業,降低成本,以獲得更多的效益。

互換性是現代化生產的一個重要技術經濟原則,它普遍應用于機械和汽車產品的生產中。在機械和汽車制造中,遵循互換性原則,不僅能顯著提高勞動生產率,還能有效保證產品質量和降低成本[1]。混凝土攪拌運輸車前臺(也稱為前支撐)作為關鍵部件,一直是各大改裝企業優化改進的主要目標之一,其結構穩定性以及使用安全性對攪拌車的整體性能至關重要[2]。前臺常采用凹凸定位塊的形式與副車架連接定位,精度要求高。提高前臺的互換性,便于組織生產,進行標準化作業。常規工藝下前臺和副車架的定位塊采用配焊形式定位,在后期罐體副車架裝調不合適時,無法進行調換,不具有互換性,不利于流水線生產。因此,筆者在前臺和副車架的連接上進行制造工藝的改進提升,以達到前臺互換的目的,實現分散制造,集中裝配,提升生產效率,降低生產成本。

2 前臺連接結構和作用

混凝土攪拌運輸車主要由液壓系統、攪拌罐總成、底架總成、進出料系統、操縱系統、清洗系統及電器系統組成。對于混凝土攪拌運輸車生產企業而言,攪拌罐總成和底架總成是其生產的兩種大型總成,其中攪拌車底架又包括前臺、后臺、副車架、支撐臂總成等主要構件。底架總成承載著攪拌罐總成,攪拌罐本身具有一定的角度,混凝土攪拌運輸車在作業時,載荷幾乎都是由底架來支撐,車輛行駛過程中也會形成非常大的沖擊載荷,因此用戶對底架結構的設計制造提出了很高要求。目前副車架、后臺、支撐臂總成三個構件的連接形式均為焊接形式,前臺與副車架連接有焊接和裝配兩種形式,焊接結構一般僅應用在小立方混凝土攪拌運輸車上,前臺與副車架的裝配形式是目前市場上混凝土攪拌運輸車最為主要的結構形式。在底架其他結構均為焊接連接形式的狀態下,前臺與副車架的裝配形式就更為重要,因此前臺與副車架的連接設計有定位塊,具有抗沖擊、剪切載荷和連接定位的作用。

前臺與副車架的具體結構形式為副車架用凹形定位塊,前臺用凸臺定位塊,左右各兩個,如圖1所示。通過前臺底面的4個凸臺定位塊卡入副車架上的凹形定位塊,限制前臺的前后位置和左右位置,然后用U型螺栓將兩者連接在一起。不同廠家結構形式有所差異,但原理相同。

圖1 前臺與副車架定位塊形式

3 前臺互換性分析

混凝土攪拌運輸車生產企業對于前臺主體的制造都有自己行之有效的保證措施,可確保其主體尺寸符合產品的技術要求。針對前臺與副車架連接結構的控制,往往采用先焊接一種部件的定位塊,再配焊另一種部件定位塊的方式。通常是按照圖紙,利用工裝將前臺定位塊焊接好,然后將前臺吊至副車架上,調整前臺在副車架上的位置,前臺中心對齊副車架中心,測量調整前臺的前后距離,滿足圖紙尺寸要求后,配焊副車架4個凹形定位塊,最后用U型螺栓將兩者緊固在一起。雖然最終實現了兩者的連接定位,滿足了設計要求,但因為配焊的存在,無法實現前臺的互換,不能實現兩者的直接裝配,不便于標準化生產、流水作業。

實現前臺的互換性,需要同時控制前臺4個定位塊和副車架4個定位塊的位置精度,同時提高凹凸定位塊定位面的加工精度。凹凸定位塊單件加工精度通過機加工保證,在此不贅述,凹凸定位塊的位置則需通過設計制作工裝保證其精度。

4 工裝設計

4.1 工裝設計原則

要提高前臺和副車架定位塊的位置精度,必須通過整體定位工裝讓4個定位塊一次同時定位,保證其相對位置。在4個定位塊定位后,整體工裝與前臺或副車架再進行定位,且整體工裝的定位需要同前臺和副車架生產制造時用的工裝定位基準保持一致。

工裝限位塊采用與凹凸定位塊形式相反的凹凸限位塊結構對定位塊進行定位,工裝凹面限位塊與前臺凸臺定位塊的定位示意方式如圖2(a)所示,工裝凸面限位塊與副車架凹形定位塊的定位示意方式如圖2(b)所示。

圖2 定位示意圖

為保證工裝上4個凹面或凸面限位塊相對位置的精確,進而保證定位塊的精度,工裝4個限位塊在焊接完后,通過加工中心整體加工限位塊的配合面,確保工裝定位精度。依據以上的工裝設計原則,分別設計制造了前臺定位塊工裝和副車架定位塊工裝。

4.2 前臺定位塊工裝

前臺定位塊位于前臺的底部,如圖1前臺與副車架定位塊形式中凸臺定位塊的狀態,正常狀態下前臺定位塊的焊縫為仰視狀態。如果在這個狀態進行定位塊的組對和焊接,不僅組對定位困難,精度差,而且仰焊難于保證焊接質量,增加了勞動強度。因此在定位塊的組對和焊接時,需要調整為平焊狀態進行組對和焊接,以便于控制組對精度和保證焊縫的焊接質量。考慮到以上情況,設計制作了支撐架,將前臺倒置放在上面,定位塊的狀態即可調整為平焊狀態,框架采用鋼管制作。

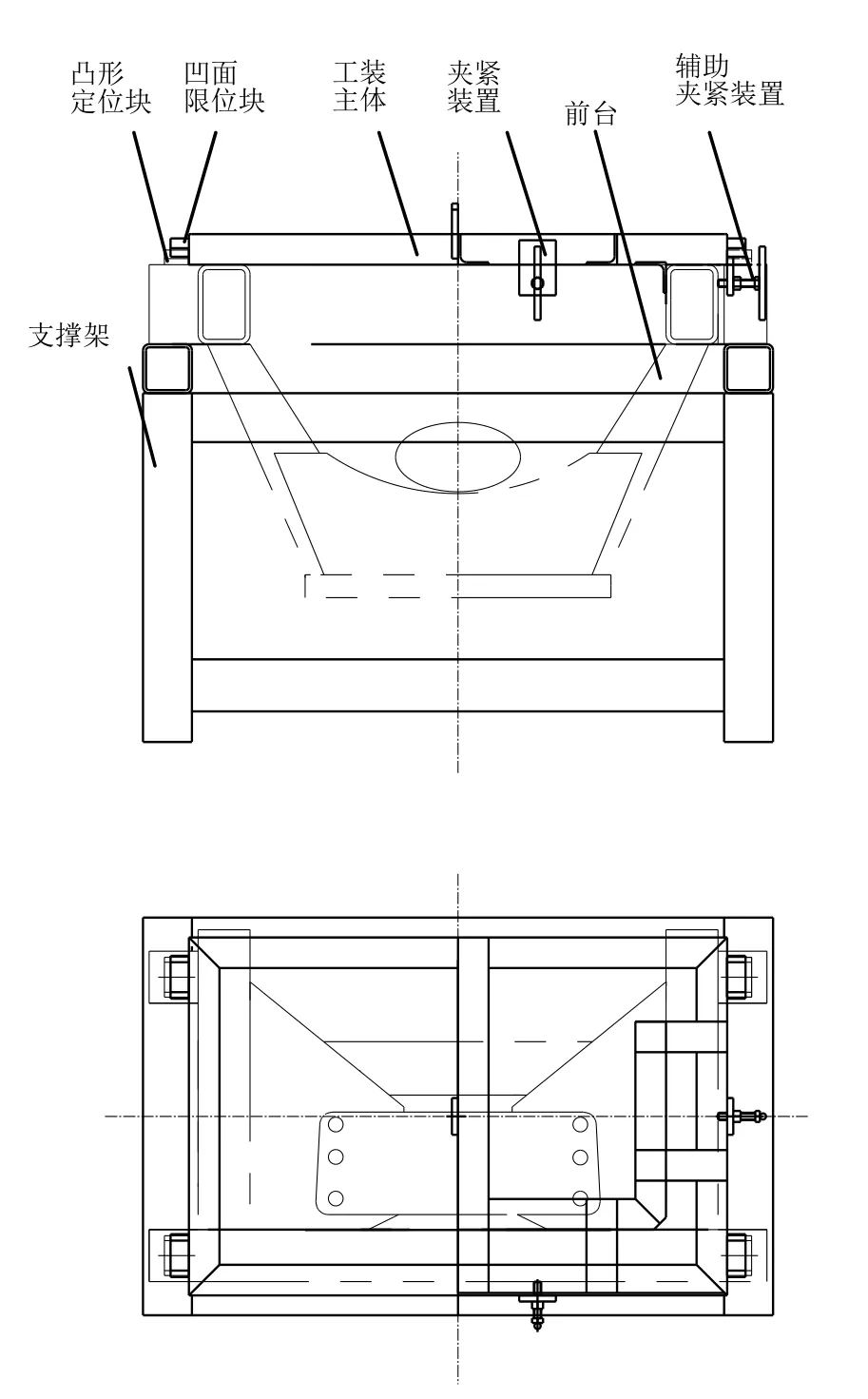

前臺定位塊的工裝如圖3所示,支撐架固定在工位不動,工裝其余部分可移動。工裝可移動部分包含工裝主體、凹面限位塊、夾緊裝置、輔助夾緊裝置等,其通過工件前臺定位。為保證定位的可靠性,該工裝定位基準與前臺主體組焊時的定位基準保持一致。工裝的前后方向通過夾緊裝置定位夾緊在前臺的橫梁上,左右位置通過輔助夾緊裝置進行定位夾緊。為減輕自重,工裝主體可采用角鋼或薄壁鋼管。在工裝主體上焊接4個凹面限位塊,焊接完后,用加工中心對凹面限位塊內槽面進行加工,保證4個限位塊的內槽尺寸和位置精度。

其工作原理為前臺在用工裝組對完后,將前臺倒置放在支撐架上,再通過夾緊裝置和輔助夾緊裝置將工裝主體定位夾緊在前臺上。然后在工裝定位后,將前臺的凸形定位塊插入到工裝凹面限位塊中,點焊定位塊,此時凸形定位塊與前臺接觸的一周焊縫處在平焊狀態,拆卸工裝主體,完成前臺4個凸形定位塊的焊接。

4.3 副車架定位塊工裝

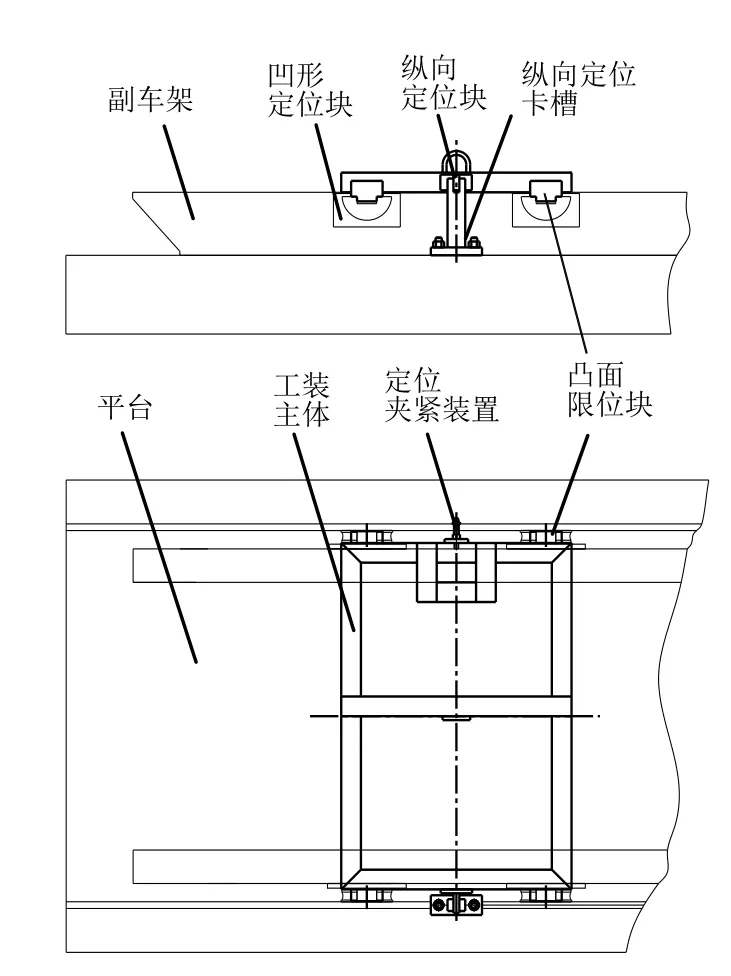

要實現前臺的互換性,副車架定位塊工裝需保證4個定位塊在副車架上縱向的位置尺寸和4個定位塊之間的相對位置。工裝夾具定位有著極為重要的前置步驟,而作為前置步驟,工裝夾具定位設計便極為重要[3]。因此,分別從這兩個方面考慮設計了工裝的定位保證結構,工裝外形如圖4所示。

圖3 前臺定位塊工裝

為更好地保證4個定位塊在副車架縱向的位置尺寸,該工裝依托副車架本身的組焊平臺使用。在組焊平臺上布置縱向定位卡槽,用專用螺栓固定在平臺T形槽上,其位置可根據需要進行調節。縱向定位卡槽與工裝主體上的縱向定位塊配合,確定工裝在副車架上的位置,縱向定位卡槽和定位塊定位面通過機加工保證配合精度。縱向定位卡槽和定位塊的配合面具有一定的寬度,可避免工裝主體偏斜,為進一步防止工裝偏斜也可左右各布置一個縱向定位卡槽,增強工裝的定位保證能力。

為保證4個定位塊的相對位置,同樣是將4個凸面限位塊組焊到工裝主體上后,用加工中心整體加工4個凸面限位塊的配合面,保證4個限位塊的位置和定位面精度。凹形定位塊側面貼到副車架縱梁面定位,因此4個面限位塊不需要限定凹形定位塊的左右位置。

其工作原理為副車架組焊完后,仍然放置在組焊平臺上,直至組焊完凹形定位塊。首先根據前臺在副車架的縱向定位尺寸,在組焊平臺的T形槽內移動縱向定位卡槽確定其位置,再用螺栓緊固在組焊平臺上。縱向定位卡槽固定好后,直至下一個縱向定尺寸不同的副車架換產前,縱向定位卡槽維持不動,一次定位批量生產同型號產品。然后副車架定位塊工裝通過縱向定位塊插入縱向定位卡槽中,確定其縱向位置,再用定位夾緊裝置將工裝主體定位夾緊在副車架上。工裝凸面限位塊的位置即為凹形定位塊的位置,將凹形定位塊插入工裝凸面限位塊,緊貼副車架縱梁外側,即可確定其位置。點焊固定凹形定位塊,拆卸定位工裝主體,在組焊平臺上完成凹形定位塊的焊縫焊接。

圖4 副車架定位塊工裝

5 前臺互換性的實現

使用前臺定位塊工裝后,前臺4個凸形定位塊的相對位置精度得到提高,同時因為定位塊工裝的定位與前臺組焊工裝的定位基準相同,所以前臺4個定位塊與前臺主體的相對位置也得到了控制,進而前臺關鍵連接尺寸得到控制。使用副車架定位塊工裝后,副車架4個凹形定位塊定位精度提高,也可提前焊接在副車架上,且其在副車架的前后距離一次定位后,同型號產品,不再需要重復定位,提升了工作效率。

在使用工裝后,可將前臺和副車架各自的定位塊先焊接好,再將兩者直接裝配起來,不再需要配焊,后續裝調或維修時,前臺也可進行調換,最終實現了前臺的互換。制造工藝改進后,前臺和副車架可分別完成焊接,再進行集中裝配,避免了配焊,有利于流水作業生產,前臺與副車架組裝狀態如圖5所示。

圖5 前臺與副車架組裝狀態

6 結語

通過分析混凝土攪拌運輸車前臺在實際生產制造中前臺與副車架需要配對使用,不具有互換性的情況,提出了在分散制造,集中裝配模式下,需提高前臺互換性的改進方向,方向確定后進行了工藝改進提升,設計制作了定位精度高的工裝,通過工裝保證了關鍵連接定位塊的位置精度,進而提高了前臺的互換性。

本文詳細闡述了提高前臺互換性的控制點、解決思路、詳細的工裝設計過程,形成了一種解決定位塊結構配焊的思路和工藝方法。前臺實現互換性后,極大地的便利了生產的組織協調,利于標準化作業,提高生產效率,降低生產成本。在提高混凝土攪拌運輸車零部件互換性的工藝改進中起到了示范作用,也為有類似該定位結構的機械產品提供了一種提高零部件互換性的示例。