多管組氣混槽的改進設計

潘大東,王海濤,劉文明

(吉林省地質技術裝備研究所,長春 130000)

常規氣體攪拌槽是由供氣壓縮機、主進氣管路、輔進氣管路、槽體部件及循環桶等部件構成。槽體部件為滿足氣體擾流需要,要求徑高比例為3∶7,底部底板成60°角的錐底,中心部位設單循環桶樣式。設主進氣管及輔進氣管各一套,布置在循環桶的中心和底部。壓縮空氣經主、輔進氣管進入槽體內的礦漿中,在循環桶的內外壓差及錐形底導流的作用下,形成軸向環流,使礦漿及浸出劑循環混合作用,完成對金精礦的浸出。由于攪拌槽的徑高比接近1∶1,直徑達8 m,若形成底部錐底,將大大增加槽體的高度,對槽子的容積改變較大,因此在設計平底結構時,要對常規的氣體攪拌槽做變型處理。

1 多管組氣混槽的設計

1.1 介質

進入浸出吸附槽的礦漿濃度不超過45%,粒度為-200目,占90%以上。氣混槽所需處理的浸出段工藝參數如下:原料密度:3.2~3.5 g/cm3;礦漿密度:1.38~1.40 g/cm3;濃度:40%;粒度-400目,占90%以上。由此得出礦漿的密度及適中的濃度。粒度較細,在滿足工藝需求的前提下,適合氣動混合作業。

1.2 多管組氣混槽的結構設計

鑒于氣體攪拌槽結構的特殊性,特將槽體的原設計由錐底、單循環桶做以改變,以獲取更廣泛的充氣擾流面積及更大的處理量。具體思路:將圓柱形的槽體內區域劃分成若干個小區域,每個小區域含有獨立的充氣管組,從而作用影響整個槽體的礦漿,以便達到擾流浸出效果。為避免礦漿沿槽體底部邊緣沉積,槽體底部設計與槽體成45°角的圍板。

1.3 多管組氣混槽的參數核定

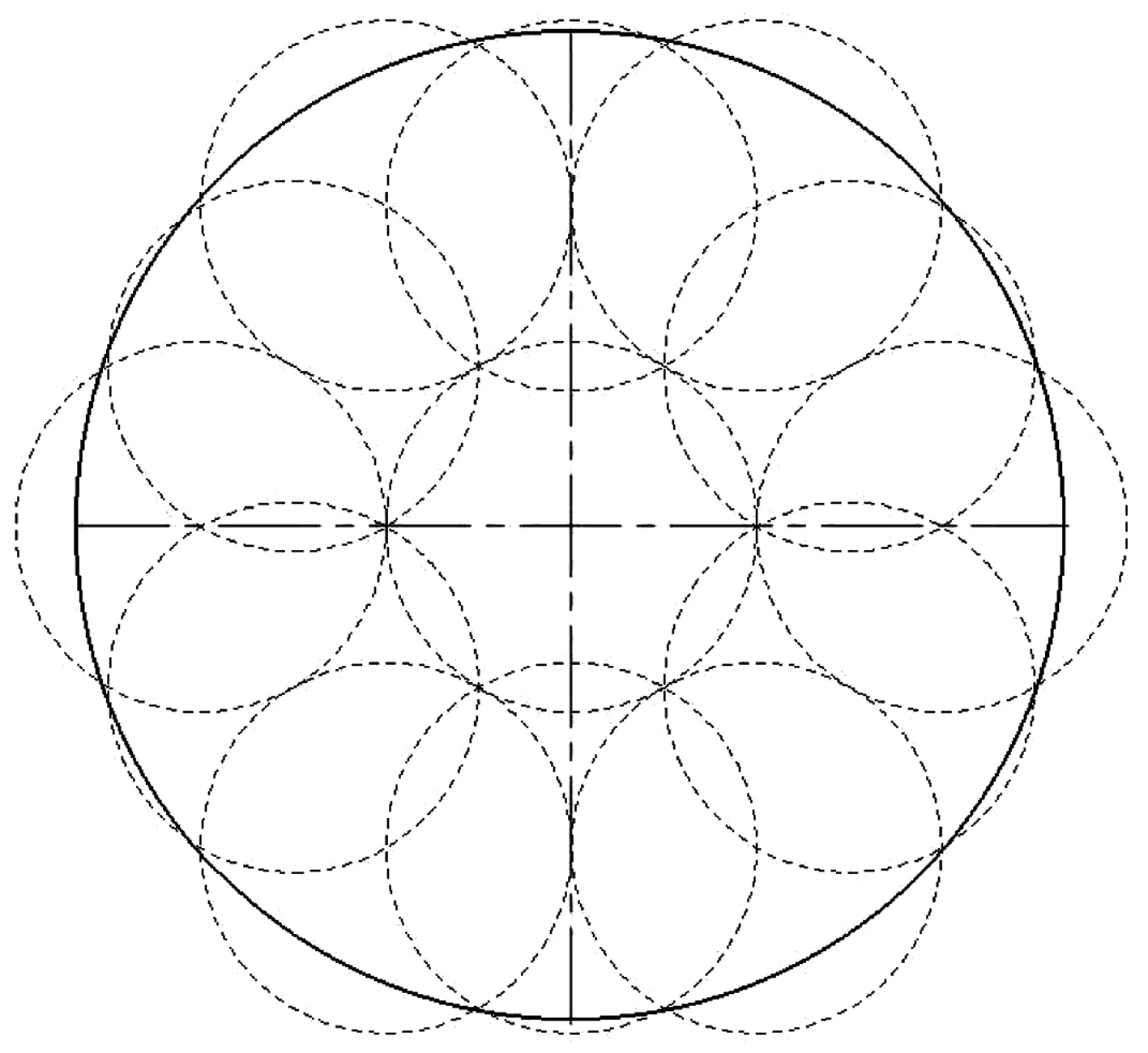

槽體給定規格為φ 8 m×H 9 m。根據平面模型要求,將直徑8 m的區域劃分13個直徑3 m的區域,各區域間互有重合,形成整個槽體區域的全覆蓋,見圖1。

圖1 槽體結構的劃分區域Fig.1 Zoning of tank body structure

1)氣體參數:計算φ 8 m×H 9 m氣體攪拌槽的有效容積為:Vo=430 m3。根據浸出槽充氣量和風壓查詢選礦設計手冊得出單臺攪拌槽所需的風量,計算風量為8.6~10.7 m3/min,充氣壓力2.5~3.5 kg/cm2。

2)空壓機選型參數:攪拌槽暫設定所需8臺,單臺風量按11 m3/min選型,總風量為88 m3/min。必須加附合理的安全系數,安全系數選擇1.6。8臺多管組氣混槽、空氣壓縮機所需總風量按標準選型135 m3/min,為3臺185 kw無油螺桿式空壓機,單臺最大工作壓力0.4 Mpa,流量45 m3/min,即總裝機功率為555 kw。

3)充氣管路直徑選擇計算:本臺多管組氣混槽共計有13組充氣循環管組,為確保底部充氣壓力保持一致,充氣管路直徑的選型可見式(1)。

1.25×13×d0≤d

(1)

其中d0為充氣管直徑(mm);d為進氣管直徑(mm),即為空壓機出氣接口管直徑。計算選取標準管徑φ42 mm,壁厚5 mm。

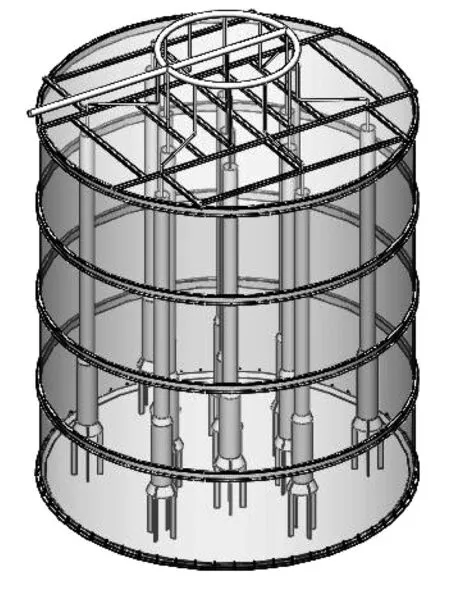

4)多管組氣混槽設計示意結構,見圖2。

圖2 多管組氣混槽設計示意結構Fig.2 Design schematic structure of gas mixing tank of many tubes

2 取樣試驗及結果分析

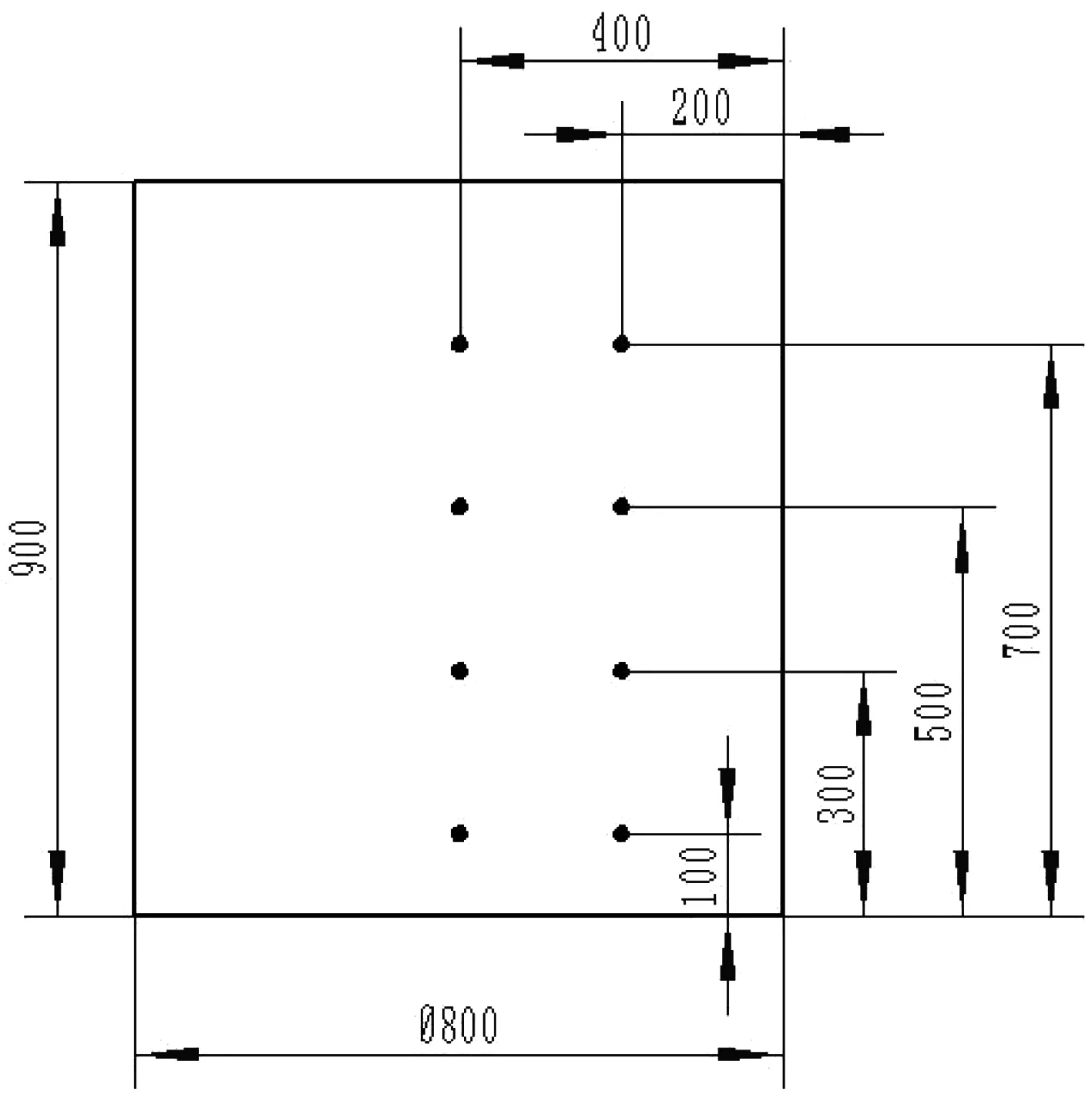

為分析多管組氣混槽結構的可靠性,現將槽體比例縮小,制作成φ 0.8 m×H 0.9 m的有機比例槽體,內部結構及充氣量按比例調整。將模擬礦粉投入槽體內,觀察礦粉與液體的混合效果。同時,對槽內礦漿進行分段采樣,如各段點礦漿濃度及粒度相差不大,即驗證混合效果比較理想。結構比例見圖3。

圖3 多管組氣混槽結構比例Fig.3 Structure ratio of gas mixing tank of many tubes

具體方法:用一段長0.9 m的軟管,將管的一端定位在取樣點處,另一端為取樣出口,吸出礦漿后就可以取樣。

2.1 礦漿濃度

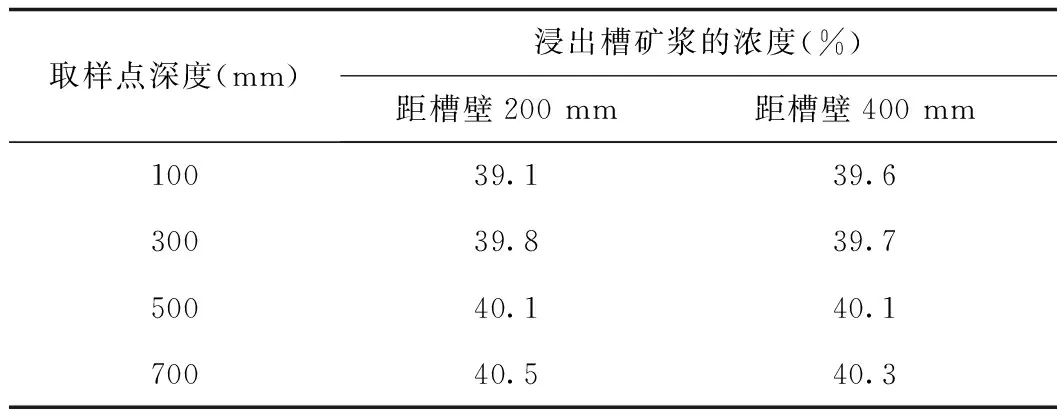

取樣點各深度的礦漿濃度見表1。

表1 浸出吸附槽8個采樣點的礦漿濃度Tab.1 Pulp density of 8 sampling sites of infusion adsorption tank

從表1中可以看出,各取樣點的濃度相差不大,即浸出混合效果較為明顯。

2.2 礦漿粒度

為進一步分析攪拌結果,對以上各點的礦漿進行篩分,結果均為-200目,占90%以上,因此礦漿粒度分布均勻,達到選礦指標。

3 多管組氣混槽的作用效果及與機械攪拌槽的對比

槽體內無動力裝置機構,大大降低了槽體內附件的損耗,延長了氣混槽的使用壽命及更換附件的周期。經過分段礦漿的取樣分析,槽內礦物、藥劑及載金碳混合均勻,達到良好的工藝指標。

4 結語

針對某金精礦氰化選廠選礦工藝改擴項目所設計的直徑8 m,高度9 m的多管組氣混槽,打破了傳統氣體攪拌槽原有結構,通過將槽體容積網格化的重新劃分,增大了槽體的有效容積,取得了高效浸出作業效果。