貴金屬催化劑離子浸漬方法研究與應用

羅金蓮

(長嶺煉化岳陽工程設計有限公司,湖南 岳陽 414000)

貴金屬催化劑是指催化劑產品中含有鎳、鉬、鉑、鎢、鈀、錸等貴金屬或其氧化物、并以此作為活性組份的催化劑。貴金屬催化劑的制備一般是先制備載體、然后用含有活性組份的鹽溶液通過浸漬的方法、將活性組份負載到載體上,再經煅燒趕走浸漬溶液中的水份或揮發份,得到氧化物催化劑,或者用氫氣還原成為細微金屬晶粒并負載在載體上,從而得到高活性的貴金屬催化劑。

貴金屬資源有限、價格昂貴,如鉑、鈀、錸等價格均以克計,每克200~400元不等,貴金屬的利用率直接影響著產品競爭力。浸漬是載體活化的關鍵環節,本文對浸漬工藝方法及浸漬設備的選型進行了一些探索與研究,為生產應用提供借鑒。

1 基本原理

浸漬液在毛細作用下,溶液中的活性組份向多孔結構載體表面遷移,通過滲透、擴散進入載體細孔內壁,進而被載體表面的活性點吸附或進行離子交換,甚至發生反應,從而將活性組份負載到載體上。

2 浸漬分類

浸漬的分類方法有很多種,按工作方式分有間歇浸漬、連續浸漬,按浸漬壓力分有常壓浸漬、壓力浸漬、真空浸漬,按浸漬液用量分有飽和浸漬、過飽和浸漬,按設備的形狀分有罐式浸漬、網帶浸漬、滾筒浸漬、雙錐回轉浸漬、流化床浸漬等等,現對貴金屬催化劑離子浸漬方法進行研究與探討,并提出設計模型,給生產應用提供指導。

3 方法研究與應用

由于浸漬液的用量顯著影響著產品的成本與市場競爭力,本文按浸漬液用量分類法展開研究。

3.1 過飽和浸漬法

過飽和浸漬法指浸漬液的用量遠遠大于載體吸水率、載體全部浸沒在浸漬液中的浸漬方法。

過飽和浸漬法的液固比大于1,設計中一般按1.5~2.0配置。由于浸漬液量大、溶液濃度稀,浸漬時間長,為達活性組份上量要求,有時需要進行多次浸漬―干燥―焙燒的工藝過程。

3.1.1 浸漬濃度的影響

浸漬液濃度依據產品中活性組分要求及浸漬離子特性而定。根據配方要求,結合產品中活性組分的含量、浸漬時液固比、載體孔容、浸漬吸附率等參數,可計算出所需配制的浸漬液濃度。

如:要求浸漬載體中活性組分含量w%(以氧化物重量計),所用載體孔容Vp(mL/g),載體吸水率a(kg水/kg載體),載體充滿浸漬溶液、且溶液中活性組分溶質全部負載在載體上,則浸漬液濃度C(g/L)為:

(1)

其中,K為校正系數,由實驗室測定。

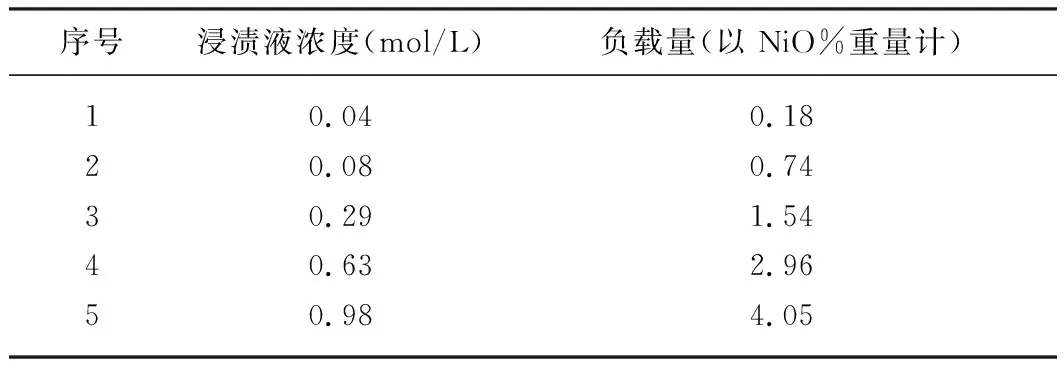

經多次生產抽樣分析,可總結出浸漬液濃度對活性組分負載量的影響。以Al2O3載體浸漬Ni(NO3)2溶液為例,浸漬液濃度對活性組分負載量的影響見表1。從表中數據可以看出,隨著浸漬液濃度增加,活性組分負載量相應增加。

表1 浸漬液濃度對活性組分負載量的影響Tab. 1 Effect of concentration of impregnation solution on active component content

3.1.2 浸漬次數的影響

當要求產品中活性組分含量較高時,使用較高濃度浸漬液。但浸漬濃度過高,活性組份不易浸透載體微孔,使載體微孔內外金屬負載量不均勻,甚至阻塞微孔,因此,常采用低濃度浸漬液多次浸漬的辦法來實現。每次浸漬后,再經干燥、焙燒,使可溶性的活性組分化合物轉變成不易溶解的氧化物沉積在載體上,避免下一次浸漬時,將上一次已沉積在載體上的活性組分沖刷掉。

以鈷鉬耐硫變換催化劑為例,浸漬液中Co含量C2與催化劑上Co含量T2的關系進行檢測分析,浸漬次數對產品中活性組分含量的影響見表2。

表2 浸漬次數對催化劑中活性組分含量的影響Tab. 2 Effect of impregnation times on active component content.

經數理統計分析,可得出經驗公式:

T2=1.288×C20.809

(2)

表2中,載體上負載增量有隨浸漬次數增加而減少的情況,因此在確定浸漬次數時,沒必要為追求高負載量而過多增加浸漬次數,因為許多大孔載體能夠很快地被活性組分所飽和,而微孔載體,每次浸漬增加的活性組分量并不多,增加浸漬次數只會拉長浸漬過程、增加操作復雜程度。此外,浸漬次數過多時,細孔易被活性組分堵塞而使活性降低。

3.1.3 典型設計模型

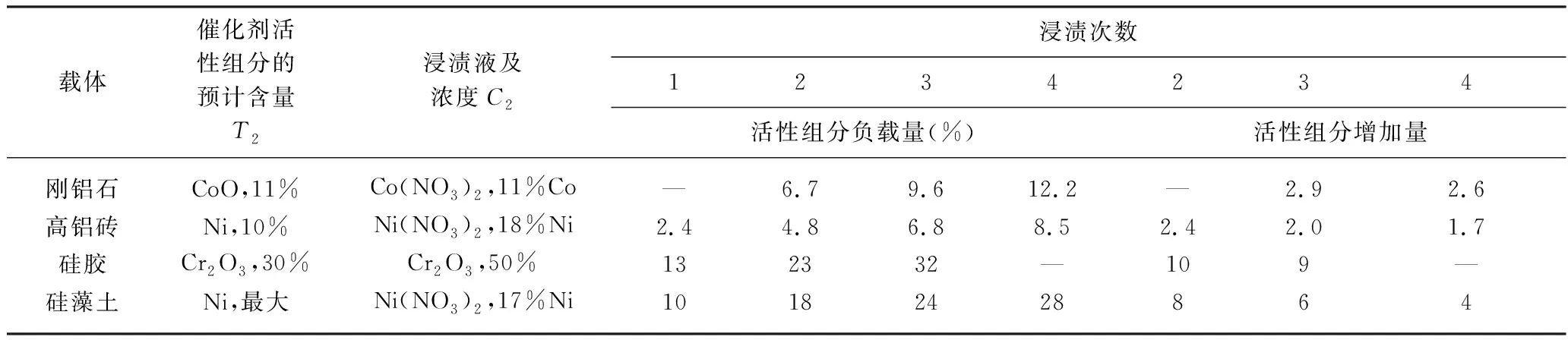

罐式浸漬法是過飽和浸漬的典型代表,其過程示意見圖1。

圖1 罐式浸漬流程示意圖Fig. 1 Scheme of impregnation with tanks

稱重后的載體裝入浸漬罐內,浸漬液經計量后也放入浸漬罐內,根據生產給定的液固比,浸漬液應完全浸沒載體。載體在浸漬罐內與浸漬液充分接觸,待浸漬離子上量情況滿足要求后開啟工業風,將多余浸漬液壓回浸漬前液罐,浸漬殘液放入浸漬后液罐,開啟真空泵,將浸漬殘余揮發份抽排干凈,然后將浸漬載體卸料入干燥設備。

該方法為間歇浸漬法,單罐處理能力小、勞動強度大、生產效率低,尤其浸漬離子種類多時,浸余液種類也多,需要配置較多的貯罐和相應的污水處理設施,對環境影響造成一定壓力。

3.2 飽和浸漬法

飽和浸漬法是指浸漬液的用量剛好等于載體吸水率,此時,載體沒有全部被浸漬液淹沒或剛剛被淹沒。其液固比小于或等于1。

此種浸漬法浸漬液用量少、浸漬時間短,需要采用高濃度浸漬液。而高濃度浸漬液受金屬鹽溶解度的限制,故常采用加熱升溫來提高活性組分金屬鹽的溶解度。

3.2.1 間歇飽和浸漬法

此種浸漬法的典型代表是雙錐回轉浸漬,生產效率比罐式浸漬有較大進步,無浸余液產生,也不需配置浸余液貯存設施及浸余廢液處理設施,屬環境友好型浸漬方式。

其裝填系數不能超過0.5,且只能批式生產,單臺設備處理能力有限,為達到一定的生產規模常常采用增加設備臺數的方式。

雙錐回轉浸漬工作過程示意見圖2。

1-雙錐回轉筒體 2-夾套 3-轉軸4-支承座 5-傳動機構 6-密封腔圖2 雙錐回轉浸漬流程示意圖Fig. 2 Scheme of impregnation with double conic rotary dryer

載體裝填完畢,封閉進料口,開啟雙錐回轉浸漬機,然后開啟浸漬液輸送泵,在一定的液固比下將浸漬液連續不斷地噴灑在翻騰的載體上,使液固相充分混合、浸漬液全部附載到在載體上。

3.2.2 快速連續飽和浸漬法

快速連續飽和浸漬是指載體與浸漬液連續不斷的接觸、且在極短的時間內完成浸漬的過程,可以實現連續生產和自動控制,極大的提高了勞動生產率。

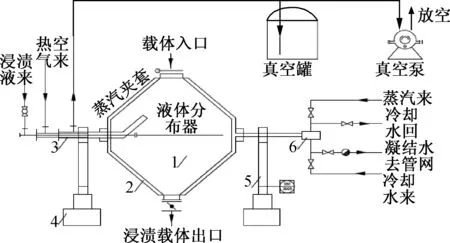

快速連續飽和浸漬法是一種新型的噴淋浸漬法,它保留了飽和浸漬和噴淋浸漬的所有優點,并克服了過飽和浸漬、飽和浸漬和噴淋浸漬的所有缺點,且在浸漬工藝及浸漬設備上實現了全新突破。其過程示意見圖3。

圖3 快速連續飽和浸漬流程示意圖Fig. 3 Scheme of rapid and continous saturated impregnation

載體經螺旋送料器送入浸漬霧化器的流化腔內,在壓縮風的作用下呈流化狀態。配制好的浸漬液用泵送至浸漬霧化器的霧化室,在壓縮風的作用下經霧化噴嘴噴入流化腔內的流態化載體上,在幾毫秒的接觸時間內將活性組分附著到載體上,附著了活性組分的浸漬載體再經螺旋送料器在幾秒的時間內送入干燥系統進行干燥,整個浸漬過程在極短時間內完成,可實現連續生產。其突出優點主要如下:

(1) 該方法是對傳統浸漬工藝的提煉和升華,實現了快速連續浸漬,浸漬時間極短(僅幾毫秒),提升了國內催化劑的整體制備水平。

(2) 具有浸漬工藝連續、浸漬時間極短、離子上量均勻、浸漬質量穩定、浸漬效率高、浸漬鹽單耗低等特點,活性組份利用率為100%。極大地提高了浸漬離子利用率,降低了貴金屬鹽的產品單耗。如某催化劑制備企業采用此新型浸漬法進行鎳離子浸漬,與傳統浸漬方法相比,硝酸鎳的單耗可降低40 kg/t產品,折合人民幣2 560元/t產品。

(3) 自動化程度高、浸漬過程實現全自動控制,操作簡單,降低了勞動強度。

(4) 無需浸余液回收處理配套設施或相應真空抽吸設施,減少初始投資約150萬元,降低操作費、維修費用約20萬元/年。同時減少了相應單元設備布置空間、節約了土地資源。也有效避免了重金屬廢液排放問題,實現清潔生產。

3.3 模型對比

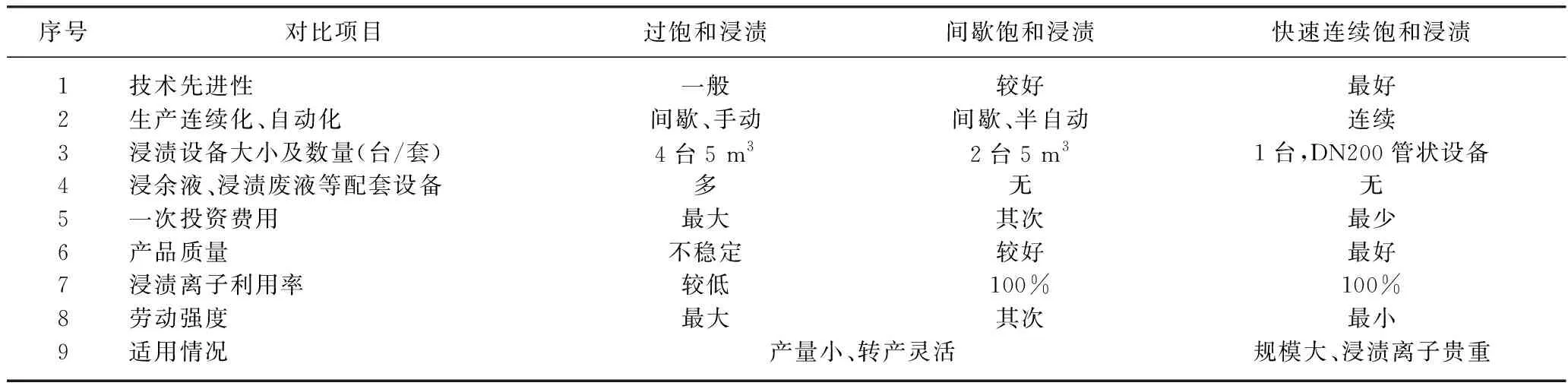

各浸漬模型浸漬設備大小、數量及配置情況互不相同,以一條1 500 t/a的貴金屬催化劑生產線為例,其浸漬工序特性對比如表3。

表3 不同浸漬工藝特性對比表Tab. 3 Comparative table of different methods of impregnation

由表3可知:當裝置規模大、產品質量要求高、浸漬離子貴重時應優先選擇快速連續飽和浸漬工藝。

4 結束語

貴金屬資源是十分有限的,如何提高貴金屬利用率是每一個科技工作者都應該思考的問題,本文代表個人觀點、 愿與同道仁人分享并進一步共同探討。