響水澗電站巖錨梁承載試驗安全監測成果分析

時二強

(中國水利水電第五工程局有限公司,四川 成都 610066)

巖錨梁橋機承載力試驗是檢驗橋機工作狀態及巖錨梁承載能力是否滿足設計條件及相關規范標準要求最直觀、最有效的方法。采用向橋機逐級加載的方式,將荷載傳遞給巖錨梁混凝土,并通過巖臺、拉壓錨桿等巖錨梁結構支撐體系傳遞至周邊巖體。利用設置在巖錨梁混凝土內部及其支撐體系中的監測儀器,對其承載受力狀態進行系統、全面的監測和分析,檢驗巖錨梁結構體在額定荷載及有限超載情況下各結構部件的安全狀態,驗證設計構思和構造設置的正確性及合理性。

1 概 述

響水澗抽水蓄能電站位于安徽省蕪湖市境內,地下廠房發電機組安裝及運行期檢修維護吊裝工作由布置在主廠房內的兩臺型號為QD250/50t/10t-23.5A3的室內、雙梁、單小車電動橋式起重機(簡稱橋機)完成。橋機軌道布置在地下主廠房上、下游邊墻所設置的巖錨梁上。橋機在工作過程中,通過自身結構將荷載傳遞給巖錨梁,再由巖錨梁結構將荷載傳遞至周邊圍巖,以達到橋機承載要求。為保證巖錨梁的安全運行,結合橋機試驗進行了巖錨梁承載試驗,對巖錨梁結構在各種負荷工況的運行情況進行全面檢測和分析。

2 工程條件

2.1 工程地質

2.1.1地質巖性

2.1.2 巖石物理力學指標

室內巖石物理力學性質試驗成果表明:微風化—新鮮花崗巖的干、濕重度基本接近,其干重度為24.79kN/m3、濕重度為25.06kN/m3,干、濕抗壓強度分別為116.0MPa、100.0MPa,彈性模量(E50)為56.5GPa;而閃長玢巖的干、濕重度相對略高,其干重度為25.41kN/m3、濕重度為26.15kN/m3,干、濕抗壓強度分別為88.0MPa、36.0MPa,彈性模量(E50)為25.8GPa。

巖體地應力測試結果顯示:三維應力最大主應力值平均為9.79MPa,中間主應力值平均為6.24MPa,最小主應力值平均為3.86MPa。工程區的水平應力值大于垂直應力值,其地應力系數λ=2.12~2.78。主應力方向與所在區域NEE向構造應力場主壓應力方向相近,反映工程區地應力仍以構造應力為主的總體趨勢。

2.2 巖錨梁結構及錨桿布置

巖錨梁分別沿廠房上、下游邊墻在廠左0+138.500~廠右0+018.500范圍內布置,全長157m。巖錨梁混凝土頂部高程-25.700m,梁底高程為-28.250m,壁座角27.5°,梁體下部傾角為30.3°。巖錨梁巖臺區域在巖壁上部布置兩排懸吊錨桿,傾角分別為25°、20°,直徑為36mm,入巖長度8.7m,間距75cm,梅花形布置;巖臺下拐點部位布置一排受壓錨桿,直徑為32mm,入巖長度4.5m,傾角為30.3°。監測錨桿安裝角度、位置、入巖深度及梁內長度與其相同。

2.3 巖錨梁及周邊圍巖監測項目

巖錨梁結構及周邊圍巖主要監測項目有梁底巖臺處壓應力、梁與巖壁間界面開合度、梁內縱向分布和環向主鋼筋應力、巖錨梁拉壓錨桿應力及周邊圍巖內部位移及錨桿應力等。

3 試驗工況及檢驗標準

本試驗采用單臺橋機(單臺橋機額定起重量為250t)起吊配重塊逐級加載的方式,分別在設計指定位置進行巖錨梁靜荷及動荷承載試驗。其中,最大試驗荷載:靜載為312.5t(125%)、動載為275t(110%),具體荷載試驗工況和檢驗標準如下。

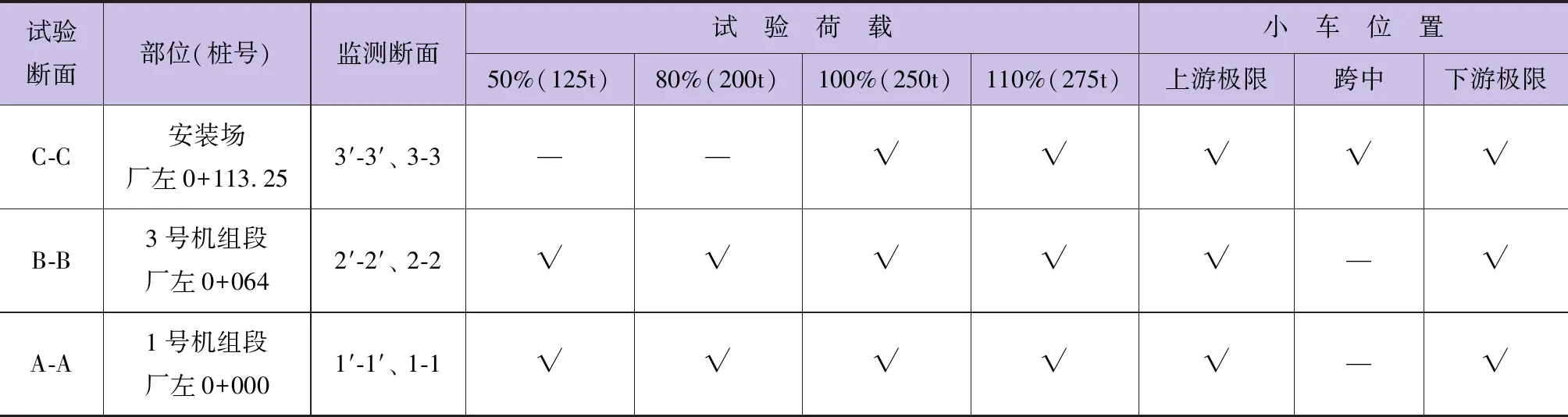

3.1 主要試驗工況

3.1.1 靜荷載試驗

靜荷試驗在安裝場內(廠左0+113.25)按照分級加載方式完成。分級加載順序為:0→50% (125t)→80% (200t) → 100% (250t)→125% (312.5t)。試驗方法為:當荷載為0和100% (250t)時,小車持荷沿橋機自身軌道上、下游往返行走3次,并分別在小車上游極限位置、下游極限位置和跨中處懸停10min;當荷載為50%(125t)、80%(200t)、125%(312.5t)時,小車只在橋機主梁跨中起吊荷載。

3.1.2 動荷載試驗

由于巖錨梁地質條件及調動方式不同,為能夠準確收集動荷載試驗數據,較全面地反映巖錨梁的實際工作狀態,動荷載試驗選擇在3個斷面分別完成設定的荷載工況。分級加載順序為:100%(250t)→110%(275t)→50%(125t)→80%(200t)→100%(250t)→110%(275t)。每級加載時,按照下述方法進行試驗:

a.橋機停在試驗斷面A-A(安裝場),小車位于跨中,分別起吊100%和110%荷載,并反復運行起升及小車行走機構,以確定各部件工況良好。小車往返行走過程中,分別在上游極限位置、下游極限位置和跨中懸停10min。

b.試驗斷面A-A試驗項目完成后,依次完成50%、80%、100%和110%的動載試驗。橋機運行方式為:首先,橋機在安裝場起吊試驗荷載,并將小車運行至上游極限位置;然后,橋機從安裝場行走至廠右0+018.5處停止,并將小車運行至下游極限位置;最后,橋機在小車位于下游極限位置情況下返回安裝場。巖錨梁試驗監測斷面見圖1,各試驗斷面對應位置及荷載工況統計見表1。

圖1 巖錨梁試驗監測斷面

表1 動荷載試驗斷面對應位置及荷載工況統計

3.2 巖錨梁應力、位移警戒值

3.2.1 試驗荷載大于等于額定荷載

大于等于100%總額定荷載時,正常錨桿最大應力增值應小于50MPa,相應巖錨梁與巖壁之間的最大縫隙增值應小于0.5mm,緊鄰巖錨梁上下排多點位移計的最大位移增值應小于0.5mm。

3.2.2 試驗荷載等于80%額定荷載

80%總額定荷載時,正常錨桿最大應力增值應小于30MPa,相應巖錨梁與巖壁之間的最大縫隙增值應小于0.3mm,緊鄰巖錨梁上下排多點位移計的最大位移增值應小于0.4mm。

3.2.3 試驗荷載小于80%額定荷載

小于80%總額定荷載時,巖錨梁上的錨桿應力值、相應巖錨梁與巖壁之間的最大縫隙、緊鄰巖錨梁上下排多點位移計的最大位移增值控制要求與80%總額定荷載試驗時相同。

4 監測儀器布置和監測方法

4.1 監測儀器布置

在橋機承載試驗過程中,為能夠較多地獲取巖錨梁工作狀態數據和對周邊圍巖的影響能力數據,為后續巖錨梁安全工作狀態分析提供充足依據,選取巖錨梁設計監測斷面所有監測儀器及緊鄰巖錨梁位置上下各一層圍巖監測儀器參與試驗分析。

4.1.1 巖錨梁監測項目

巖錨梁上、下游各設置3個監測斷面,且上、下游斷面同樁號布置。每個斷面監測項目由拉錨桿(2根)和壓錨桿(1根)應力、巖臺(粱底)壓應力、縱橫向鋼筋應力、側巖壁與梁體界面開合度組成,且所有儀器均同斷面埋設。巖錨梁安裝監測儀器共計96支。巖錨梁監測項目和儀器見表2,巖錨梁監測儀器布置斷面見圖2。

表2 巖錨梁監測項目和儀器 單位:支

圖2 巖錨梁監測儀器布置斷面

4.1.2 圍巖監測項目

圍巖監測范圍選定在靠近巖錨梁頂部和底部的同斷面圍巖監測儀器范圍內。監測項目有圍巖位移和錨桿應力。其中,4點式多點位移計12套、3點式錨桿應力計17套。

4.2 監測方法

為確保試驗過程中能夠順利、及時、全面地獲取監測數據,試驗前將每個斷面監測儀器進行編排接入集線箱,設置臨時測站,進行人工快速測讀。

為能夠快速鑒別數據是否超標,在試驗前將各支監測儀器增長警戒值換算為對應的模數變化值,填入數據記錄表對應位置,以便試驗過程中能夠第一時間判斷安全狀態,建立迅速動態反饋機制。

5 巖錨梁監測成果及分析

試驗涉及監測儀器195支,采集到的數據量大。為了方便比較和分析,選擇每支儀器最不利負荷工況(即荷載距離儀器最近的工況)的觀測數據進行分析,獲取試驗特征值(即峰值)。儀器監測成果值采用凈增量值,即以試驗開始時的觀測值作為基準值(零值),試驗加載過程中測值相對于基準值的凈增量作為成果值。

5.1 錨桿應力監測

為能夠全面對比分析靜、動載荷過程對巖錨梁安全運行狀態的影響,較好地展示實際受力狀態,現以安裝間下游側巖錨梁3-3監測斷面3套錨桿應力計(2點式壓錨桿R3-1,3點式拉錨桿下排R3-2 、上排R3-3,依序自下而上布置)為例,對錨桿應力監測成果進行分析。巖錨梁錨桿應力監測成果見表3。

表3 巖錨梁錨桿應力監測成果 單位:MPa

由表3可見,巖錨梁逐級加載過程中,錨桿應力值隨荷載量增加而相應增大,大值均發生在距離巖壁最近的測點,且隨測點深度的增加明顯減小,符合普遍規律。試驗結束后,卸荷應力值普遍保持在一定范圍內,未立即恢復至試驗開始時的初始值,表明應力釋放是一個緩慢的過程,不能瞬間釋放,與其他工程試驗結果表現一致。

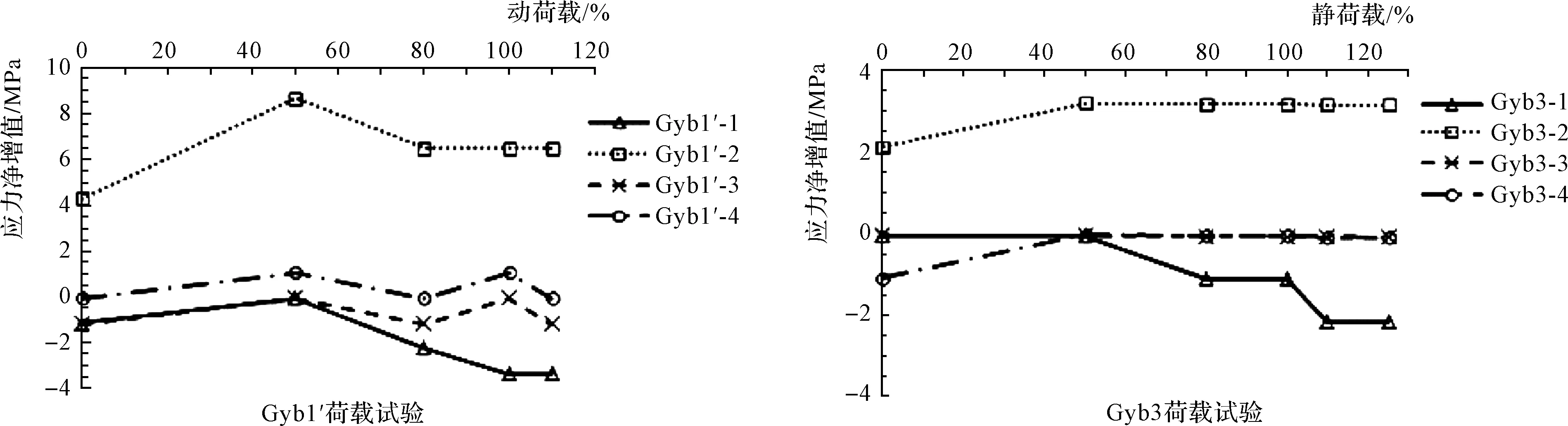

兩排拉錨桿靜荷載應力增長值表現為,同深度測點應力增長值上排大于下排,且距離巖壁最近測點尤為明顯。R3-2(下排)、R3-3(上排)各測點應力凈增量對比曲線見圖3。

圖3 錨桿應力計R3-2、R3-3各測點應力凈增量對比曲線

其他部位監測錨桿應力值凈增量隨荷載的增加也有明顯增加,由于個別工況下動載停車位置不同,造成應力增量與荷載的規律性不明顯,但應力凈增量都小于標準警戒值。

綜合所有監測錨桿應力值成果,當載荷加到80%總額定荷載時,正常錨桿應力凈增量最大值為4.38MPa,錨桿最大應力凈增量遠小于30MPa警戒值;當載荷至125%額定荷載,重達275t時,錨桿應力凈增量最大值為8.01MPa,小于正常錨桿應力凈增量控制值50MPa標準要求,表明巖錨梁工作安全余度很大。

5.2 鋼筋應力計監測

鋼筋應力與荷載關系曲線見圖4。由觀測成果可以看出:在逐級加載過程中,鋼筋應力值隨荷載量增加而相應增大,且鋼筋應力值與荷載關系曲線大致呈線性。當載荷達到110%額定荷載時,鋼筋最大應力凈增量為6.47 MPa,遠小于同工況(參照)錨桿應力規定值50MPa,反映出巖錨梁設計配筋滿足運行需要。

圖4 巖錨梁鋼筋應力與荷載關系曲線

5.3 巖錨梁與巖壁間開合度監測

為監測巖壁與混凝土梁間接觸狀態,在巖錨梁澆筑時在巖錨梁與巖壁之間安裝12只差阻式測縫計(簡稱界面測縫計),每兩支一組垂直布置在巖錨梁設計監測斷面位置。

從界面測縫計監測成果看,巖錨梁與巖壁間縫面的開合度(凈增量)在所有試驗工況下,普遍小于0.02mm,且均未超過巖錨梁與巖壁之間最大縫隙增值0.3mm、0.5mm的警戒標準值。此監測成果表明,混凝土梁與巖壁間結合面接觸良好,巖錨梁工作狀態正常。

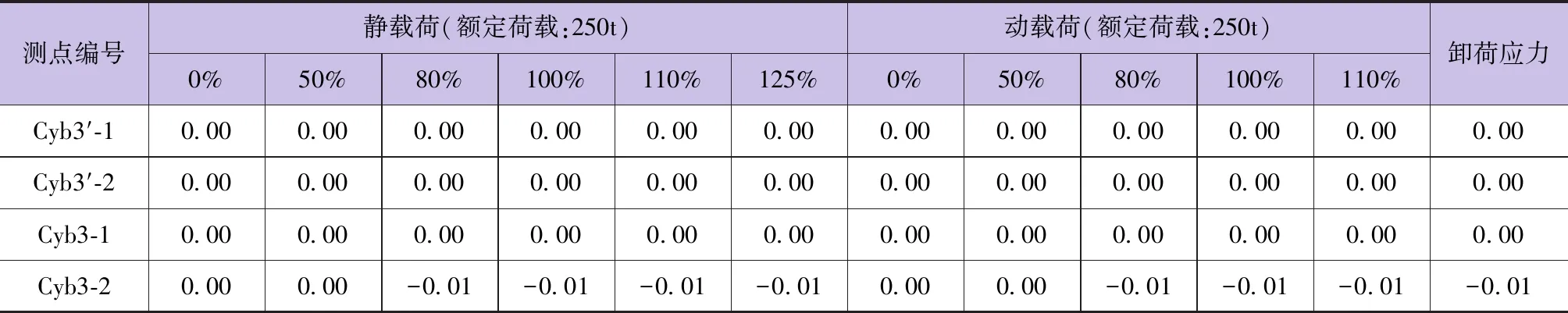

5.4 巖臺壓應力監測

通過對埋設在安裝場巖錨梁設計監測斷面的4支壓應力計(上、下游監測斷面各2支,在巖臺部位上下布置)進行全工況試驗,對巖錨梁底部巖臺在不同工況下壓應力變化進行監測。壓應力凈增量監測成果見表4。

表4 壓應力凈增量監測成果 單位:MPa

從表4可以看出,橋機荷載作用對粱底巖臺沒有產生影響。由此推斷,巖錨梁作為剛性梁結構在外界作用力下,其主要受力載體為混凝土梁及懸吊錨桿(拉錨桿)結構。

5.5 圍巖內部位移與錨桿應力監測

為了解巖錨梁使用時對其周邊圍巖穩定性的影響,在巖錨梁承載試驗過程中對巖錨梁周邊圍巖監測儀器多點位移計和錨桿應力計進行同期測讀。

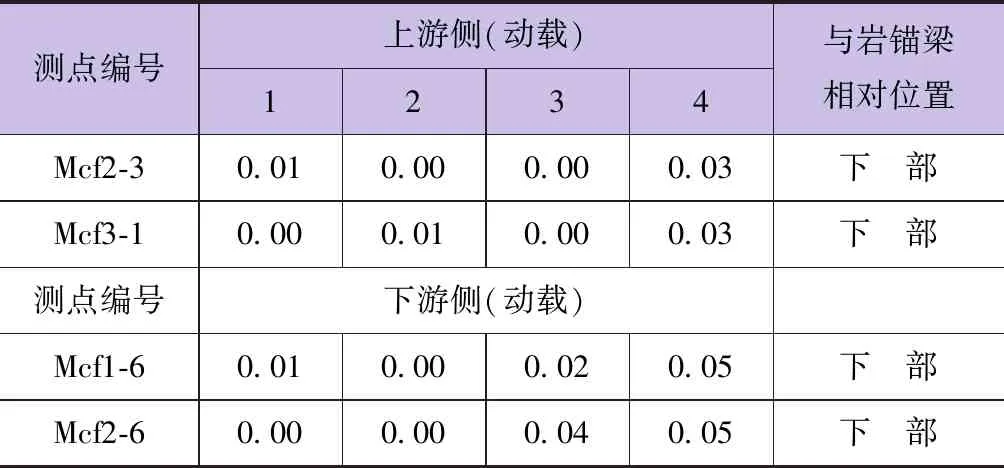

由圍巖多點位移計監測成果可知,廠房圍巖變形增量很小,且較大值均發生在巖錨梁下部。其中,最大值為0.05mm,發生在下游邊墻1號、3號母線洞頂部(巖錨梁下部)附近的多點位移計Mcf1-6、Mcf2-6處,其他部位圍巖受巖錨梁橋機承載試驗影響不明顯。此結果表明,在橋機荷載作用下,巖錨梁附近圍巖變形主要受高邊墻復雜交叉洞室影響,該值小于巖錨梁附近圍巖變形增量小于0.4mm的標準,表明巖錨梁周圍巖體穩定。巖錨梁附近圍巖變形監測成果較大值見表5。

由圍巖錨桿應力計監測成果可知,在巖錨梁橋機荷載作用下,廠房圍巖錨桿應力變化不明顯,且拉、壓應力均有存在,最大拉應力為2.21MPa、最大壓應力為

表5 巖錨梁附近圍巖監測成果較大值 單位:mm

3.42MPa,滿足正常錨桿最大應力增值應小于30MPa的標準。巖錨梁附近圍巖錨桿應力監測成果見表6。

表6 巖錨梁附近圍巖錨桿應力監測成果 單位:MPa

分析認為,在橋機荷載作用于巖錨梁過程中,廠房圍巖變形、錨桿應力變化均不明顯,說明橋機荷載未對周圍巖體產生較不利影響。

6 結 語

通過對橋機各種載荷工況作用下所獲得的監測數據進行系統、全面的分析可知:

a.巖錨梁在承受各級試驗荷載工況下,其內部及周邊圍巖監測儀器變化量值均滿足最小設計警戒標準值要求。即:當試驗荷載等于80%總額定荷載時,正常錨桿最大應力增值應小于30MPa,相應巖錨梁與巖壁之間的最大縫隙增值應小于0.3mm,緊鄰巖錨梁上下排多點位移計的最大位移增值應小于0.4mm。

b.監測成果表明,巖錨梁橋機承載試驗過程中所有監測數據均遠遠小于設計標準值,設計安全裕度充足。

c.巖錨梁橋機承載力試驗驗證了巖錨梁在各種工況下均可處于安全工作狀態,且在超載情況下應力應變、位移等設計指標仍有較高裕度。

d.驗證了設計假定和設計結構的合理性。

e.證明了巖錨梁施工質量的可靠性。