弓長嶺鐵礦巷道掘進掏槽孔超深長度優化試驗研究

楊仁樹 王 渝 宮國慧 趙 勇 左進京 駱浩浩 鄭昌達

(1.北京科技大學土木與資源工程學院,北京100083;2.北京科技大學城市地下空間工程北京市重點實驗室,北京100083;3.中國礦業大學(北京)深部巖土力學與地下工程國家重點實驗室,北京100083;4.中國礦業大學(北京)力學與建筑工程學院,北京100083;5.鞍鋼集團礦業有限公司,遼寧鞍山114046)

礦山巷道掘進是影響礦山生產效率的主要環節之一,其掘進進尺、掘進效率等對后續施工工程效益具有重要影響。我國礦山巷道掘進中鉆爆法依然是巖石井巷掘進的主要工法之一,占比達到95%以上[1]。對于采取鉆爆法施工的掘進巷道,爆破參數設計是能否實現安全、高效爆破的關鍵影響因素。

爆破掘進進尺的關鍵在于掏槽,如何提高炮孔利用率一直是諸多學者研究的重點。王忠康等[2]針對超大斷面硬巖巷道,提出了三級復式楔形掏槽方式,現場試驗取得了較高的炮孔利用率。張召冉等[3]提出了“二階二段”掏槽技術,通過理論分析并結合現場試驗,驗證了該技術在巖巷深孔掏槽爆破中具有良好的適用性。龔敏等[4]通過改變單孔裝藥量和設置中心眼來探究爆破參數對爆破效果的影響,優化后的爆破方案在堅硬巖石巷道施工中取得了良好的效果。楊國梁等[5]提出了復式楔形深孔掏槽爆破方法,研究了該掏槽方式下應力波的傳播規律,并將復式楔形掏槽爆破應用于現場,取得了良好的爆破效果。單仁亮等[6-7]提出了準直眼掏槽方式,通過理論分析、模型試驗并結合現場試驗,分析了新掏槽方式的良好應用效果。郭東明等[8]將中心大空孔掏槽爆破技術應用于益新煤礦巖巷掘進中,現場試驗表明該技術應用后顯著提高了巷道掘進速度。楊國梁等[9]根據切縫藥包對爆炸能量的導向性,提出了采用切縫藥包進行掏槽爆破,在實際工程應用中取得了96.7%的炮眼利用率,驗證了“先切后掏”思路的可靠性。

基于上述成果分析可知,學術界對于掏槽優化的研究主要集中在掏槽布孔方式改變上,對于掏槽孔超深長度的改變造成炮孔利用率變化這一問題的研究鮮有涉及。為了探尋掏槽孔超深長度與炮孔利用率的內在關系,本研究基于弓長嶺鐵礦巷道掘進開展現場試驗,以掏槽孔垂直深度作為單一變量,旨在尋求不同進尺方案所對應的合理掏槽孔垂直深度。

1 金屬礦山掏槽參數存在的問題

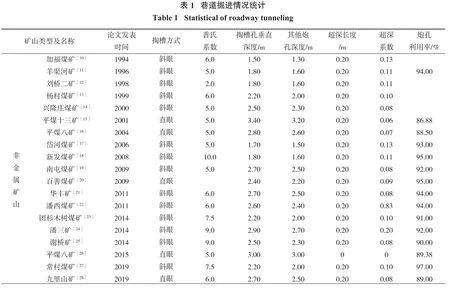

通過查閱相關文獻,統計了部分金屬礦山與非金屬礦山爆破掘進巷道的巖性特征強度、掏槽孔垂直深度、其他炮孔深度、掏槽方式、炮孔利用率等信息,結果如表1所示。

行業內通常采用巖石堅固性系數f(即普氏系數)來描述巖石的力學特性。通過對表1進行數據處理得到表征巖石普氏系數與掏槽孔超深、炮孔利用率的關系示意圖(圖1)。由圖1可知:①金屬礦山巷道掘進中巖石普氏系數f普遍為10~17,平均炮孔利用率基本維持在90%左右;對于煤礦而言,f值普遍小于10,平均炮孔利用率為92%左右;硬巖巷道相對于軟巖巷道爆破效率較低。②無論是金屬礦山還是非金屬礦山,巖性雖然不同,但是掏槽孔超深長度并沒有明顯改變。

為更加直觀地觀察掏槽孔超深分布范圍,對表1數據進行了進一步統計分析,結果如圖2所示。由圖2可以看出:金屬礦掏槽超深長度基本保持在0.2 m及以下,占統計數據的95.2%,極少超過0.2 m,占統計數據的4.8%。

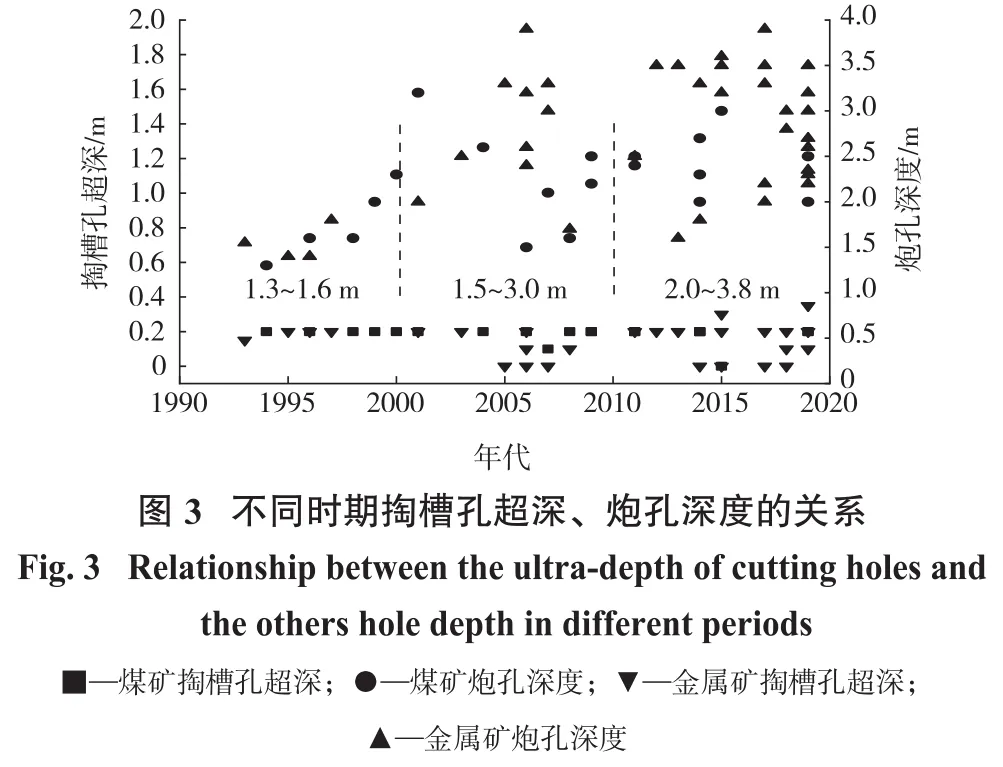

炮孔深度(本研究指非掏槽孔深度)對于巷道掘進的影響至關重要。通過圖3可以看出,隨著年代的變化,炮孔深度由20世紀90年代的1.3~1.6 m穩步提升。進入21世紀以來,隨著礦產資源需求的不斷提高,中深孔技術的探索以及井下生產過程中鑿巖設備的推廣應用,炮孔深度逐漸提高,2010年以來,炮孔平均深度達到2.5 m以上,最高甚至達到3.8 m,說明中深孔爆破是歷史發展的必然趨勢。但是掏槽孔超深長度始終維持在0.2 m及以下,其合理性有待商榷,因此探討掏槽孔深度與炮孔利用率的關系是必要的。

2 掏槽孔超深優化現場試驗

為探討金屬礦山巖石巷道掏槽孔合理超深范圍對炮眼利用率的影響,本研究在弓長嶺鐵礦+140 m水平某采礦巷道進行了兩種進尺的現場爆破試驗。

2.1 工程概況

弓長嶺鐵礦+140 m水平某采礦巷道巖性以鐵礦石、綠泥巖為主,不同巖石有明顯的分界面。巷道斷面形狀為直墻半圓拱形,巷道寬3.4 m、高3 m(墻高2 m、拱高1.4 m),凈斷面面積為9.6 m2。鑿巖設備采用7655氣腿式鑿巖機,炮眼直徑為40 mm,雷管采用礦用半秒導爆管雷管,炸藥采用二級巖石乳化炸藥。爆破方案采用楔直復合掏槽全斷面一次起爆。

2.2 鐵礦石巖石物理力學特性

回采巷道巖性以鐵礦石為主,鐵礦石普氏系數f為22~26,屬于特別堅硬的礦石。巖性對爆破效果的影響較大,鐵礦石的力學性能參數如表2所示。

2.3 試驗方案

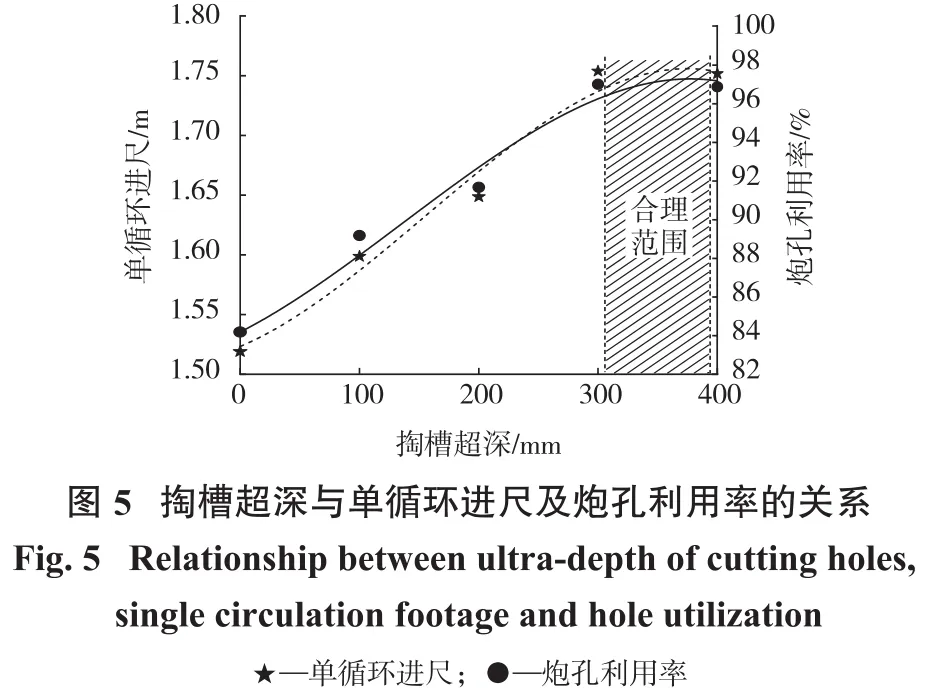

2.3.1 輔助孔和周邊孔深1.8 m試驗方案(方案1)

根據鐵礦石力學性能參數、回采巷道斷面大小、鑿巖機類型、雷管及炸藥性質等因素采用楔直復合掏槽,布置4對楔形掏槽孔和3個中心孔(圖4)。輔助眼及周邊眼深1.8 m,掏槽孔垂直超深分別為0、100、200、300、400 mm,共設計了5組試驗方案。掏槽眼及輔助眼裝藥系數為1,周邊孔采用空氣間隔裝藥。楔形眼采用一段雷管,中心眼采用二段雷管。

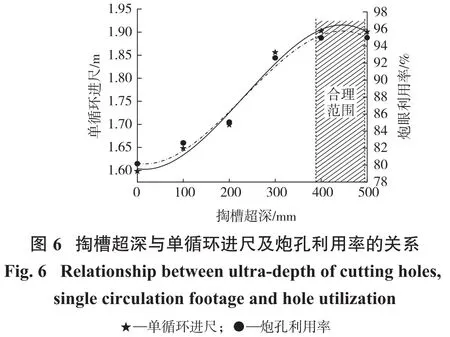

2.3.2 輔助孔和周邊孔深2.0 m試驗方案(方案2)

在相鄰巷道(巖性、斷面大小基本一致)設計了周邊孔和輔助孔深為2 m的掘進方案,通過改變掏槽眼超深(0、100、200、300、400、500 mm),共進行了6組試驗。具體爆破方案參數取值如表3所示。

2.4 試驗結果分析

2.4.1 方案1

輔助孔和周邊孔孔深為1.8 m時,對0~400 mm范圍內掏槽超深變化的5組爆破試驗結果分析(圖5、表4)可知:相比于掏槽超深200 mm,小于此超深時,炮眼利用率明顯減小,實際單循環進尺最低減少到1.52 m;大于此超深時,炮眼利用率顯著提高,但是存在一個臨界值,炮眼利用率不再明顯提高,即炮眼利用率最高為97%,實際單循環進尺最高達到1.75 m。

2.4.2 方案2

對單循環進尺為2 m的6組爆破試驗結果(圖6、表5)進行分析可知:隨著超深從0 mm提高到500 mm,炮眼利用率從80%提高到95%,實際單循環進尺從1.6 m提高到1.9 m,增加了0.3 m;超深400 mm時,曲線出現類似拐點,即合理超深范圍為400~500 mm。

2.4.3 討論

根據上述試驗分析可知,單循環進尺1.8 m、2.0 m分別對應合理超深為300 mm、400 mm,即合理的爆破方案中掏槽孔垂深分別為x1+300 mm,x2+400 mm(x1、x2分別為單循環進尺1.8 m和2.0 m)。綜合上述試驗結果,可以推斷采用鉆爆法掘進巷道時,當輔助孔和周邊孔孔深為x時,掏槽孔對應孔深為y,存在最優掏槽孔超深系數η,使得炮眼利用率最高。此時掏槽孔與其它炮孔孔深的函數關系可表示為

y=(1+η)x.

本研究試驗表明:η取值范圍為0.17~0.2。針對同一巖性、進尺,當超深系數變化時,掏槽角度以及槽腔體積也會隨之改變,3個變量相互之間存在一定關系,因此超深系數η同樣是影響炮眼利用率一項本質的變量。

3 結論

本研究結合20世紀90年代以來金屬礦山巷道掘進爆破的相關研究成果,重點探討了隨著年代變化爆破設計中掏槽超深與進尺、巖石堅硬系數的關系,并結合弓長嶺鐵礦巖石巷道爆破現場試驗,得出以下結論:

(1)隨著巷道掘進工程量不斷擴大,無論是金屬礦山還是非金屬礦山巷道掘進,雖然炮孔深度逐漸增大,但是掏槽孔超深并沒有改變,基本保持在200 mm及以下。

(2)針對同一巖性、進尺,當炮孔深度保持一定時,對應一個合理的掏槽孔超深范圍。本研究現場試驗炮孔深度分別為1.8 m和2.0 m,對應的合理超深分別為300 mm和400 mm,并非爆破行業傳統理念中的掏槽孔超深200 mm,炮孔利用率分別較掏槽孔超深200 mm時提高了5.4%和10%。

(3)針對掏槽孔超深與炮孔利用率這一問題,引入了超深系數η概念,存在最優掏槽孔超深系數η,使得炮眼利用率最高。當掏槽孔超深系數大于對應的最優系數時,炮孔利用率基本不會改變;當掏槽孔超深系數小于對應的最優系數時,炮孔利用率無法實現最優取值。