淺析運載火箭艙段鉚接裝配車間工藝布局方案

申林遠 孫建立 趙彥廣

摘 要 本文介紹了一種基于成組技術和工藝流程的運載火箭艙段鉚接裝配車間工藝布局方法,基于成組技術劃分零件族,歸納產品典型裝配工藝流程,以關鍵設備未核心,構建按照工序分工的鉚接制造單元,優化工藝布局,建立鉚接艙段的單元化作業模式,實現鉚接裝配車間產能的提升。

關鍵詞 船段;鉚接裝配;布局

運載火箭鉚接艙段主要起到貯箱間連接的作用,同時也是動力系統、控制系統、有效載荷的安裝載體,飛行過程中需要承受復雜的受力環境。長期以來,我國運載火箭艙段鉚接一直沿用傳統的手工鉚接裝配工藝,生產效率低、勞動強度大、質量一致性差。十二五期間,運載火箭艙段鉚接裝配自動化方面取得了一定的進展,先后引進了國內自主研制的大型壁板自動鉆鉚裝備、筒形艙段自動鉆鉚裝備等,實現了運載火箭艙段鉚接裝配技術的半自動化、自動化應用。隨著機床、設備的增多,廠房工藝布局成為重要的研究課題,合理的工藝布局直接影響著整體制造能力和制造模式。

本文介紹的工藝布局主要基于成組技術和工藝流程。在機械制造工程中,成組技術是計算機輔助制造的基礎,將成組理念應用于設計、制造和管理等整個生產系統,可以改變多品種小批量生產方式,獲得最大的經濟效益。成組技術的核心是成組工藝,它是將結構、材料、工藝相近似的零件組成一個零件族,按零件族制定工藝進行加工,擴大批量、減少品種,便于采用高效方法,以提高勞動生產率。艙段鉚接裝配車間產品大部分為多品種、小批量,產品不定型,技術狀態變更頻繁,無法以產品為原則進行布局規劃,因此按照工藝流程進行布局。下文將對基于成組技術和鉚接裝配工藝流程的艙段鉚接車間單元式工藝布局方法和方案進行介紹[1]。

1 確定產品零件族

首先需要確定產品零件族,為降低單元生產管理的復雜程度,制造單元的規模要適當,零件族不宜太大,單元內同時流動的工藝流程不要太多。

總結歸納艙段鉚接裝配車間的產品,主要分為筒形艙段和整流罩。各型號之間的整流罩裝配方法類似,技術相對成熟;筒形艙段均為框-桁-蒙皮半硬殼結構,由端框、中間框、桁梁、蒙皮構成主體結構,內外表面分布儀器安裝支架等小型零組件。根據結構和工藝相似性原理,確定艙段產品零件族分為以下幾類:支架類零組件;桁梁類組件、框類組件、壁板類組件、艙段殼體類、整流罩類。

2 確定工藝流程

本文制造單元的構建方法采用生產流程分析法,生產流程分析法是一類根據加工零件工藝流程進行單元構建的方法[2]。

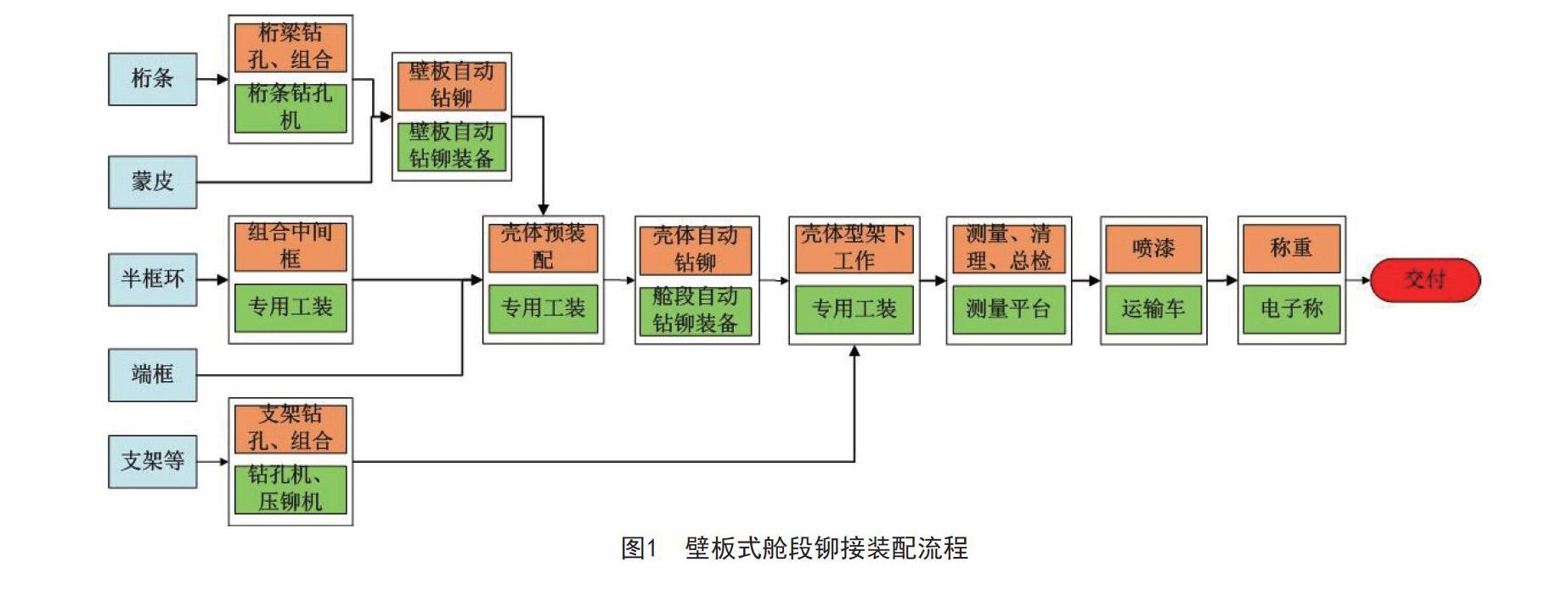

艙段產品的鉚接裝配工藝方法主要分為壁板式裝配和骨架式裝配兩種,其中,壁板式裝配以其裝配效率高、有利于快速組織生產而被越來越多的艙段結構采用。典型的艙段產品壁板式鉚接裝配流程以及每個環節的核心設備資源如圖1所示。

3 制造單元劃分

根據確定的產品零件族和典型產品工藝流程,將艙段鉚接裝配車間劃分為支架類鉆孔組合單元、桁梁鉆孔組合單元、框類組件鉆孔組合單元、壁板自動鉆鉚單元、艙段自動鉆鉚單元、整流罩裝配單元和裝配輔助單元共7個制造單元。各單元之間的交互作業模式如圖2所示。下面將詳細介紹對每個制造單元的功能和構成。

3.1 支架類鉆孔組合單元

支架類鉆孔組合單元承擔所有支架、支座等零件的鉆孔、組合托板螺母等工作。該單元核心資源包括數控鉆孔機、電子壓鉚機,分別用于零件數控制孔、鉚接托板螺母等工作,實現支架類零件的半自動制孔組合裝配[3]。

3.2 桁梁鉆孔組合單元

桁梁鉆孔組合單元承擔所有桁條、大梁的鉆孔和組合角片、接頭等工作,該單元核心資源包括桁梁數控自動鉆孔機和各類專用組合夾具。數控自動鉆孔機用于桁條、大梁的數控鉆制鉚釘導孔和定位孔,組合夾具用于角片、接頭與桁條的定位、固定、鉆鉸孔、組合等工作。

3.3 框類組件鉆孔組合單元

框類組件鉆孔組合單元承擔所有對接框協調孔鉆制、組合、鉆制鉚釘導孔,中間框組合、鉆鉚釘導孔等工作。該單元核心資源包括中間框組合夾具、搖臂鉆床、鉆模和鉆模立體存儲庫等。中間框組合夾具用于將半框環組合為360°整框,搖臂鉆床和鉆模用于端框組合和制對接孔工作,鉆模立體存儲庫用于實現鉆模的立體存取,節省存儲空間。

3.4 壁板自動鉆鉚單元

壁板自動鉆鉚單元承擔所有艙段壁板的定位、鉆孔、鉚接工作。該單元核心資源包括壁板鉚接型架、托架和壁板自動鉆鉚裝備。壁板鉚接型架和托架用于蒙皮、桁條的預定位裝配,壁板自動鉆鉚裝備用于壁板預裝配件的自動制孔、自動鉚接。

3.5 艙段自動鉆鉚單元

艙段自動鉆鉚單元承擔箭體艙段的鉚接裝配工作。該單元核心資源包括各產品專用鉚接型架,艙段自動鉆鉚裝備等。鉚接型架用于艙段產品的預裝配和自動鉆鉚完成后開展架下工作,艙段自動鉆鉚裝備用于預裝配艙段大面積自動制孔和自動鉚接。

3.6 整流罩裝配單元

整流罩裝配單元主要承擔有效載荷整流罩的鉚接裝配工作。該單元核心資源包括整流罩臥式鉚接裝備,用于整流罩的部段裝配和合罩工作。

3.7 裝配輔助單元

裝配輔助單元主要完成產品裝配后的形位公差測量與稱重等裝配輔助工作。該單元核心資源包括測量平臺、激光跟蹤儀、電子秤等[4]。

3.8 廠房布局

經過劃分制造單元,對各制造單元進行工藝布局調整,優化后的廠房整體布局如圖3所示。

本文主要介紹了一種基于成組技術和工藝流程的艙段鉚接裝配車間單元式工藝布局方案,以關鍵設備為核心,構建按照工序分工的鉚接制造單元,建立鉚接殼段的單元化作業模式,實現鉚接裝配車間產能的提升。經過近幾年的建設,該工藝布局方案基本落地,運行情況穩定、良好,車間制造能力提升超過50%。經過工藝布局的優化,使得自動化設備的優勢更加明顯,產品質量一致性和穩定性顯著提高。

參考文獻

[1] 何勝強.大型飛機數字化裝配技術與裝備[M].北京:北京航空工業出版社,2013:167.

[2] 王國慶,胡新平,劉欣,等.機械加工單元的實用工藝布局方法與工藝優化 [J].航天制造技術,2006,4(2):1-5.

[3] 侯東旭,臧建新,張偉,等.運載火箭鉚接艙段單元制造模式研究[J].航空精密制造技術,2019,55(2):18-21,26.

[4] 徐宗磊,李勇,閆章建,等.工程機械零部件下料車間工藝布局優化[J].沖壓與鈑金,2019(1):65-68.