航空發動機低壓渦輪轉子平衡工藝論證

杜立峰 王娜 任志遠 韓大禹

摘 ?要:航空發動機低壓渦輪轉子一般為懸臂轉子結構,其重心位置位于懸臂外,常規平衡方案無法實現,需要根據轉子結構采用合理的工藝方法,實現轉子動平衡,從而控制發動機振動故障。

關鍵詞:航空發動機;平衡技術;低渦轉子

中圖分類號:V263 文獻標志碼:A ? ? ? ? 文章編號:2095-2945(2020)24-0092-03

Abstract: The aero-engine low-pressure turbine rotor is generally a cantilever rotor structure, and its center of gravity is located outside the cantilever, so the conventional balancing scheme cannot be realized. Thus, it is necessary to adopt reasonable technological methods according to the rotor structure to realize the rotor dynamic balance, in order to control the engine vibration failure.

Keywords: aero-engine; balance technology; low pressure turbine rotor

引言

航空發動機轉子裝配工藝中,轉子動平衡技術是較為關鍵的技術,轉子動平衡狀態會影響發動機的工作狀態,甚至影響航空發動機工作時的振動狀態,所以航空發動機裝配工藝過程中的平衡工藝是控制發動機振動故障的關鍵工藝技術。航空發動機轉子結構較為復雜且多種多樣,平衡工藝過程的實現除依靠相應規格的平衡設備外,需要完整可靠的平衡工藝方法和適用的平衡工藝裝備。所以在實現轉子平衡過程中,其設計結構決定平衡工藝方法,平衡工藝方法決定平衡過程的工裝和設備,而工藝方法合理、平衡工裝設備的可靠是決定平衡結果的關鍵因素。一般的轉子重心位于平衡支撐之間,平衡時采用常規的鞍型架或滾輪進行支撐,采用常規的驅動方式即可實現轉子平衡,同時采用合理的工藝軸承或者工藝軸套同樣可使平衡工藝工程更為可靠準確。但對于特殊結構的轉子,采用常規的平衡技術方案則無法實現,需要根據轉子特定結構,設計特殊的工藝軸套和軸承,采用合理的平衡方案和驅動方法,實現轉子的動平衡。

1 目標分析

1.1 概要

本文針對一種航空發動機低壓渦輪轉子進行平衡工藝方案分析,該轉子為懸臂結構,轉子重心位于懸臂一側,由于轉子結構的特殊性,無法用傳統的方案實現轉子的動平衡,所以需要重新設計轉子平衡工藝方案、支撐方案、驅動方案和轉子校正方案,完成該轉子動平衡工藝技術分析工作。

1.2 工藝要求

該低壓渦輪轉子(圖1)為長軸單盤結構,單盤前共有兩個支點,即第三支點和第四支點,兩個支點均為滾子軸承,第三支點軸承位于軸前端,外套位于靜子支撐內,第四支點軸承位于軸后端靠近渦輪盤位置,軸承外套位于高壓渦輪轉子盤后,由于轉子結構為長軸單盤結構,盤位于支撐后端,所以轉子組件的中心位于盤位置,即重心位于支撐之外,即為懸臂轉子,該轉子采用支點支撐時,由于重心在外的緣故,轉子無法實現雙支點支撐,需要采用其它方案實現。

低壓渦輪轉子動平衡要求平衡轉速不低于900r/min。轉子通過在盤的前后面加裝平衡塊消除不平衡量,使兩修正面的殘余不平衡量不超過10g·cm。

1.3 零件結構及平衡方案分析

基于該轉子的實際機構,進一步分析平衡工藝方案:

(1)支承方案,平衡時需要兩個支點作為平衡支點,該低壓渦輪轉子工作支點為第三支點軸承及第四支點軸承,所以平衡時仍然需要采用該轉子的兩個支撐位置作為支點,由于第四支點軸承距離重心較近,所以該位置仍然需要采用發動機的主機軸承作為支點,但由于轉子重心位于兩個支點以外,同時低壓渦輪的兩個軸承均為滾子軸承,渦輪的軸向定位位于與其連接的壓氣機轉子上,所以第三支點軸承預計采用可實現軸向定位的工藝軸承進行支撐,并通過平衡設備自身具備的反向支撐的功能,施力抵消轉子重心導致的轉子沿第四支點軸承產生的力矩造成的轉子翻轉,考慮與平衡機支承位置相配合的情況,選用鞍型座支撐結構。

(2)工裝方案,前支點采用獨立設計的滾珠結構的工藝軸承,后支點則采用發動機軸承結合工藝外套結構。

(3)設計參數,為滿足工藝軸承的軸向定位要求,其與低壓渦輪軸的裝配為過盈裝配,需要選用合理的裝配配合要求,后支點的工藝外套則參考發動機的第四支點軸承的外套尺寸進行設計,以滿足平衡過程的準確實施,同時工藝軸承與工藝外套均由定位半環固定于平衡機鞍型架上,所以工藝軸承和工藝外套需要與鞍型架的尺寸和固定半環的尺寸一致。其它選用合理的尺寸和公差,保證定位和裝配要求,即合理的表面粗糙度、跳動、圓度、同軸度等。

2 工藝方案論證與工裝結構分析

經過對該低壓渦輪轉子的結構分析,預計設計的兩個工裝如下。

2.1 前支點工藝軸承

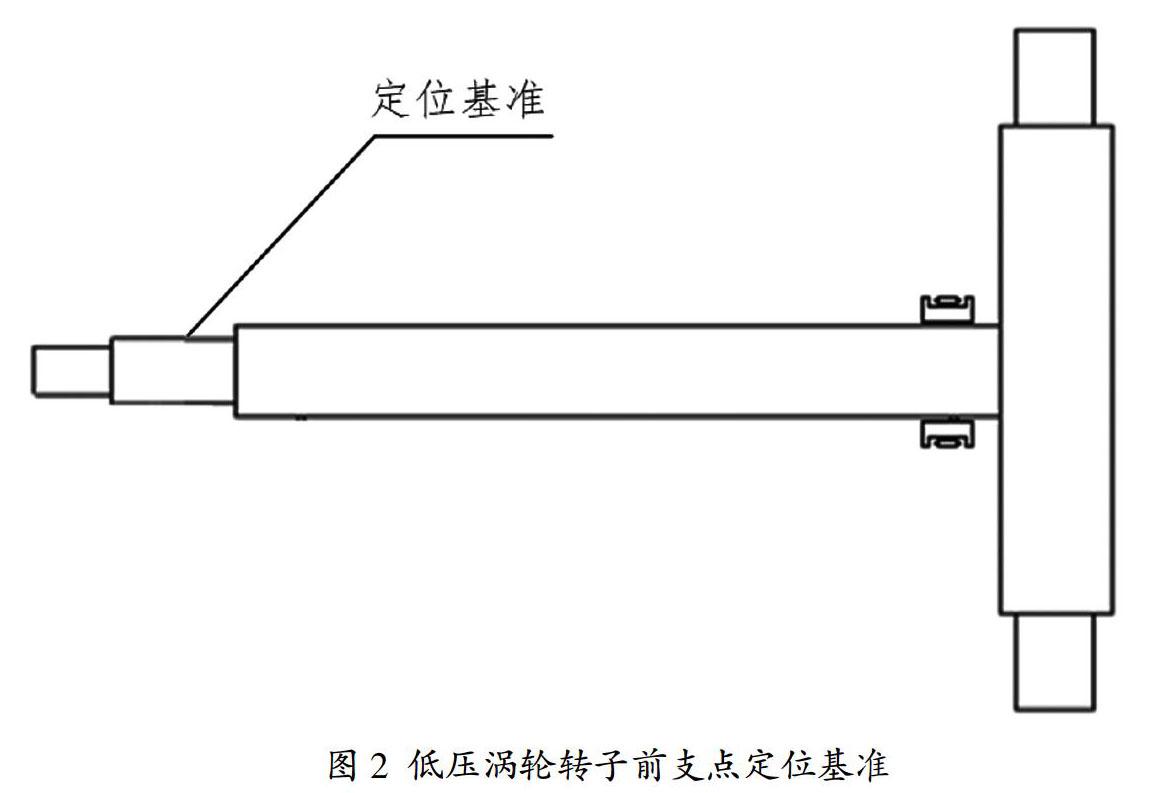

(1)前支點的定位基準應與第三支點相似,所以針對該低壓渦輪轉子采用工藝支點軸承代替發動機實際軸承,選擇的基準位置見圖2。

(2)工藝軸承內環為套狀軸承內環,內環內徑與低壓渦輪轉子定位基準配合,中間為選用的成品滾珠軸承,外環可將滾珠軸承裝配至內部,外部結構與平衡機鞍型架尺寸匹配,具體工裝結構如圖3。

(3)裝配配合采用過盈配合,裝配采用冷熱裝配,分解時設計與其匹配的分解工裝實現。

(4)工藝軸承的套狀軸承內環需要參與轉子平衡工作,所以套狀軸承內環需要預先進行平衡工作,平衡時需要設計專用的平衡二類工裝夾具實現。

(5)前支點工藝軸承需要考慮轉子重心外懸產生的支撐反力,所以前支點軸承外部需要施加專用半環固定并壓緊前支點工藝軸承,專用半環采用螺釘連接的方式裝配至平衡機鞍型架上固定。

2.2 后支點工藝軸套

后支點工藝軸套較為簡單,其具體結構參考第四支點軸承的軸承外環結構,但是需要考慮軸承的固定,其外環兩端設計有專用凸耳,與平衡機鞍型架固定。

2.3 平衡工藝方案

轉子平衡時采用皮帶驅動的方式,驅動皮帶施力于長軸上,前支撐點施工軸承固定低壓渦輪轉子,實現重心反力的平衡和轉子軸向的固定,后支撐點采用工藝軸套代替發動機第四支點軸承外環,平衡時軸承在工藝軸套外環內滾動。

平衡采用專用的外懸轉子平衡工藝方法,可選用較正面平衡法或支撐動載荷平衡法實現轉子的平衡工作。

2.4 技術方案結果分析

經過對該外懸結構低壓渦輪轉子的結構分析、工裝方案分析、工藝方法論證,解決了重心位于支點外的特殊結構外懸轉子的平衡工作,實現了轉子支撐時的重心平衡,解決了轉子平衡的軸向定位問題,最終實現了轉子準確穩定的平衡,實現了預期目標。

3 結果討論與分析

本篇文章,通過討論特殊外懸結構的低壓渦輪轉子結構特性,基于基本平衡理論和工藝方案,完善和改進平衡工藝方法,對平衡工裝進行初步論證和設計,最終確定了平衡支點的支撐結構方案、平衡驅動方案和平衡方法,完成了相關工藝研究工作,實現了低壓渦輪轉子的平衡工藝研究工作。

參考文獻:

[1]哈托·施奈德.平衡技術理論與實踐[M].機械工業出版社,1981.

[2]王威,武曉龍.某研制機低壓渦輪轉子裝配工藝改進[J].科技創新與應用,2014(30):1-2.

[3]杜立峰,韓冰,王濤,等.通用轉子平衡工藝裝備結構分析[J].科技創新導報,2013(10):19.

[4]王娟,史新宇.航空發動機低壓渦輪轉子平衡工藝研究[J].航空科學技術,2016,27(02):25-28.