銅陽極泥二次水浸分銅的研究及生產應用

梁柱俊,孫敬韜,劉永平,謝太李,汪琳琪

(江西銅業集團有限公司 貴溪冶煉廠,江西 貴溪 335424)

1 引言

江西銅業集團有限公司貴溪冶煉廠(以下簡稱貴冶)是國內最大的銅冶煉廠,每年產出的銅陽極泥已達數千噸。目前,貴冶一車間采用的是預處理脫雜—硫酸化焙燒蒸硒—水浸分銅—堿浸分碲—氯化分金—亞鈉分銀—電解精煉的主干工藝回收銅陽極泥中稀貴金屬[1-6]。傳統的分銅是在酸性條件下加入過量工業鹽試劑,使Ag2SO4轉化為AgCl 沉于渣中,達到富集金銀的目的[7]。近年來,貴冶采用水浸分銅方式,使蒸硒渣中部分銀溶于液中,分銅液單獨進行沉銀處理,可減少中間冗長流程對銀的處理量,緩解生產設備壓力,提高經濟技術指標[8-9]。

2 試驗過程

2.1 試驗原料、工藝流程及反應機理

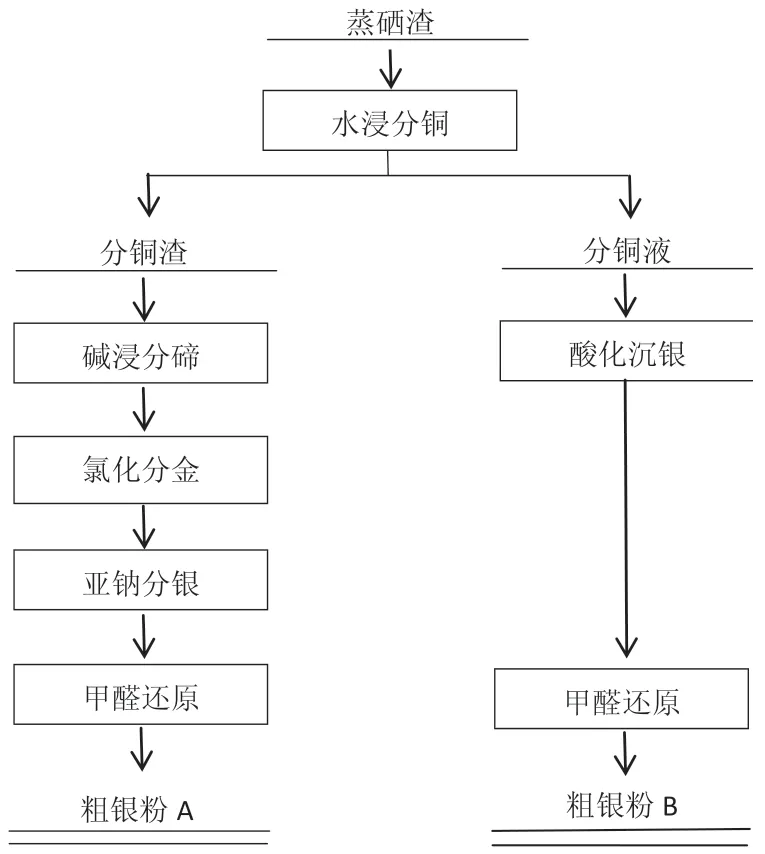

試驗原料采用的是貴冶銅陽極泥經焙燒后的蒸硒渣,其典型化學成分見表1,蒸硒渣濕法處理工藝流程見圖1。

表1 蒸硒渣典型化學成分 %

蒸硒渣中的銀主要以硫酸銀形式存在,水浸分銅時部分溶于液中,分銅液經過酸化沉銀后可以直接進行甲醛還原,過程簡單,中間帶入的雜質較少,可以得到高品質粗銀粉B;分銅渣中的銀經過氯化分金后轉化成氯化銀,在亞鈉分銀時形成絡合銀溶于液中,分銀液經過甲醛還原得到含碲等雜質較高粗銀粉A。主要化學方程式為:

生產結果表明:蒸硒渣水浸分銅銀的浸出率越高、分銅渣率越低,越有利于經濟技術指標的提高。本試驗主要通過研究一次水浸分銅和二次水浸分銅對銀浸出率及分銅渣率的影響,確定較佳的水浸分銅條件。

圖1 蒸硒渣濕法處理工藝流程

2.2 試驗方法

稱取蒸硒渣500g,精確至0.01g,加入清水2L,精確至0.01L,形成液固比4∶1,加熱至70℃反應2h,反應結束進行固液分離,固體為一次分銅渣,稱重;液體為一次分銅液,測量體積,取樣化驗液中銀、銅含量。一次分銅渣再加入2L 清水,加熱至70℃反應2h,反應結束后進行固液分離,固體為二次分銅渣,稱重;液體為二次分銅液,測量體積,取樣化驗液中銀、銅含量。

2.3 試驗結果

在以上相同試驗方法下,取同批蒸硒渣進行3個批次對比試驗,考察多次水浸分銅對銀浸出率及分銅渣率的影響,試驗結果見表2。

表2 多次水浸分銅試驗結果

由表2 可知,銀在分銅液中的飽和濃度約7.5g/L,一次水浸分銅銀的浸出率僅有30.61%左右,分銅渣率約為72.35%。二次水浸分銅液含銀僅比一次水浸分銅液略微低一點,說明新加入清水后,仍然能將分銅渣中部分銀有效浸出,銀的浸出率達到55.48%左右,比一次水浸分銅提高24.88%;分銅渣率約為53.87%,同比降低18.48%。以上結果表明:二次水浸分銅可以提高銀的浸出率,降低分銅渣率,減少后續的物料處理量,為提高生產技術指標提供有利條件。

3 實踐應用

3.1 工業化生產應用

根據小型試驗條件,二次水浸分銅于2017 年11 月全面應用于工業化生產,分銅工序設備不做改動,只需將生產操作調整為:按照液固比4∶1在分銅反應槽配入清水和蒸硒渣,升溫至70℃反應2h,反應結束后將分銅液澄清,再從反應槽中孔把分銅液放出壓濾;隨后再按液固比4∶1 往分銅反應槽補加清水,升溫至70℃反應2h 進行二次水浸分銅。

3.2 后續工序作業量的改變

二次水浸分銅降低了分銅渣率,在堿浸分碲和氯化分金工序單槽處理量不變的情況下,處理槽數會有明顯降低;亞鈉分銀過程銀的飽和度約為20g/L,由于中間物料銀的含量降低,同樣可以減少亞鈉分銀以及甲醛還原的處理量。以上四個工序在二次水浸分銅工業生產應用前后單月的處理槽數見表3。

表3 二次水浸分銅前后單月處理槽數統計

由表3 可知,二次水浸分銅工業化生產應用后,后續堿浸分碲、氯化分金、亞鈉分銀、酸化沉銀四個工序的處理量都有大幅度的降低,可以大量減少化工試劑的消耗。

3.3 對優質粗銀粉B 的影響

從圖1 可知,蒸硒渣濕法工藝處理會得到兩種粗銀粉,由分銅渣經過長流程還原得到粗銀粉A,由分銅液經過短流程還原得到粗銀粉B。二次水浸分銅前后對兩種粗銀粉的單月產量及平均含碲量統計見表4。

表4 二次水浸分銅前后單月兩種粗銀粉對比

目前,影響貴冶銀錠一級品率的關鍵因素是碲元素超過國家標準,而粗銀粉含碲的高低很大程度上影響到銀錠含碲量。由表4 可知,粗銀粉B 平均含碲量較低,是優質粗銀粉,二次水浸分銅工業化生產應用后,優質粗銀粉重量增加近1 倍,能為銀電解精煉工序提供一半左右的優質原料。

4 結語

(1)二次水浸分銅銀浸出率由30.61%提高至55.48%,大幅度增加了銀的浸出率,降低了工序的渣率,提高了后續設備的處理能力。

(2)實現了一半以上的銀短流程還原,減少了中間過程處理量,大幅度降低了勞動強度和設備開動率,節省了大量化工試劑消耗,為企業節約了可觀的生產成本。

(3)粗銀粉品質得到提升,分銅液產出的粗銀粉B 含碲僅28ppm,產量占比由28.34%上升到53.89%,為銀電解精煉工序提供提供更多優質原料,這對穩定銀錠品級率可以起到重要的作用。