淺談影響銅電解殘極率的主要因素

范傳勇

(紫金礦業集團股份有限公司,福建 龍巖 364200)

1 引言

目前紫金礦業集團已有三家銅冶煉全資子公司,分別為紫金銅業有限公司、吉林紫金銅業有限公司、黑龍江紫金銅業有限公司,其產能分別為年產30 萬t、13 萬t、15 萬t,三家銅冶煉分公司均采用ISA 法電解精煉,即:電解陽極采用可溶粗銅澆鑄成的陽極板(銅含量約98.5%~99.7%)[1]、陰極采用不溶的不銹鋼陰極板,電解液成分主要為硫酸和硫酸銅的混合液、溫度保持在65℃左右,在直流電的作用下,粗銅在陽極電解、失去電子形成Cu2+進入溶液,Cu2+在電流的作用下移向陰極,Cu2+在陰極表面得到電子形成金屬銅,并在不銹鋼陰極板上沉積,具體反應如下:

陽極:Cu - 2e-= Cu2+

陰極:Cu2++ 2e = Cu

殘極率作為ISA 法銅電解中的一項重要技術指標,是各銅冶煉分公司考核電解廠的主要考核指標,直接與員工的績效薪酬掛鉤,因此,針對如何降殘極率,電解廠各級管理人員須進行分析討論、總結有效措施,并落到實處,最終實現降低殘極率、提高電流效率。

2 影響銅電解殘極率的主要因素

銅電解屬于銅冶煉大系統中的精煉部分,是產出陰極銅的最后一道工序,主要崗位有陽極整形崗位、出裝槽崗位、槽面管理崗位、殘極洗滌崗位、剝片崗位等,影響殘極率的因素較多,主要影響因素有單塊陽極板的重量、陽極板的物理規格、陽極整形效果、裝槽質量、槽面管理質量、電解通電時長、電流效率、電解液雜質等。

殘極率(國內外基本控制在10%~20%之間)的計算公式:殘極率=殘陽極重量/陽極板重量

陽極板重量——指的是作為電解陽極的陽極板重量;

殘陽極重量——指的是陽極板經過一定時間電解后所殘留的重量。

由于殘陽極洗滌干凈后需送熔煉廠轉爐崗位重熔,然后送陽極爐澆鑄成陽極板,陽極板再次送電解廠電解精煉,因此,降低銅電解殘極率,相當于減少了返轉爐重熔的殘陽極,可降低銅金屬返轉爐、陽極爐重熔澆鑄所產生的成本[2],同時可減少銅金屬在返轉爐、陽極爐重熔澆鑄的回收率損失,最終達到降低公司噸銅加工成本的目的。

2.1 單塊陽極板重量

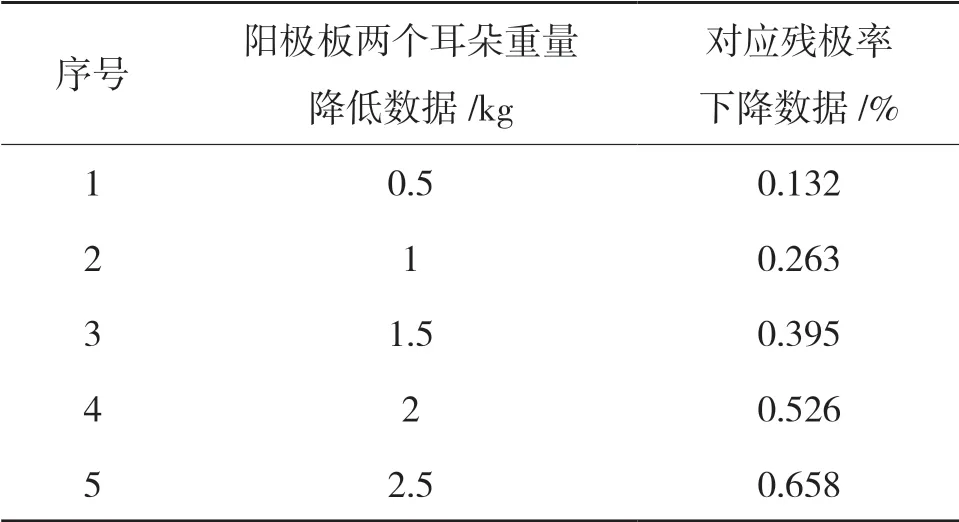

陽極板是由電解廠上游工序、熔煉廠陽極爐崗位生產澆鑄的,設計院為公司設計的陽極板單塊重量[3]為380±10kg,其中陽極板的兩個陽極耳朵合重約16kg(8kg/個)。然而,陽極板的兩個耳朵是暴露在空氣中、未浸泡在電解液中,懸掛在電解槽兩邊的銅導電排(或絕緣板)上,起通電作用、不參與電解溶解,因此陽極板的兩個耳朵重量是全部計入殘陽極重量當中,鑒于此,在保證陽極板懸掛在電解槽中重心不偏移、垂直度不變的前提下,同時確保陽極板耳朵可承受板身重量、不斷耳,降低陽極板兩個耳朵的重量,是降低殘極率最為直接有效的方法,熔煉廠陽極爐崗位通過減薄陽極耳朵厚度、改變耳朵彎曲弧度等措施,可降低陽極耳朵重量,從而實現降低殘極率,降低陽極耳朵重量與殘極率的關系如表1 所示。

表1 降低陽極板耳朵重量與殘極率的關系

在保證陽極板垂直度不變、單塊陽極板重量380kg、變薄后的陽極耳朵可承受板身重量的前提下,陽極爐崗位通過多次實驗,將陽極板耳朵重量由8kg/個降至6.7kg/個,兩個陽極耳朵合計降低了2.6kg,相對應的殘極率下降了0.684%。

降低陽極耳朵重量的同時,須確保每塊陽極板的重量都在380±10kg 以內,在電解時間一樣的條件下,出槽時才能保證每塊殘陽極都厚薄均勻,根據以往的生產實踐,陽極爐崗位圓盤澆鑄機不穩定時,陽極板出現厚薄不均,單塊重量最高達477kg,最低323kg,重量輕的陽極板會提前電解完,為了避免出現炸槽現象,只能提前出槽、出銅,因此偏重的陽極板未完全電解,導致該批次殘極率高達20%以上,熔煉廠通過技術攻關,優化改造圓盤澆鑄機稱重系統,使陽極板單塊重量控制在380±10kg 以內,達到降低殘極率的目的。

摘 要:現階段,全球經濟環境還不容樂觀,仍然處于后金融危機階段,我國航運業在這種經濟發展形勢下舉步維艱,也使得航海類專業學生畢業實習過程中容易出現權益保障問題。現通過分析后金融危機下航海類學生在畢業實習中權益保護存在的問題和其中的成因,并提出合理有效的措施進一步保障學生的權益,促進航海教育的健康發展。

2.2 陽極板的物理規格

陽極板的物理規格主要指陽極板板厚、是否存在飛邊毛刺、垂直度、是否鼓包等。

根據陽極整形機組的控制要求,陽極板厚控制在38~54mm,根據吊車吊具的可吊范圍,陽極耳厚應控制在28~44mm。陽極爐崗位結合電解廠陽極板厚、耳厚控制要求,在保證單塊陽極板重量380±10kg 的前提下,應改造、調整陽極板模具[4],盡量減薄耳厚、加大板厚,提高澆鑄水平,做到每塊陽極板厚薄均勻,使殘極率得以降低。

圓盤澆鑄機作業時受銅模溫度不均衡、圓盤運轉速度控制不到位、銅水含揮發性氣體影響,陽極板極易產生飛邊毛刺及鼓包現象。陽極板存在飛邊毛刺及鼓包現象,一是在裝槽的時候容易頂彎不銹鋼陰極板,導致陰陽極距離較近電解產生粒子形成短路、或陰陽極接觸形成短路(同名電極間距設計為100 mm),致使電流效率降低、殘極率升高;二是陰極板不被頂彎的情況下,靠近飛邊毛刺、鼓包的陰極板面,由于飛邊、鼓包距離陰極板較近,導致局部電流密度過大而長粒子,粒子長大后再接觸陽極形成短路,致使電流效率降低、殘極率升高。

在陽極板澆鑄過程中,若銅模的耳厚與板厚比例不協調,將導致澆鑄后的陽極板垂直度不行、懸掛在電解槽中未能與槽面垂直,從而致使陽極板底部與陰極板距離太近形成短路。

因此,控制陽極板的板厚、飛邊毛刺、鼓包及垂直度等物理規格,對電解殘極率的降低具有較大影響。

2.3 陽極整形效果

由于澆鑄出來的陽極板耳朵底部受銅模影響并不是平整的、存在一定的斜坡度,如果不經過任何處理直接裝入電解槽,一會導致陽極板懸掛在電解槽里面發生傾斜、不垂直,致使陽極底部與陰極板距離太近形成短路,使殘極率升高;二會導致陽極耳朵底部與電解槽導電排發生線接觸、影響導電效果、增加電耗,致使電流效率降低、殘極率升高。因此,陽極板須經過電解廠的第一道工序——陽極整形,方可裝入電解槽電解,陽極整形機組最重要的功能之一就是對陽極耳朵底部進行銑削[5],將耳朵底部銑削成鏡面,一是使陽極耳朵與電解槽導電排產生面接觸,增強導電效果、降低電耗,從而降低殘極率;二是使陽極板懸掛在電解槽里面不傾斜、與槽面垂直,陰陽極之間不產生短路,從而提高電流效率、降低殘極率。

2.4 裝槽質量

經過陽極整形的陽極板,通過泡洗槽浸泡去除陽極板表面的銅粉、脫模劑(或直接在電解槽利用電解液循環帶走銅粉,前提是未通電的情況下),再安排員工裝槽,裝槽作業主要有清洗銅導電排、照缸、墊銅絲等工作。陽極板裝槽之前,裝槽工須用電解液沖洗一遍銅導電排,然后用不銹鋼鋼絲刷刷一遍,最后用冷凝水將導電排沖洗干凈、確保電解液無殘留,避免硫酸銅結晶影響導電性。

經過陽極整形機組整形后的陽極板,懸掛在電解槽里面不一定百分百垂直,因此需要安排裝槽工對每一槽的新入槽陽極板進行照缸,一旦發現陽極板懸掛不垂直,可利用φ3mm 的銅絲來墊垂直,陽極板墊垂直之后再吊入陰極板,同時裝槽工對陰極板進行照缸,確保陰極板在兩塊陽極板的正中間,減少因陰陽極距離較近引起長粒子而產生的短路,進而提高電流效率、降低殘極率。因此,加強裝槽管理、確保裝槽質量尤為重要,通過將電流效率、殘極率指標掛鉤裝槽工的績效工資,可提高裝槽質量。

2.5 槽面管理質量

陰陽極裝入電解槽后,移交給槽面管理崗位,由其負責將電解液循環升溫至62~65℃,然后通電開始電解,槽面管理質量的好壞,主要體現在液位控制、添加劑控制、短路處理等三方面,加強槽面管理工作,對殘極率的降低起重要作用。

2.5.1 液位控制

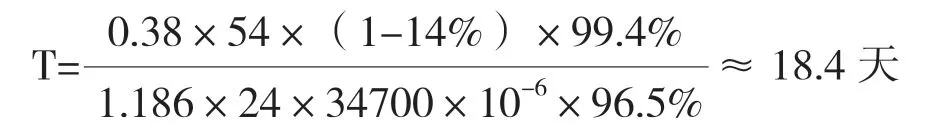

按每槽55 塊陽極板、54 塊陰極板(有效電解面積1010×1029mm)、陽極板380kg/塊、殘極率14%、陽極板含銅99.4%、電流效率96.5%、電流34700A(對應電流密度309 A/m2)、電化當量1.186g/A·h 測算,計算出新裝槽的陽極板完全電解所需要的天數為:

從上述公式可知,陽極板完全電解大概需要18.4 天,一般分兩個周期出槽(出銅),第一周期電解9 天,第二周期電解9.4 天。為了降低殘極率,在第一周期可以適當提高電解液液位,盡可能地讓陽極板板身更多的部位、面積沒入電解液當中參與電解,尤其是陽極板板身頂部,在第一周期可讓液位與陽極板頂部的模面平齊(澆鑄面比模面高2~3mm);為了殘陽極不斷耳,第二周期須將電解液的液位下降5mm。通過控制電解第一周期、第二周期的電解液液位,可適當降低殘極率。

2.5.2 添加劑控制

銅電解精煉時為獲得平整而致密的高純陰極銅,經常在電解液當中加入適量的添加劑,主要有骨膠、硫脲、鹽酸等。合理控制添加劑配比,可有效抑制銅粒子的產生,減少短路,從而提高電流效率、降低殘極率,同時可生產出表面光滑、致密的陰極銅。通常骨膠加入量為40~60g/t 銅,硫脲加入量為20~50g/t 銅,鹽酸加入量控制在105 g/t 銅左右,陽極板雜質含量較低時,Cl-濃度一般控制在20~50mg/L。

2.5.3 短路處理

短路處理是每個槽面管理班的重要工作,每天分三個班、每班8h,每個班需要用冷凝水沖洗陰陽極導電棒與銅導電排的接觸點,每班槽面沖水必須兩次(短路處理前后各一次),清除接觸點上的硫酸銅結晶,提高導電性、降低電耗。同時,每個班需進行一次短路處理,利用拖表(也叫極板電流檢測儀,原理是感應磁場的強弱來辨別是否短路,長粒子短路造成電流密度變大、磁場也變強)查出短路的陰極板,然后用粒子鏟清除銅粒子,減少短路率,從而提高電效、降低殘極率。為了提高槽面管理工的積極性、杜絕吃大鍋飯的現象,可采取分田到戶的形式,為每個槽面管理班劃分責任區,然后對各班組所掛鉤責任區的電流效率、殘極率進行月度考核,考核結果與月獎掛鉤。

2.6 電解通電時長

根據單塊陽極板重量、殘極率預估值、陽極板含銅量、電效預估值、電流等數據計算出陽極板完全電解所需要的天數,同時根據新裝槽通電日期、扣除第一周期出單極(出陰極銅)的停電時長,預測第二周期出雙極(殘陽極、陰極銅均出槽)的時間,電解廠應合理安排出槽計劃,盡量不提前出雙極,提前出雙極會導致陽極板電解不完全、殘陽極重量偏重,從而使得殘極率偏高。同時,槽面管理班對次日需出雙極的電解槽,應實時關注殘陽極的斷耳情況,為了避免發生炸槽現象,殘陽極斷耳數控制在單槽不超過9 塊,一旦單槽斷耳超過9 塊,須立即停電;為了減少出雙極的出槽壓力、加快出槽速度、提高槽時利用率[6],建議出雙極的同批次電解槽(一般30 槽)總斷耳數不超過35 塊。此外,若單槽斷耳數不超過9 塊、同批次電解槽總斷耳數不超過35 塊,為了降低殘極率,可適當延長電解通電時間。

2.7 電流效率

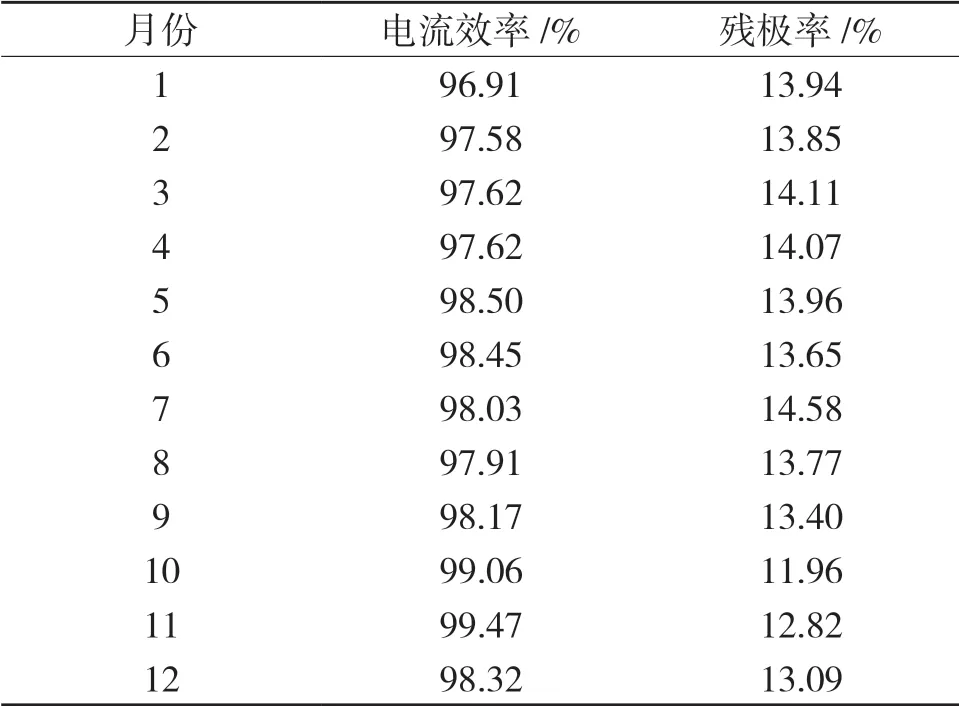

殘極率與電流效率[7]成反比,電流效率越高、殘極率越低,反之亦然。考核電解廠殘極率,必然同步考核電流效率,電流效率跟陽極板的物理規格、陽極整形效果、裝槽質量、添加劑配比、槽面管理質量、電解液雜質等因素息息相關,2019 年其中一家電解廠的電流效率與殘極率的關系如表2 所示。

表2 2019 年電解廠電流效率與殘極率的關系

從表2 可看出,只要不提前出雙極、讓陽極板完全電解,那么電流效率越高、殘極率就越低,因此電解廠抓殘極率指標的同時必須抓電流效率。

2.8 電解液雜質

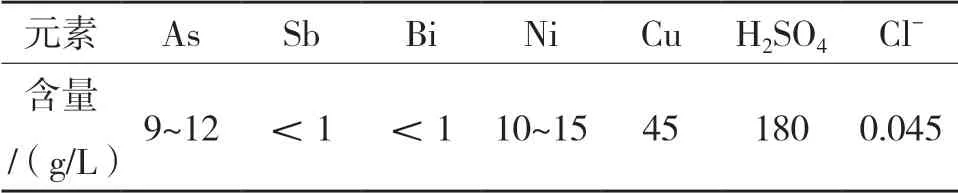

電解液雜質含量越高,電解液的電阻就越大,使導電率降低,增加電耗、降低電流效率,導致殘極率升高。同時雜質含量過高時,將影響陰極銅質量,導致陰極銅化學成分超標、不合格。電解液的雜質主要有砷(As)、銻(Sb)、鉍(Bi)、鎳(Ni)等,電解液主要成分控制標準如表3 所示。

表3 電解液主要成分控制標準

雜質含量超過上表標準時,電解液需送凈液工序脫雜,脫除As、Sb、Bi、Ni 等雜質后,再將凈化后的電解液返回電解系統,因此,提高凈液工序的脫雜效率,及時脫除電解液中的雜質,避免因電解液雜質超標而長粒子形成短路,對電流效率、殘極率的控制至關重要。

3 結語

綜上所述,通過控制單塊陽極板的重量、確保陽極板的物理規格符合設計要求、保證陽極整形銑削效果、嚴把裝槽質量關、加強槽面管理、適當延長電解通電時間、提高電流效率、有效脫除電解液雜質等措施,可有效降低殘極率,減少返回熔煉廠轉爐重熔的殘陽極,進而降低公司的噸銅加工成本,同時能減少熔煉廠重復粗煉帶來的銅回收率損失,最終實現公司效益最大化。