穩(wěn)定蒸汽干燥機運行狀況的攻關(guān)

易瑞強

(江西銅業(yè)集團有限公司 貴溪冶煉廠,江西 貴溪 335424)

1 引言

閃速煉銅因其獨特的優(yōu)勢被廣泛應(yīng)用在全世界的銅冶煉中,對入爐物料的含水率有著嚴(yán)格的要求,干燥過程成為了閃速煉銅工藝中必不可少的一環(huán)節(jié)[1-2]。我們常說的干燥一般就是指加熱干燥法,它利用熱能加熱物料氣化物料中的水分,水分變成水蒸汽并隨空氣帶出干燥器。物料經(jīng)過加熱干燥,能夠除去物料中的非結(jié)合水和結(jié)合水,達到產(chǎn)品或原料所要求的含水率[3]。固體含水物料即為被干燥物料,氣體稱為干燥介質(zhì)。在干燥過程中,水分要從固體內(nèi)部擴散到表面,從表面借熱能氣化而至氣相中,因此干燥屬于傳質(zhì)過程。按照熱能傳給濕物料的方式,干燥過程可分為對流干燥、傳導(dǎo)干燥、輻射干燥和介電加熱干燥等。為了節(jié)能減排,降本增效,2013 年貴溪冶煉廠實施工藝優(yōu)化,淘汰了高耗能、尾氣超標(biāo)的三段式氣流干燥系統(tǒng),新建了一套干燥精礦能力為220t/h 的蒸汽干燥系統(tǒng)。蒸汽干燥機作為擔(dān)負(fù)閃速爐日常生產(chǎn)的唯一一套干燥系統(tǒng),從2013 年5 月啟用至今,其運行狀況對閃速爐的作業(yè)率有很大影響。

2 工藝簡介

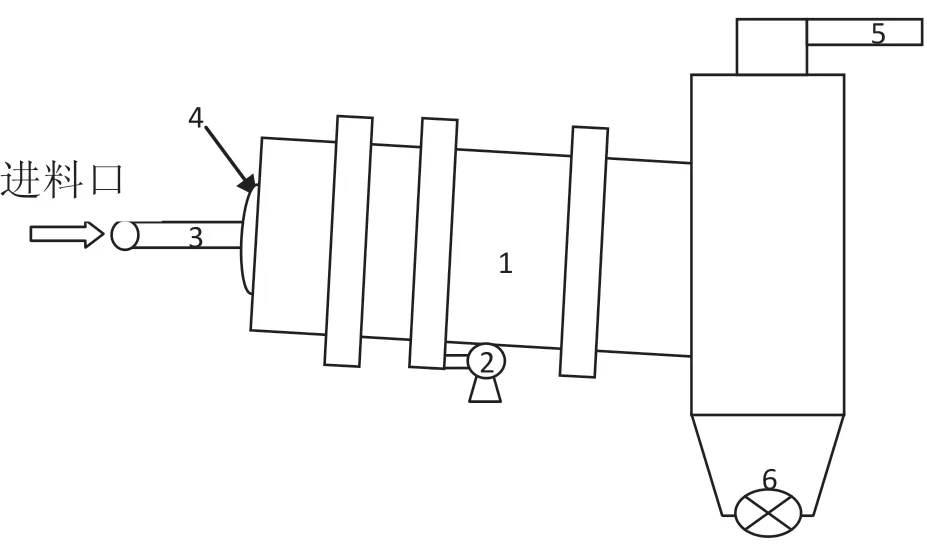

貴溪冶煉廠使用的庫邁拉蒸汽干燥機屬于回轉(zhuǎn)式蒸汽干燥機,如圖1 所示,其傾斜角度為2 度(進料端高,出料端低,類似回轉(zhuǎn)窯),干燥機由一臺大功率馬達驅(qū)動干燥機殼體和蒸汽盤管同速轉(zhuǎn)動[4-6]。干燥機的一端是進料口,濕的混合礦通過皮帶加入干燥機內(nèi);另一端是出料斗和蒸汽進、出口的連接器,蒸汽從轉(zhuǎn)子的中心管進入,穿過輻射狀聯(lián)箱,分配給盤管所有的環(huán)路,加熱盤管后再通過盤管將熱量傳給不斷在轉(zhuǎn)子盤管間隙中運動的銅精礦,使精礦升溫后逐漸蒸發(fā)脫除所含的水分。蒸汽中的冷凝水在轉(zhuǎn)子離心力的作用下,匯集進入中心管,在蒸汽壓力的作用下,冷凝水從中心管通過虹吸管排出干燥機返回到動力純水箱,回收純水。

在蒸汽干燥過程中,精礦干燥分為升溫、蒸發(fā)、再升溫三個階段[7-8],在升溫階段,常溫的濕精礦進干燥機后與加熱了的盤管接觸,隨著精礦向前推進溫度迅速上升,當(dāng)精礦溫度至90℃后水分開始大量蒸發(fā),在精礦水分大量蒸發(fā)階段溫度無明顯變化。當(dāng)精礦中水分已蒸發(fā)完畢,隨著精礦的進一步加熱溫度隨之上升,因此控制出料口干礦的溫度,就可以控制干礦中的水份,從而為閃速爐提供合格的原料。

圖1 貴溪冶煉廠庫邁拉蒸汽干燥機結(jié)構(gòu)簡圖

3 存在的問題及改進措施

蒸汽干燥機系統(tǒng)自投產(chǎn)以來,雖有處理精礦量大、物料溫度容易控制等優(yōu)點,但在運行過程中也出現(xiàn)了一些問題,影響著干燥機的正常運行,以下將這些問題進行探討。

(1)蒸汽干燥機入料端容易堵料,造成頻繁停開機現(xiàn)象。

配制好的精礦通過皮帶輸送至干燥機頭部內(nèi)1.8 米左右的位置,由于蒸汽干燥機處于旋轉(zhuǎn)狀態(tài),初入的精礦容易粘附在盤管上,隨著干燥機旋轉(zhuǎn)至最高點,礦物在重力作用下倒塌下來落在給料皮帶上,容易造成皮帶壓死,中止帶料。

(2)干燥機頭部螺旋線粘結(jié),給料不順暢。

干燥機為了減少揚塵及加大濕氣的排出,保證現(xiàn)場的作業(yè)環(huán)境,在干燥機出料口上方增設(shè)了收塵裝置。在長期干燥的過程中,干燥機頭部會吸入大量冷空氣,將精礦粘結(jié)在螺旋線上,隨著生產(chǎn)的進行,螺旋線上的精礦越積越多,造成帶料皮帶磨損,甚至擠死,導(dǎo)致干燥停止。

(3)精礦除雜力度不足,造成干燥機盤管磨損嚴(yán)重。

精礦在前端的處理和運輸?shù)倪^程中還含有一小部分鐵絲及大顆粒砂石等質(zhì)地較硬的物品,隨著皮帶運輸帶入干燥機內(nèi)部,在干燥機旋轉(zhuǎn)作用下不斷對干燥機內(nèi)的盤管磨損,在排出干燥機的過程中還容易卡死出料倉回轉(zhuǎn)閥,導(dǎo)致設(shè)備故障,影響干燥系統(tǒng)運行。

(4)干燥機疏水效果不佳,導(dǎo)致蒸汽含水現(xiàn)象。

蒸汽干燥機的熱源來自余熱鍋爐的蒸汽,通過動力車間降壓處理后輸送至干燥機,在干燥機內(nèi)因蒸汽與物料的熱交換產(chǎn)出部分冷凝水,干燥機盤管在水量大的情況下無法及時排出,導(dǎo)致干燥能力下降。

(5)干燥機盤管使用壽命無法滿足長周期生產(chǎn)。

干燥機盤管內(nèi)部有鐵絲、粗顆粒石英砂等雜物在長周期的磨損消耗下,部分區(qū)域已經(jīng)變薄,甚至干燥機盤管經(jīng)常會出現(xiàn)漏氣,嚴(yán)重影響和制約著長周期生產(chǎn)。

圖2 入料端堵料

圖3 干燥機頭部安裝振打球

圖4 安裝保護套

4 改進措施

針對以上幾個問題,技術(shù)員們通過不斷地摸索,試驗,得到了改進措施。

(1)在可移動皮帶尾部兩側(cè)加裝護板及固定式連桿。

改造前,可移動皮帶時常因頭部返料至可移動皮帶內(nèi)側(cè),導(dǎo)致皮帶跑偏,甚至造成壓死皮帶而堵料現(xiàn)象。針對此癥結(jié),在可移動皮帶尾部兩側(cè)加裝護板及固定式連桿,保護皮帶尾部,減少返料掉到可移動皮帶內(nèi)側(cè)。

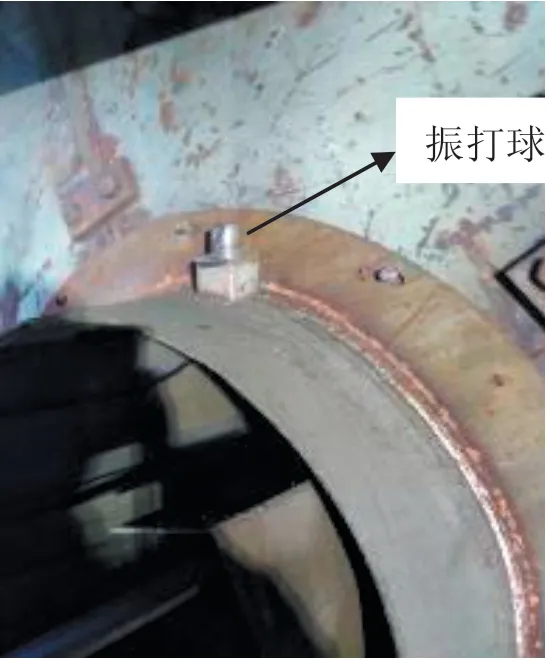

(2)在干燥機入口螺旋線區(qū)域增加振打球。

由于干燥機在長期干燥的過程中,其頭部容易吸入冷空氣而形成粘結(jié)。小組為解決此疑難點,在干燥機頭部安裝振打球,通過振打球重力沉降連續(xù)敲打干燥機頭部內(nèi)側(cè),減少粘結(jié)現(xiàn)象,同時加裝氮氣管道,通過鼓氮氣來減少冷空氣的吸入。

(3)增加電磁鐵,優(yōu)化精礦振動篩篩網(wǎng),提升干燥機進料品質(zhì)。

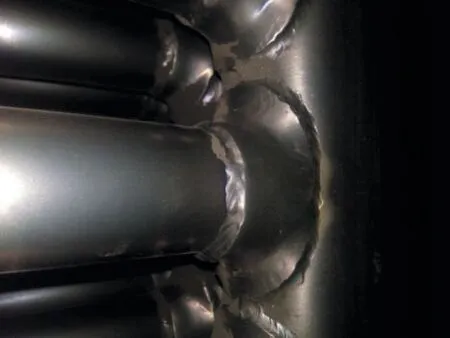

從源頭抓起,在輸送皮帶出料口增加多臺大功率電磁鐵,徹底清除精礦中夾雜的鐵器,加大對電磁鐵的停送電管理;并改進精礦振動篩篩網(wǎng)孔徑,除去大顆粒精礦和石英石。對入口盤管拉桿、主管與支管安裝保護套,避免拉桿脫落,防止盤管支撐點移位;主管與支管磨損,減少盤管磨損漏氣。

(4)改進干燥機疏水系統(tǒng)。

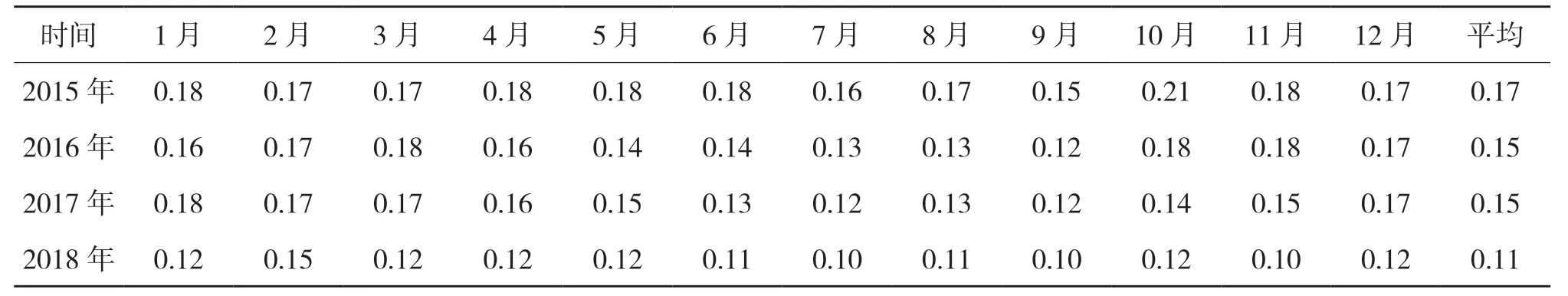

通過將機械式閥組改造為浮球式與倒吊桶式組合疏水閥組,防止蒸汽流失,及時排除不凝氣體,保證疏水暢通。提升蒸汽的品質(zhì)。蒸汽品質(zhì)越好,干燥效果越好。從表1 可以看出,自改造以來,噸礦耗汽量持續(xù)下降。

表1 2015-2018 年噸礦耗蒸汽統(tǒng)計表 t

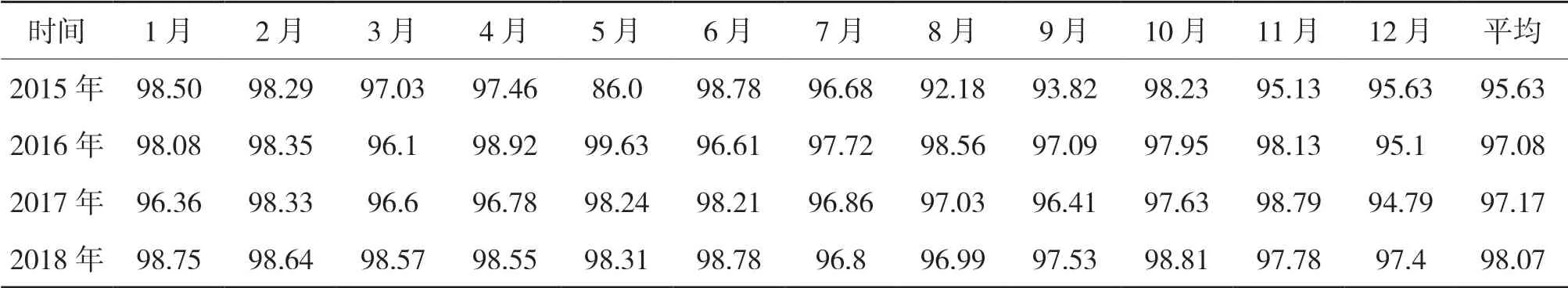

表2 2015-2018 年蒸汽干燥機作業(yè)率統(tǒng)計表 %

(5)利用超聲波測厚儀對易磨損區(qū)域進行排查,及時檢測提前修復(fù)。

干燥機盤管在長周期的磨損消耗下,部分已經(jīng)變薄,為防止在生產(chǎn)過程中出現(xiàn)盤管泄漏,影響閃速爐投料量,利用超聲波測厚儀對易磨損區(qū)域進行排查,提前在磨損區(qū)加裝耐磨堵頭,有力的保證了閃速爐的滿負(fù)荷作業(yè)率。

5 產(chǎn)生的效果

表2 是2015 年至2018 年近四年的作業(yè)率統(tǒng)計,從表中可以得知隨著這幾年的不斷創(chuàng)新改進,作業(yè)率有了穩(wěn)步上升,2018 年的作業(yè)率可達到98.07%,為提高閃速爐作業(yè)率提供了良好的條件。

6 結(jié)論

當(dāng)前工廠都在不斷提高閃速爐作業(yè)率,通過對干燥機結(jié)構(gòu)和工藝的改進,解決了干燥機進料不暢、盤管磨損嚴(yán)重等幾個生產(chǎn)中影響干燥機運行的問題,使得干燥機作業(yè)率可以達到98.07%,很好的為閃速爐提高作業(yè)率提供了良好條件,在經(jīng)濟方面也產(chǎn)生了不小的效益。