浮選技術改造實踐

胡 俊,張慧芳

(江西銅業集團有限公司,江西南昌 330096)

1 引言

浮選是礦山開采企業重要的一個環節,浮選技術水平在一定程度上決定了一個礦山企業的盈利能力。國內某礦山從上世紀90 年代開始進行開發利用,2004 年通過二期挖潛技術改造,浮選處理能力從3000t/d 擴大到5000t/d,但未對浮選系統進行改造。2016 年浮選系統改造完成后,沒有達到預期效果。后續通過近2 年生產實踐的不斷探索,以問題為導向對系統進行優化,一直到2018 年9 月達到設計目標,取得了顯著的經濟效益。并在改造過程中積累了寶貴的經驗。

2 浮選系統改造前狀況

該浮選系統經過近二十年的運行,設備腐蝕磨損較嚴重,修復難度大、價值低,工況性能差,旋流器分級效果不理想,致使浮選作業處理能力不足、效果不佳,硫精礦品位為38%左右、無法適應市場對高流精礦(48%)的需求,且硫回收率僅為61.7%,對經濟效益影響較大。

3 改造后工藝流程及存在的問題

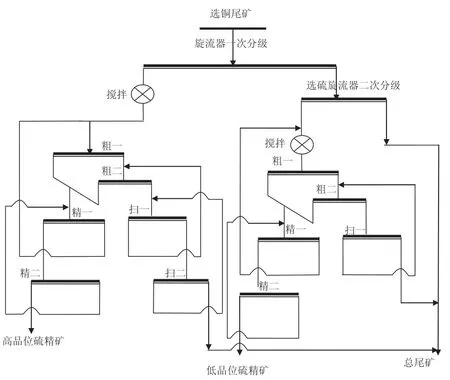

為了更好的穩定規模生產能力,優化技術經濟指標,進一步提高硫精礦品位,我們按照初步設計確定的工藝對系統進行了改造,改造后的選硫系統工藝流程如圖1。

圖1 初步設計選硫工藝流程

項目按設計流程建成后,調試和試生產期間出現以下問題:

(1)粗選第一槽礦漿沉槽嚴重,造成中間箱堵塞。

(2)設備浮選機溫度偏高、鼓風機風管溫度偏高、攪拌桶礦漿易沉降、鼓風機漏水及噪音太大。

(3)CLF-16 型浮選機設備性能與現場生產存在適應性和能力匹配問題。

(4)高硫系統受選銅系統故障影響,造成流程波動、操作控制難度大,導致選硫回收率偏低。

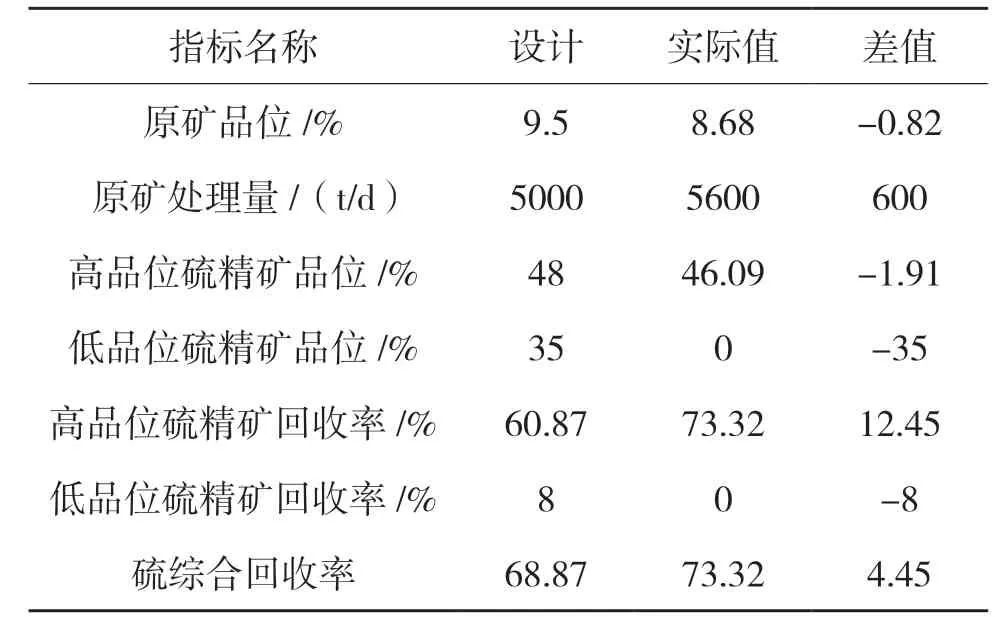

4 工藝流程的過程選擇及對比分析

針對調試和試生產期間出現的一系列問題,我們從設備性能、工藝參數、精選掃選次數、旋流器分級粒度等方面進行了多次改造,最終確定選銅尾礦經兩次分級,對分級得到的粗、細粒級沉砂分開進行針對性選別,粗粒部分(一次旋流分級沉砂)采用二次粗選兩次掃選兩次精選流程,產出高品位硫精礦;細粒部分(二次選硫分級沉砂)采用兩次粗選一次掃選二次精選流程,產出低品位硫精礦。高低品位硫精礦分開脫水,形成了高流精礦的浮選工藝流程圖2。

總體來看,優化前后兩種選硫工藝差別不是很大,均加強分級脫泥工藝,浮選藥劑也是一樣。在國內有色金屬尾礦綜合回收應用較為廣泛,技術成熟[1-2],但優化工藝采用了粗、細粒級分離浮選技術,在國內具有創新性。即使在原礦硫品位不斷下降的情況下,浮選技術改造后,原礦處理能力、硫精礦品位和回收率仍高于改造前期。原礦處理能力,綜合硫精礦品位和回收率分別提高600t/d,4.59%和4.45%。同時優化后的工藝實現了設備大型化[6]和系統的自動控制,提高了運行的穩定性,使得精礦品位,回收率得到了一定程度的提高,提高了資源利用率[5]。

圖2 優化后的選硫工藝流程圖

表一 浮選系統設計指標與優化后實際值對比表

5 粗細粒級分離浮選的重大意義

(1)由于前期未考慮粗粒級性質特點,在沒有采取粗細粒級分析浮選技術時,所選用的主要設備工藝參數難于適應礦石性質的變化,導致調試過程中所暴露的問題較多,從而造成浮選硫程不暢通和主要浮選設備性能及匹配性[4]出現了較大問題。最終脫泥分級旋流器及浮選機等設備都做了較大幅度地增加與改造。

(2)優化工藝根據礦石性質變化特點,采用了粗、細粒級分離浮選,具有創新性,且在技術上可行,能提高品位及回收率。通過粗粒浮選獲取高流精礦,因其粒度較粗,為下游制酸提供了較好的原材料,為此,具有市場合理性。

(3)通過粗粒級分離浮選,提高了資源利用效率,符合國家可持續性發展戰略。

6 結語

隨著礦山開采的不斷深入,礦石性質已有較大變化,這一現象以后還將發生,建議加強對采出礦石性質的分析檢測和選礦試驗研究,根據礦石變化及時調整工藝參數,確保工藝穩定運行和產品質量[3]。同時加強對產品價格的跟蹤與分析,根據市場變化,靈活組織生產,確保發揮項目經濟效益 。