具有外套管的釋熱元件表面溫度求解

明 春,韓智杰,何曉軍,初泉麗

(1.中國原子能科學研究院 反應堆工程技術研究部,北京 102413;2.國家核安保技術中心,北京 102401)

利用燃料組件導向管的內部空間開展材料或釋熱元件的輻照考驗,是研究材料輻照性能及釋熱元件安全特性較常用的一種輻照試驗方法。以典型壓水堆燃料組件為例,燃料棒按照正方形柵格的形式排列,外側為8根普通燃料棒,中心為導向管,內部插入釋熱元件棒。該結構中存在棒束通道外流流道-導向管-窄環(huán)縫內流流道-釋熱元件的復雜傳熱通道,其中,導向管內熱流密度Q0未知,且內外流流道差異較大,實際計算時涉及到多個熱邊界的溫度耦合問題,需聯(lián)立求解多組傳熱微分方程,現(xiàn)有程序通常不會單獨考慮這一特殊結構,難以計算出精確結果。工程上一般采用CFD軟件進行仿真模擬,需進行三維建模,耗時較長、流程繁瑣。因此,本文擬設計專用的耦合算法用于解決套管結構的傳熱問題,以便直接通過程序計算出符合燃料性能分析程序需要的套管結構溫度數(shù)據(jù)。

實際計算時需要相應的實驗數(shù)據(jù)進行傳熱關系式擬合。Weisman[1]和Markoczy[2]分別針對全堆芯和堆內有限區(qū)域給出了相應的傳熱關系式。對于環(huán)管流道,孫立成等[3]、曾和義等[4]和白博峰等[5]均開展過環(huán)管加熱實驗,得到了不同加熱條件下環(huán)管傳熱的擬合關系式,Liu等[6]對環(huán)管傳熱的離心效應進行了深入研究。

本文擬基于以上文獻,依據(jù)流場基本情況,通過迭代算法和熱工水力基本理論,開發(fā)具有外套管的釋熱元件表面溫度分布計算程序,并與燃料性能分析程序進行耦合,為具有外套管的釋熱元件的設計及安全評價提供技術支持。

1 幾何模型

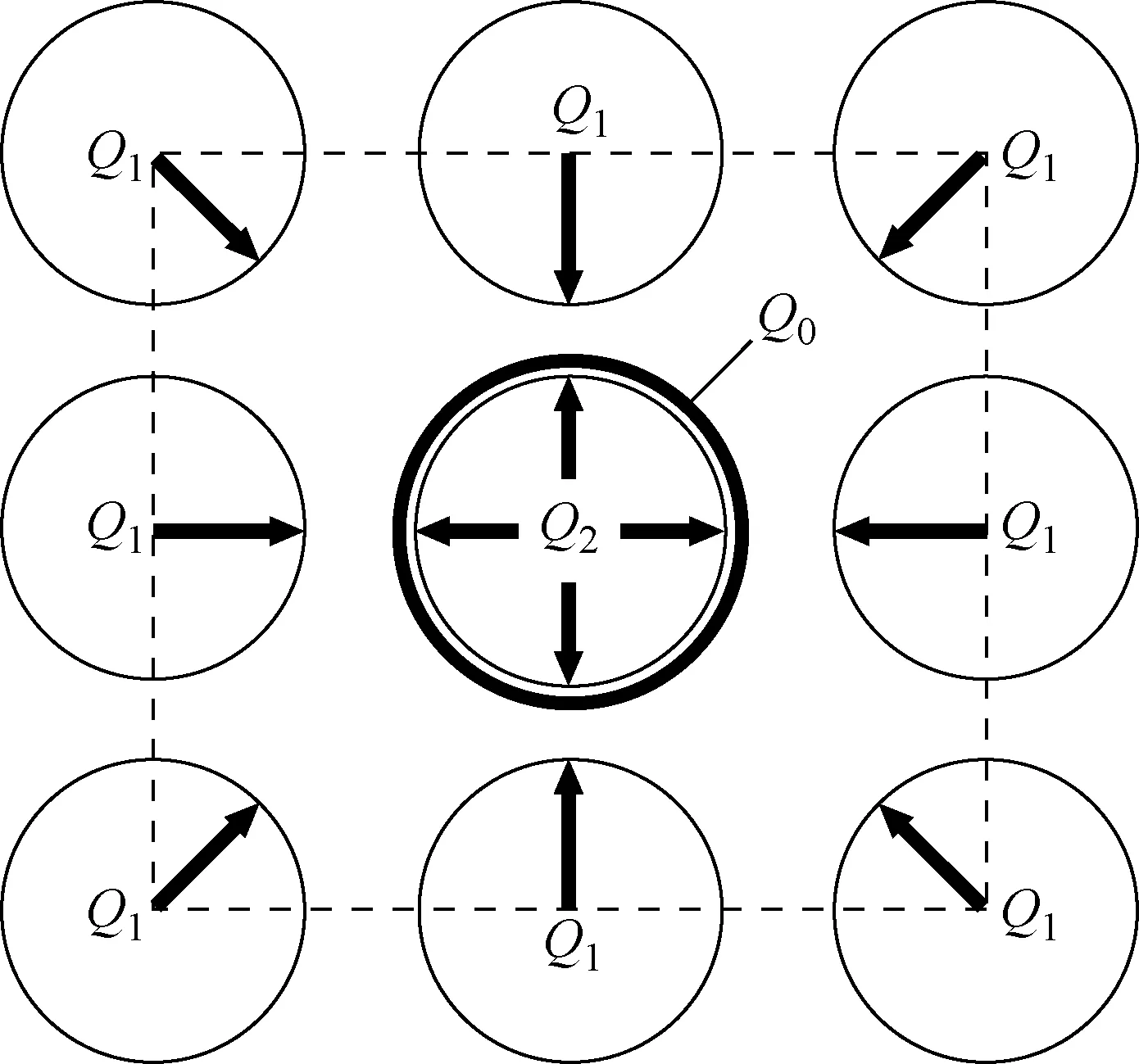

根據(jù)對稱性,選擇典型求解單元(圖1虛線內范圍)作為研究對象,不考慮組件所處具體堆芯位置對溫度計算的影響。

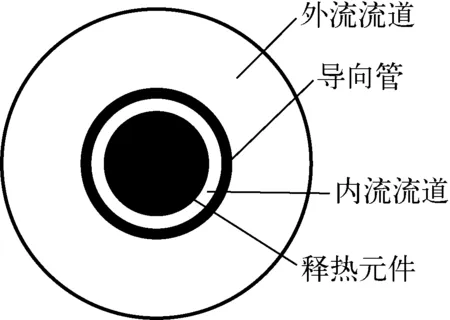

導向管外側流體所處流道為典型的棒束流道,本文將外流流道等效處理為圓形流道,則整個求解單元可視為1個多層套管結構,如圖2所示,最外側為燃料棒外壁,向內分別為外流流道、導向管、內流流道和釋熱元件。

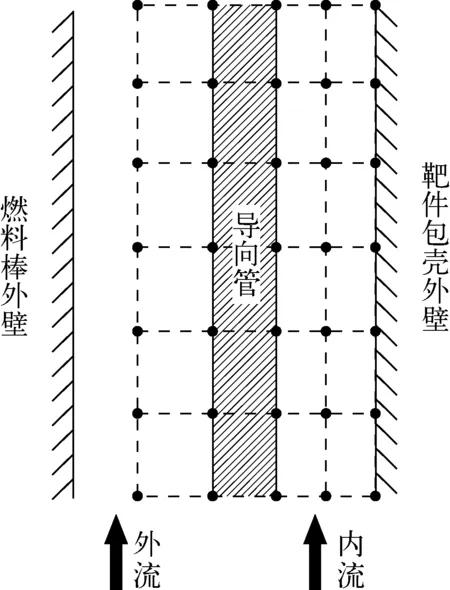

為與性能分析程序計算節(jié)點相匹配,網格劃分遵循1.5維的處理方式,首先將多層套管求解單元在軸向劃分為若干個短圓柱段,對于每個軸向圓柱段,徑向存在不同的傳熱部件。具體節(jié)點劃分示于圖3。

圖1 求解單元結構示意圖Fig.1 Structure of solving unit

圖2 多層套管結構示意圖Fig.2 Structure of multi-casing

圖3 求解域節(jié)點劃分Fig.3 Meshing of solution region

2 理論模型

2.1 冷卻劑軸向傳熱

對于流體區(qū)域,已知兩側邊界的熱流密度,根據(jù)能量守恒關系有:

qΔl=cpqm(To-Ti)

(1)

其中:q為流體邊界上線熱流密度的代數(shù)和;Δl為換熱邊界長度,即軸向段長度;cp為比定壓熱容;qm為質量流量;To和Ti分別為軸向段出、入口溫度,定性溫度取軸向段流體平均溫度。

2.2 外流流道對流換熱

導向管外側流體所處流道為典型的棒束流道[6],在進行單向流分析時,需單獨考慮通道形狀對傳熱系數(shù)的影響。實際工程計算中,一般先采用Dittus-Boelter關系式[7]計算得到等效圓管的努塞爾數(shù)Nu∞,cir,然后進行系數(shù)修正得到棒束通道的Nu,即:

Nu=ψNu∞,cir

(2)

其中,ψ為修正系數(shù)。

對于正方形排列的棒束,考慮采用文獻[8]給出的通用關系式計算ψ:

ψ=1+0.912Re-0.1Pr0.4(1-2.004 3e-B)

(3)

(4)

2.3 內流對流換熱

估算可知,內流通道內Re<10 000,而Dittus-Boelter關系式僅適用于旺盛湍流換熱,因此Nu需采用適用于過渡區(qū)的Gnielinski關系式[9]計算:

(5)

其中,下標f和w分別表示以流體溫度和壁面溫度作為定性溫度。

根據(jù)白博峰等[5]的實驗,環(huán)形管內的湍流換熱相對于普通圓管內湍流換熱有所加強。本文采用白博峰等進行的單側加熱環(huán)管實驗得到的擬合關聯(lián)式作為內流Nu的計算式:

Nu=0.023Re0.91Pr0.4

(6)

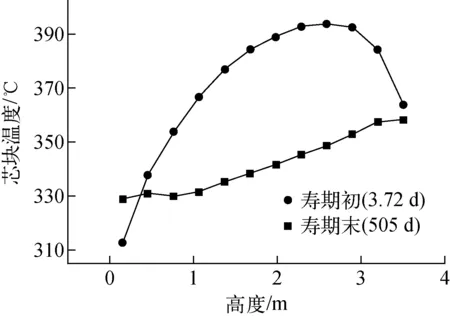

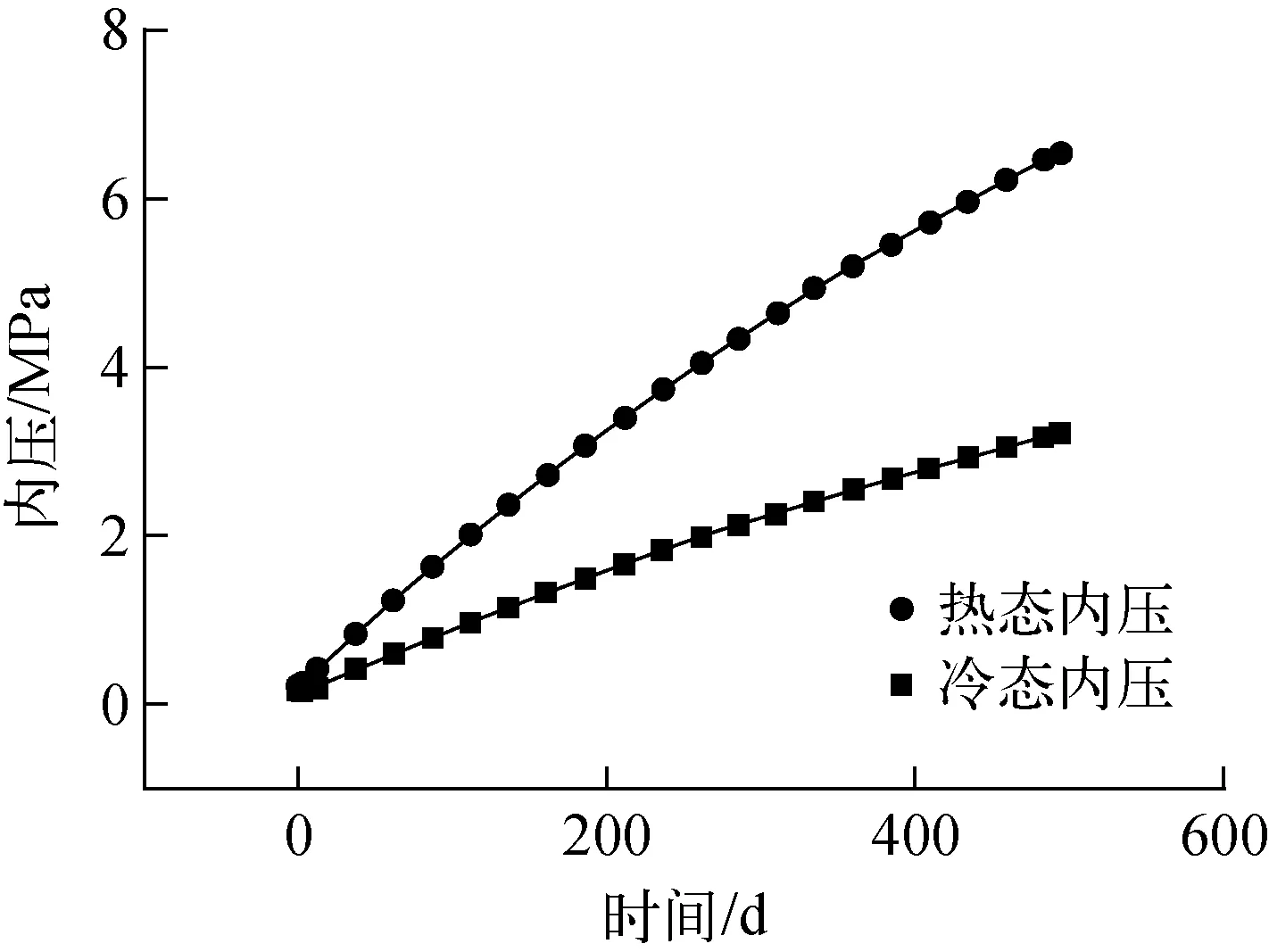

式(6)的適用范圍為2 300 對于導向管區(qū)域,可視為無內熱源的一維環(huán)形構件導熱問題,導向管穩(wěn)態(tài)傳熱方程[10]為: (7) 其中:r為節(jié)點半徑;T為節(jié)點溫度;kc為導向管熱導率。定性溫度取導向管平均溫度。 穩(wěn)態(tài)情況下,傳熱區(qū)域的邊界上熱流密度恒定,即導向管兩側熱流密度Q0相同。通過求解Q0,可使內外流流道傳熱邊界條件封閉,從而完成傳熱方程的求解。 本文所設計算法以軸向段作為基本求解單元,將Q0作為收斂標準,首先通過初始Q0以及傳熱相關方程逐步求解出外流流道、導向管和內流流道相應的節(jié)點溫度,然后通過能量守恒反推出新的Q0,與初始值進行收斂判斷,不收斂則重復上述過程直至收斂。Q0收斂后利用對流換熱關系可求解出釋熱元件最外側節(jié)點溫度,完成當前軸向段溫度計算,并將結果保存,作為下一軸向段計算的邊值條件,最終完成全長溫度計算。具體計算流程示于圖4。 圖4 軸向段溫度求解流程Fig.4 Solution procedure of axial segment temperature 本文采用Fortran語言,依據(jù)此算法編譯完成套管結構溫度計算程序,用于對具有外套管的釋熱元件進行全長溫度計算。 利用根據(jù)上述算法所建立的套管結構溫度分布計算程序,采用典型壓水堆燃料輸入參數(shù)(表1)和ANSYS Fluent軟件對程序進行對比分析。 表1 程序輸入參數(shù)Table 1 Input parameters of program 采用本文所建程序計算的套管結構內各區(qū)域的節(jié)點溫度示于圖5。由圖5可見,外流流道與導向管外壁溫度隨高度的增加而上升,而導向管內壁、內流流道、釋熱元件外壁溫度隨高度的增加呈先上升后緩慢下降的趨勢,溫度峰值出現(xiàn)在出口附近。 圖5 溫度分布計算結果Fig.5 Calculation result of temperature distribution 采用ANSYS Fluent軟件對圖1的3×3棒束結構建立三維模型,采用表1的邊界參數(shù)進行熱工水力仿真計算,并與本文程序計算結果進行對比,重點關注內、外流流道和釋熱元件包殼外側的溫度分布情況,以及導向管兩側的熱流密度,結果示于圖6、7。由圖6、7可見,二者計算結果偏差較小,F(xiàn)luent仿真模擬所得溫度略高于程序計算值,相對誤差在5%以內,本程序可在工程設計中提供一定參考。 圖6 Q0本文程序計算值和Fluent模擬值的對比Fig.6 Comparison of Q0 calculated by code in this paper and simulated from Fluent 套管結構溫度計算程序改寫為單獨的計算模塊后,可與傳統(tǒng)性能分析程序相耦合,在性能分析計算開始前,調用該計算模塊完成釋熱元件表面溫度計算,結果作為邊界條件在后續(xù)計算中使用。 圖7 溫度分布本文程序計算結果與Fluent模擬值的對比Fig.7 Comparison of temperature distribution calculated by code in this paper and simulated from Fluent 采用已耦合套管溫度計算模塊的燃料性能分析程序,進行完整的全壽期燃料性能分析,實現(xiàn)對燃料溫度、變形、裂變氣體釋放等行為的研究[11-13]。通過假想算例,研究核電站全壽期內燃料性能的變化情況,尺寸參數(shù)及燃料棒平均線功率與表1一致,但釋熱元件線功率會隨時間推移逐漸下降,因此其全壽期平均值設定為1 kW/m。 釋熱元件典型性能分析結果示于圖8~10。由圖8可見,壽期初芯塊溫度相對較高,溫度分布曲線較陡峭,壽期末溫度普遍降低,分布趨于平緩[14]。分析圖9可知,前期由于裂變氣體持續(xù)穩(wěn)定釋放,氣體內壓增大,而后期元件功率下降,裂變氣體釋放受到影響[15],內壓增長略有減緩。由圖10可知,包殼與芯塊的徑向膨脹基本穩(wěn)定,軸向伸長趨勢則逐步減緩。 圖8 壽期初與壽期末芯塊軸向溫度分布Fig.8 Axial temperature distribution of pellet during BOL and EOL 圖9 壽期內元件內壓的變化Fig.9 Variation of element inner pressure during lifetime 圖10 壽期內元件力學變形的變化Fig.10 Variation of element mechanical deformation during lifetime 綜上所述,基于本文算法修改的燃料性能分析程序在完整實現(xiàn)原有性能分析程序計算功能的前提下,可自行計算燃料棒外溫度分布情況,并將傳熱方程求解所需邊界條件傳遞給溫度模塊,保證后續(xù)運算流程正常進行,從而避免了對熱工水力程序的依賴,提高了分析流程的獨立性。 本文針對套管傳熱結構設計了專門的迭代算法用于域內溫度分布求解,并基于該算法開發(fā)了相應的Fortran程序模塊,實現(xiàn)了具有外套管的釋熱元件包殼溫度的求解。與大型CFD商用軟件Fluent的仿真模擬結果比較,兩者差異在5%以內,取得了較好的一致性。 耦合套管結構傳熱計算模塊的燃料性能分析程序可自行完成溫度邊界條件的計算,獨立完整地進行性能分析流程,減少了計算流程的復雜度。目前,該程序已實現(xiàn)工程應用,相關釋熱元件已入堆開展輻照試驗。2.4 導向管導熱

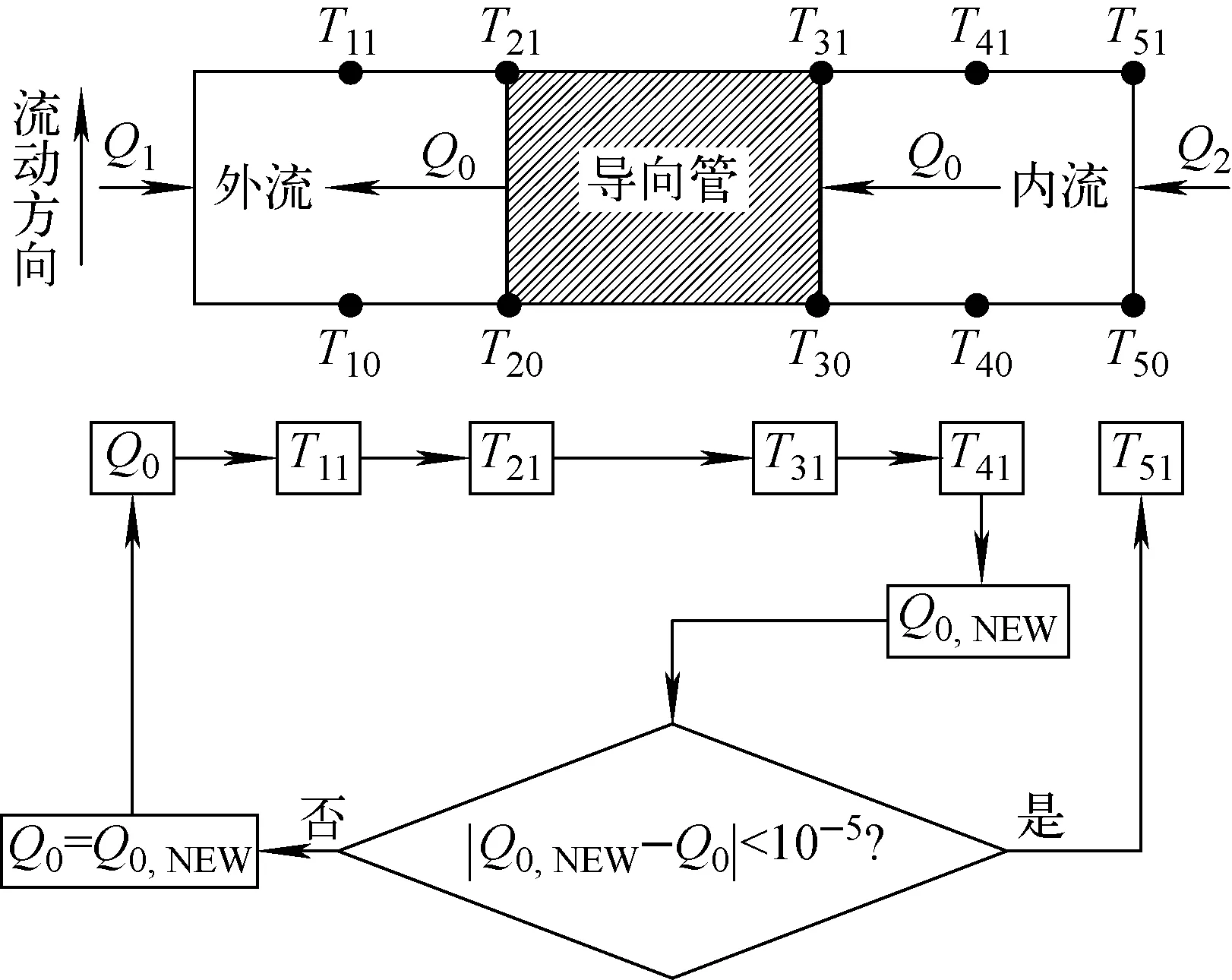

3 計算方法

4 計算結果及對比

4.1 計算結果

4.2 結果對比

5 程序應用

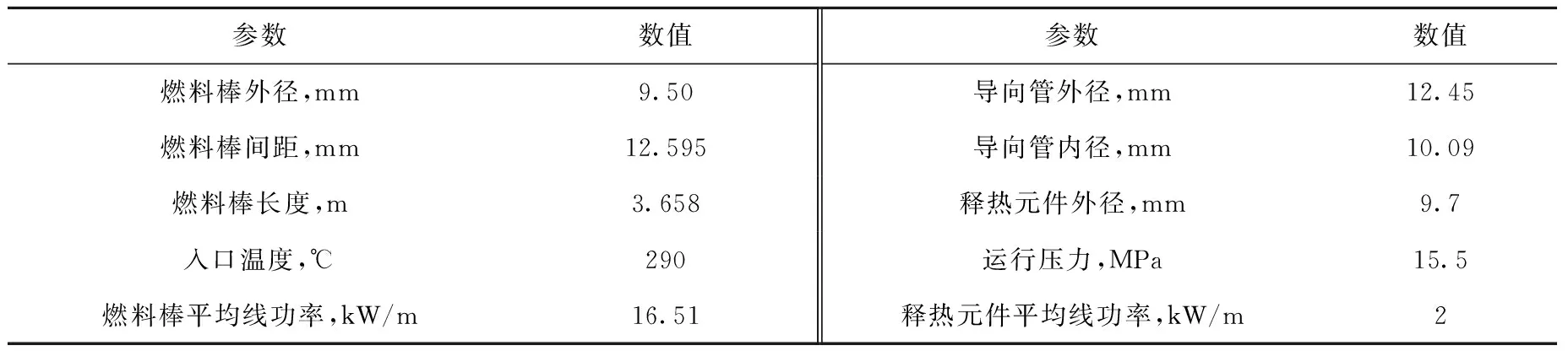

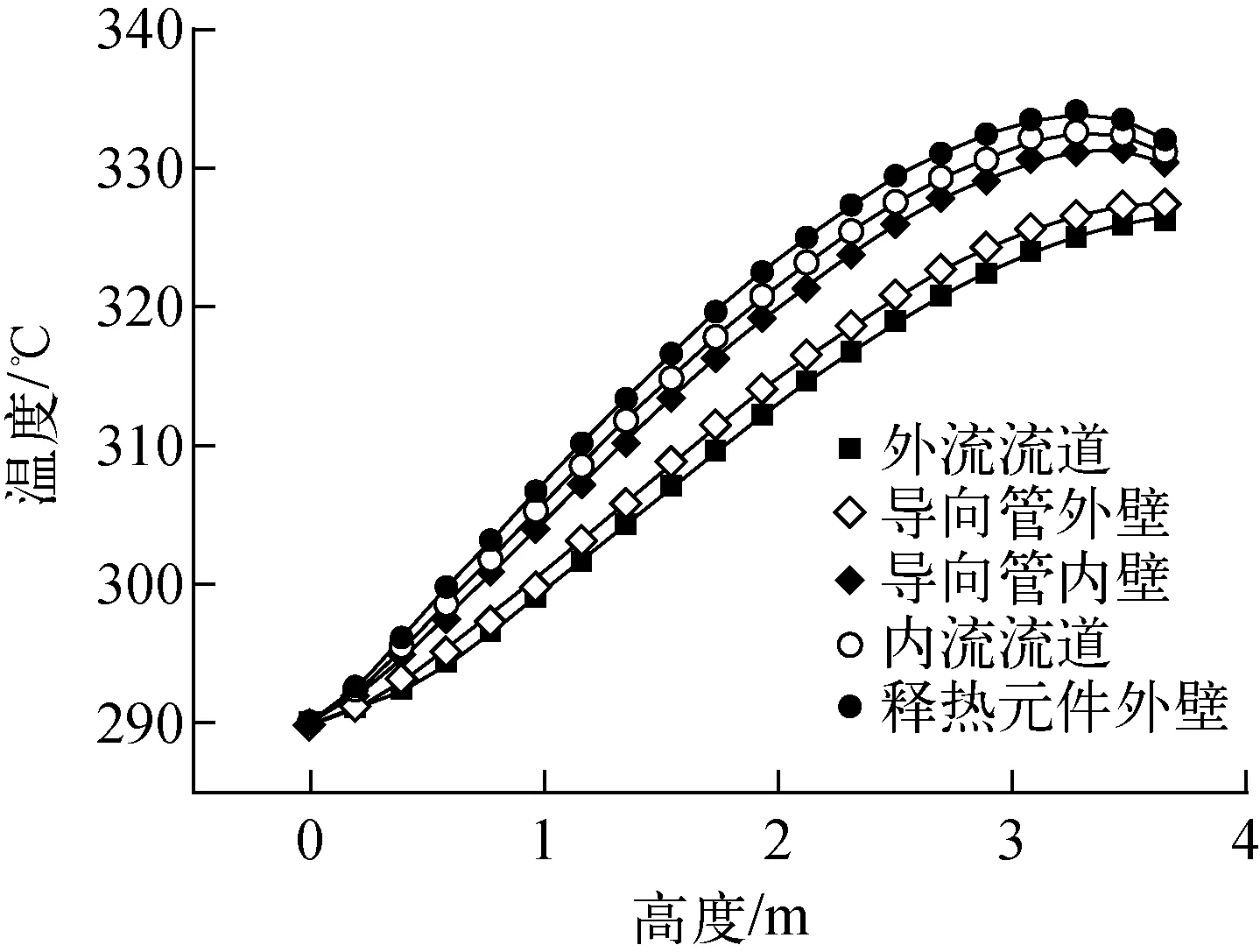

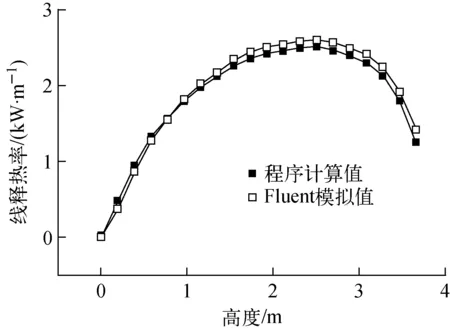

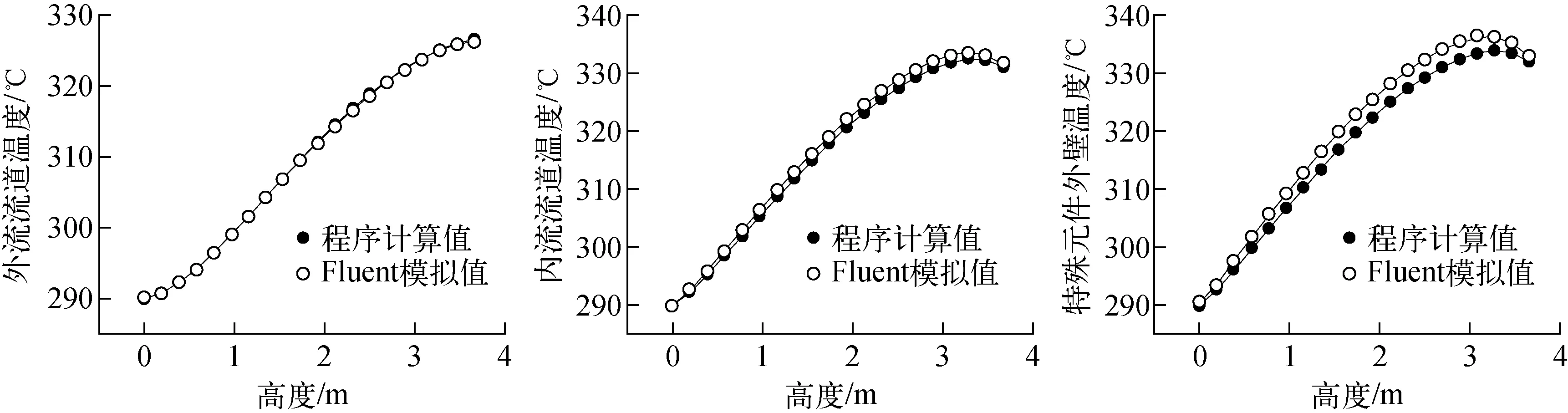

6 結論