預熱器C5旋風筒耐火材料脫落的原因分析

耿鋒濤

BS項目為一條境外5 000t/d水泥熟料生產(chǎn)線,工程承接模式為EPC工程總承包模式,當前項目已順利投產(chǎn)并已移交業(yè)主運營管理。

該生產(chǎn)線配置帶分解爐的五級懸浮預熱器,設備錨固件(材質06Cr25Ni20)和耐火材料均由國內(nèi)供貨,境外現(xiàn)場施工。該項目在生產(chǎn)運營階段曾出現(xiàn)過預熱器C5旋風筒局部耐火材料脫落問題,現(xiàn)就此問題做如下分析。

1 耐火材料脫落情況描述

在項目性能測試結束后的生產(chǎn)運營階段,預熱器C5旋風筒頂部陸續(xù)出現(xiàn)耐火材料塊狀脫落的現(xiàn)象,造成下料管堵塞。從現(xiàn)場照片可看出,部分錨固件與耐火材料結合的位置發(fā)生了嚴重腐蝕,腐蝕區(qū)域表面呈紅褐色,局部呈黑褐色,錨固件端部減徑最嚴重(圖1)。錨固件表面腐蝕產(chǎn)物有明顯的分層,表面殼層較為疏松,用刀片輕刮就會剝落。錨固件嵌入的耐火材料孔壁上粘連了從錨固件表面脫落的腐蝕產(chǎn)物。

圖1 腐蝕減徑后的錨固件及脫落的耐火材料宏觀形貌

圖2 脫落部位及松脫拆掉后的耐火材料

2 耐火材料脫落原因分析

2.1 錨固件腐蝕失效原因分析

(1)耐火材料脫落部位

現(xiàn)場查看耐火材料脫落部位為預熱器C5旋風筒頂板位置,為確保安全,對松脫部位的耐火材料進行了拆除(圖2)。

(2)錨固件原材料成分分析

錨固件設計選用材料為06Cr25Ni20,化學成分執(zhí)行現(xiàn)行國家標準GB/T 20878-2007《不銹鋼和耐熱鋼牌號及化學成分》的有關規(guī)定。查證總承包商質檢工程師在出廠前的質量檢查報告,錨固件各項化學成分均符合國家標準要求。從現(xiàn)場帶回已腐蝕失效的錨固件樣品,由供應商重新復測化學成分,同時由總承包商委托國家建筑材料測試中心依據(jù)國家標準要求進行檢驗,結論均為“化學成分符合標準要求”,化學成分要求及檢測數(shù)據(jù)詳見表1。

(3)腐蝕失效原因分析

為進一步查證錨固件腐蝕減徑原因,總承包商委托國家鋼鐵材料測試中心對現(xiàn)場帶回的腐蝕樣品從微觀形貌及能譜成分展開腐蝕失效原因分析。

在掃描電鏡下觀察的錨固件表面腐蝕產(chǎn)物微觀形貌如圖3所示。表面腐蝕產(chǎn)物呈殼層狀分布,殼層較為疏松,容易破裂剝落,典型的微觀特征有硬殼狀腐蝕產(chǎn)物和具有晶體結構的顆粒狀腐蝕產(chǎn)物兩種。能譜分析結果表明,殼狀腐蝕中的Cr元素含量低于基體,Ni元素含量較低;顆粒狀腐蝕產(chǎn)物中Ni元素含量與基體相當,Cr元素含量較低。兩種腐蝕產(chǎn)物中均有含量較高的Cl和O元素。離尖端(插入耐火材料的一端)較遠的區(qū)域,腐蝕產(chǎn)物中Cl和O元素的含量有明顯的降低。刮取錨固件表面腐蝕產(chǎn)物,進行XRD物相分析,衍射譜線結果顯示,腐蝕產(chǎn)物的主要組分為Fe2O3、CrO3和Cr22.3Fe0.77C6。分析結果表明,服役環(huán)境中有較高含量的腐蝕性元素Cl,錨固件表面發(fā)生了嚴重的高溫腐蝕。

表1 化學成分要求及檢測數(shù)據(jù)

圖3 表面腐蝕產(chǎn)物微觀形貌

在腐蝕較為嚴重的尖端區(qū)域,制取了橫截面金相試樣,腐蝕層微觀形貌如圖4所示。由圖4可見,錨固件表面腐蝕層有明顯的分層現(xiàn)象,外側腐蝕產(chǎn)物較為疏松,不具備保護特性。外界腐蝕介質透過外側腐蝕產(chǎn)物進入基體,導致基體表面發(fā)生內(nèi)層腐蝕,形成密集分布的空洞。表面元素分布分析結果顯示,在高溫工況的使用初期,基體中的Cr元素被氧化形成較為致密的Cr2O3氧化膜,導致內(nèi)層區(qū)域存在貧Cr層;在使用過程中,氯化物破壞了較為致密的Cr2O3氧化膜,Cr元素隨之擴散流失,導致外層腐蝕區(qū)域存在貧Cr現(xiàn)象;表層腐蝕產(chǎn)物和內(nèi)層孔洞區(qū)域均含有較高含量的Cl和O元素;內(nèi)層孔洞區(qū)域Ni元素含量明顯高于基體。

經(jīng)上述腐蝕失效原因分析可知,導致錨固件發(fā)生嚴重腐蝕減徑的主要原因是,含Cl元素的高溫氧化環(huán)境導致和加速了錨固件的腐蝕。06Cr25Ni20材料中Cr和Ni元素的含量很高,在空氣中能氧化形成穩(wěn)定的氧化膜,保護基體不受進一步的腐蝕。當環(huán)境中Cl元素含量較高時,由于表面沉積的含氯的鹽類物質會在高溫環(huán)境下與材料表面的氧化膜發(fā)生氯化-氧化反應[1],比如:Cr2O3+2NaCl+2O2=Na2Cr2O7+Cl2,從而破壞了氧化膜的完整性,產(chǎn)生的Cl2會滲透到合金表面,與金屬進一步反應生成氯化物,這類氯化物在一定的條件下同樣會被氧化,發(fā)生MxCly+O2=MxO2+y/2Cl2反應,重新產(chǎn)生Cl2,Cl元素對氧化膜的破壞和基體的腐蝕均起到加速作用。這種氯化-氧化機制生成的氧化物較為疏松,不具備保護基體的能力,機制循環(huán)造成對材料的連續(xù)腐蝕,材料的使用壽命大幅降低。

綜上所述,在高溫工況條件下,不銹鋼錨固件表面接觸的介質中Cl元素含量偏高,會明顯加速腐蝕,大幅縮短錨固件的使用壽命,是錨固件失效的主要原因。從整個施工和工藝流程來看,可能引起Cl元素偏高的影響因素有耐火材料、施工用水和工藝生產(chǎn)中的煙氣。

圖4 腐蝕層微觀形貌

2.2 耐火材料供貨質量調(diào)查

經(jīng)對耐火材料出廠質量驗收的各項檢測數(shù)據(jù)進行核驗,如化學成分分析、體積密度、抗折強度、冷壓強度、線變化率等,耐火材料產(chǎn)品質量符合合同技術要求。

2.3 耐火材料施工質量調(diào)查

(1)錨固件現(xiàn)場焊接質量檢查

對耐火材料脫落后的現(xiàn)場進行了調(diào)查,從現(xiàn)場切割下來的C5旋風筒頂部鋼板(圖5)可以看到,錨固件與旋風筒頂部鋼板的焊縫質量完好,斷裂來自于錨固件自身。由此,可排除錨固件現(xiàn)場的焊接質量問題。

圖5 錨固件斷裂位置

(2)耐火材料施工質量調(diào)查

從現(xiàn)場調(diào)查發(fā)現(xiàn)脫落的耐火材料整體完好,有很高的強度,不存在耐火材料流進模板時沒有很好的結合而導致襯體分層進而導致耐火材料剝落的情況。

耐火材料施工采用的是當?shù)氐脑鶕?jù)該項目原水水質報告(圖6),氯離子含量825mg/L,不符合耐火材料施工規(guī)范中“耐火材料施工用水中氯離子含量≯50mg/L”的要求。施工用水中氯離子含量超標是導致耐火材料中氯離子積聚,最終引起錨固件減徑失效的一個原因。

圖6 原水水質報告(成分)

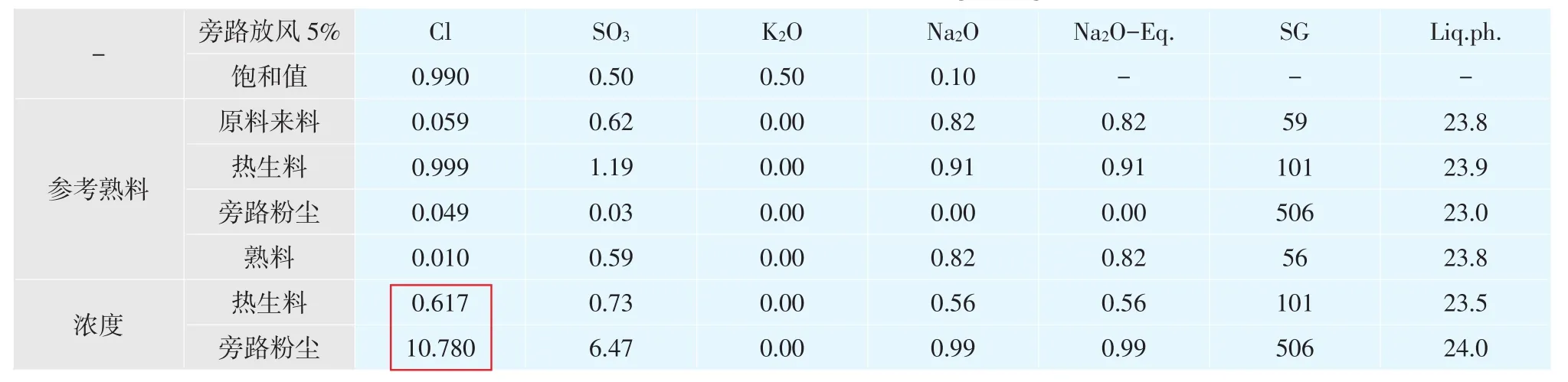

表2 預熱器旋風筒C5部位的Cl含量計算,mg/100mg生料

2.4 工藝系統(tǒng)煙氣致氯元素含量升高的原因分析

根據(jù)該項目原料配料表中混合料中的數(shù)據(jù)(每100mg生料的氯離子的含量為0.038mg),經(jīng)計算發(fā)現(xiàn)預熱器旋風筒C5處每100mg生料的氯離子的含量為0.617mg(表2),該指標常規(guī)要求≯0.015mg,實際數(shù)據(jù)超出規(guī)定41倍。雖然設計中設置了旁路放風系統(tǒng),但因旁路放風系統(tǒng)設置在煙室,導致旁路放風系統(tǒng)對降低該區(qū)域氯離子的含量效果甚微。生料中氯元素引起工藝系統(tǒng)的氯離子含量超標,氯離子通過耐火材料的表面氣孔與錨固件形成接觸反應也是導致腐蝕減徑的一個可能原因。

綜上所述,耐火材料施工用水中的氯離子超標和由水泥生料中氯元素的含量超標形成的工藝煙氣中的氯離子超標,是導致C5旋風筒錨固件腐蝕減徑、承載能力下降、耐火材料脫落的主要原因。

3 耐火材料脫落預防措施

(1)根據(jù)不同項目原料物料中氯元素的含量情況,在技術設計上選擇適宜的錨固件材質和規(guī)格尺寸,必要時通過工藝設計優(yōu)化,降低煙氣中氯離子的聚積濃度,以提高錨固件的抗腐蝕性和耐久性。

(2)耐火材料施工用水須滿足規(guī)范要求,同時嚴控耐火材料施工質量,加強項目現(xiàn)場耐火材料施工時的取樣檢查,重點關注耐火材料施工后的體積密度、顯氣孔率等性能指標。如此則可一定程度上避免或降低高溫服役環(huán)境中,氯離子與錨固件表面的接觸反應。