第四代控制流篦冷機技術改造

石云生,陳磊

我公司使用的推料棒式第四代篦冷機自運行以來陸續出現諸多問題,嚴重影響設備的穩定運行,制約了窯系統產能的正常發揮。經分析原因并持續進行相應的技術改造,設備運行的穩定性和可靠性得到了提高,現歸納總結如下。

1 運行中出現的幾類問題

(1)液壓站內管道安裝問題:比例閥塊出口直接安裝液壓管道,無緩沖,造成篦冷機液壓站及管道在運行中存在振動大的情況,液壓主管道與入液壓缸的分支管道連接處的焊縫頻繁開裂,漏油。

(2)運行期間,風室內部無法進行在線巡檢維修,制約生產的穩定性及設備的可靠性。

(3)油缸活動支座開焊,支座螺栓斷裂。

(4)破碎機篦條彎曲、斷裂,篦縫不均勻,料塊大。

(5)投產運行后風室頻繁漏料。

(6)篦冷機支撐梁開裂。

(7)運行期間,風室連接鋼板頻繁斷裂,風室存在竄風現象。

2 改造措施及改造效果

(1)在比例閥塊A、B出口加1.2m高壓膠管。改造后,液壓站振動消除,主管道劇烈振動消除,但是仍存在小的沖擊振動(見圖1)。

(2)改造管道,在管道接口處重新制作非標短節(見圖2),徹底消除整套液壓管路的焊縫。自2018年改造后,管道及支路未發生過漏油情況。

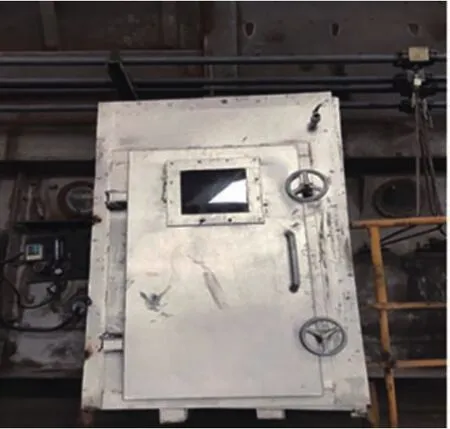

(3)自主設計“太空艙”,實現了風室內部在線檢查修復(見圖3)。改造后,篦冷機設備運行可靠性大大提高,滿足了生產要求。

(4)將活動支座由焊接結構改為合金鋼整體鑄造結構,提高了強度,螺栓由8.8級提升到12.9級。自2015年改造至今,鑄造的支座未發生過開裂的情況,未出現螺栓斷裂情況。

(5)改造篦條,篦條中間帶凸臺,安裝后,篦條間可相互支撐,提高了整體強度,穩定了篦縫。自2016年底改造至今,破碎機篦條無彎曲和斷裂現象,篦縫穩定。

(6)篦板篦縫改為2.8mm,增加風室壓力。改造后連續運行兩個月,未出現漏料情況。

(7)改造結構,提高梁體強度,主梁體由工字鋼改為20mm厚的Q345鋼板焊接結構,并在后部加裝支撐(見圖4),梁體的安全性得到提高。

(8)將連接鋼板加長至連接橫梁處,增加4個螺絲孔,由4孔連接改為8孔連接。連接鋼板嚴禁橫向焊接,避免應力集中。風室隔板增加橡膠密封板(見圖5),連接鋼板處間隙調整為最小。自2017年改造后,未出現過任何故障,風室密封良好。

圖1 高壓膠管連接

圖2 非標短節制作

圖3“太空艙”

圖4 改造后的支撐梁

圖5 橡膠密封板

表1 改造前后燒成系統主要參數對比

3 結語

經過一系列改造,設備運行的穩定性和可靠性得到提升,有效避免了因篦冷機故障引起的停窯(見表1)。需注意的是,由于我廠篦床輸送效率較低,料層較厚,液壓系統壓力較高的問題并未徹底解決,以上改造只是在一定程度上緩解了設備問題,如需徹底解決,仍需進行整體的升級改造。