某型航空包裝箱加速試驗方法研究

趙帥帥,許玉珍,陳靖怡,杜雨芳

(1.北京強度環境研究所,北京 100076;2.中國包裝科研測試中心,天津 300457)

加速試驗自美羅姆航展中心1967年首次給出統一定義至今,已成功地應用于航天、航空、民用等諸多領域[1-7]。目前國內探討較多的應力施加方法是恒定和步進單應力加速方法,多應力加速方法較少[8-14]。對于機械產品,在工作期間除工作應力外,還會受到溫度、濕度、振動等各種環境應力的綜合影響而產生故障。某型航空包裝箱使用壽命為16年,用于運輸高精度飛機零部件,在運輸裝卸過程中,易受綜合應力影響而發生損壞,影響運輸件安全。為了激發航空包裝箱使用壽命內的薄弱環節,文中基于壽命期剖面和故障機理分析,設計了多應力加速試驗方法,暴露產品缺陷,進而通過改進措施提升包裝箱可靠性水平。

1 壽命期剖面和故障機理分析

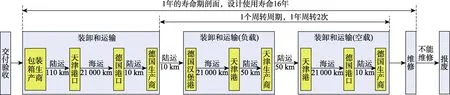

壽命期剖面為產品自出廠到退役(包括報廢)過程中有關事件和條件的時間歷程[15]。某型航空包裝箱的壽命期剖面如圖1所示。

航空包裝箱潛在故障模式及機理分析如下:受環境因素而造成的老化;高溫高濕造成包裝箱金屬緊固件銹蝕,影響結構強度;陸運、海運過程中受到振動造成機械損傷;叉車裝運過程中,叉齒碰撞造成機械損傷;反復拆裝造成機械損傷;裝卸和運輸過程中受到的沖擊和跌落造成機械損傷。

包裝箱壽命期內環境應力包括自然環境應力和誘發環境應力。自然環境應力中敏感應力主要是海運過程中的濕熱應力;誘發環境應力中的敏感應力主要是陸運、海運、裝卸過程中的隨機振動、叉運、人工拆裝、沖擊、跌落,這些敏感應力選作加速試驗應力。

圖1 航空包裝箱壽命期剖面

2 加速試驗

基于壽命期剖面和故障機理分析,參照標準,設計加速試驗方案。

2.1 加速方法

依據IEC 62506—2013的加速方法[16],航空包裝箱主要通過三種手段實現加速。

1)時間壓縮方法是一種只考慮產品明顯損傷狀態下的持續時間的加速試驗方法,適用于那些產品工作應力及其累計損傷明顯高于其他工作模式(非工作狀態或者備用狀態)下的場合。航空包裝箱只考慮壽命期內裝卸和運輸等對產品有明顯損傷的時間段,而忽略存儲等備用狀態對產品基本無損傷的時間段。

2)事件壓縮方法適用于當一種應力是不斷循環的,可以通過增加應力重復頻次來實現加速的場合。這種方式下,產品動作的次數應該與其實際使用時產生的累積損傷效果保持一致。包裝箱承受的叉運、人工拆裝、沖擊、跌落應力均采用事件壓縮方法。

3)加大應力方法主要通過加大環境應力來實現加速目的。包裝箱承受的濕熱、隨機振動應力采用此方法加速,加速應力不超過包裝箱的工作極限應力。

2.2 試驗方案

基于壽命期剖面和敏感應力分析,航空包裝箱加速試驗項目包括濕熱試驗、隨機振動試驗、叉運試驗、人工拆裝試驗、沖擊試驗和跌落試驗。對于應力施加方式,以每種應力模擬壽命期的累積損傷為原則,兼顧工程上濕熱應力與其他應力綜合施加導致試驗經費的大幅增加。因此,加速試驗方案采用依次施加各種應力的方式,此方法也被IEC 62506—2013及文獻[17]推薦和采用。

1)濕熱試驗采用加大應力方法,主要考核海運過程中高溫高濕環境對包裝箱金屬緊固件的影響。濕熱試驗僅加速溫度應力,選取海運高溫高濕時間段的平均相對濕度85%,溫度應力選取85 ℃,金屬緊固件材質為鋁合金,激活能為 0.48 eV,海運過程中的平均溫度為25 ℃。采用阿倫尼斯模型[18],根據式(1)求取加速因子為22.94。包裝箱海運過程1年經歷高溫高濕環境為 90天,模擬 1年的濕熱試驗時間為94 h。

式中:E為激活能;k為玻爾茲曼常數,k=8.617×10-5eV/℃;t0是正常溫度;tj是加速溫度。

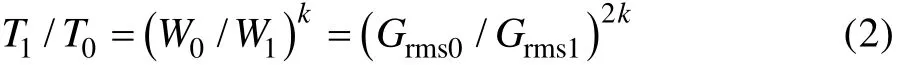

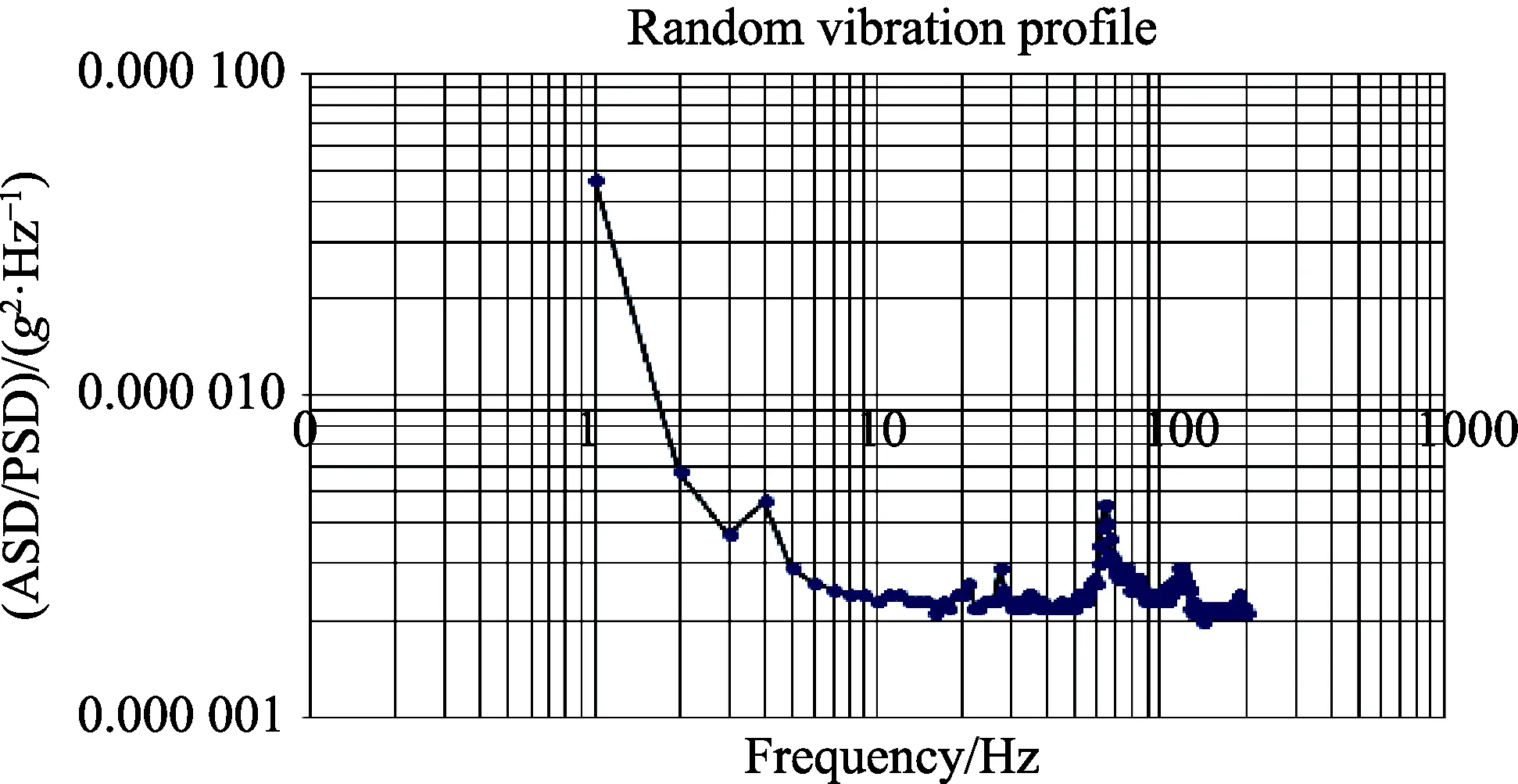

2)隨機振動試驗采用加大應力方法,主要考核陸運、海運過程中振動對包裝箱結構的影響,包括陸運隨機振動試驗和海運隨機振動試驗。陸運隨機振動試驗條件按照ISTA 3E—2009進行[19],1年中陸運里程為360 km,振動量級Grms=0.52,時間為30 min。海運隨機振動試驗條件在海運實測隨機振動條件振動量值Grms基礎上增大至10倍,疲勞等價關系見式(2),其中,材料常量k取值2[20]。1年中海運隨機振動加速后振動量級Grms=0.22,時間為42 min。

式中:T1為試驗的時間;T0為實際的時間;W0為實測的隨機振動量值,見圖2;W1為試驗的隨機振動量值;Grms0為實測的隨機振動加速度均方根值;Grms1為試驗的隨機振動量加速度均方根值。

3)叉運和人工拆裝試驗。叉運和人工拆裝試驗采用事件壓縮方法,主要考核裝卸過程中叉運和人工拆裝對包裝箱結構的影響。經過統計,包裝箱1年平均經歷叉運36次,人工拆裝6次,按照該次數模擬實際叉運和拆裝過程進行試驗。

圖2 實測隨機振動條件Fig.2 Determined condition of random vibration

4)沖擊和跌落試驗。沖擊和跌落試驗采用事件壓縮方法,主要考核運輸和裝卸過程中沖擊和跌落對包裝箱結構的影響。經過統計,包裝箱1年平均經歷沖擊18次,跌落9次,按照該次數進行試驗,沖擊和跌落位置平均分配于不同面和棱。

5)總體方案。包裝箱加速試驗共16個循環,每個循環等效1年,模擬包裝箱16年使用壽命過程中敏感應力濕熱、隨機振動、叉運、人工拆裝、沖擊和跌落的綜合影響。每個循環試驗按 1)—4)中規定的量級和時間進行,試驗時間為6天,總試驗時間為96天。

2.3 試驗結果

試驗過程中,金屬緊固件發生銹蝕。在第13個循環,包裝箱側板分離,結構出現部分損壞,部分試驗故障如圖3所示。針對故障進行了分析,并采取了改進措施[21]:對金屬緊固件增加了防銹處理工藝,對損壞部位進行了加固設計,增強了包裝箱的結構強度。對改進后的產品增加了2個循環的試驗,驗證改進措施的有效性,后續試驗未出現故障。通過本次試驗,包裝箱的可靠性水平得到了提高,在預防性維修的情況下,使用壽命滿足16年設計要求。

圖3 試驗故障Fig.3 Test failure

3 結語

為了激發航空包裝箱16年使用壽命內的薄弱環節,文中基于壽命期剖面和故障機理分析,設計了多應力加速試驗方法。試驗時間加速至96天,快速暴露了產品缺陷,進而通過改進措施提升了包裝箱可靠性水平。因此,對于使用工況復雜產品,準確建立壽命期剖面和定位敏感應力,合理設計加速試驗方法,可以有效地激發產品壽命期薄弱環節,提升產品可靠性水平。