基于液化天然氣冷能的電廠凝汽器改造研究

(中國電建集團福建省電力勘測設計院有限公司,福建 福州 350001)

0 引言

LNG是一種清潔、優質、高效的能源,由于天然氣在全球的分布結構不均勻,且世界各國對能源消費存在極大差異,因此全世界LNG貿易量隨著各國經濟發展而迅速增長。LNG在氣化的過程中伴隨著大量冷能的釋放,通常情況下,這部分冷能在LNG氣化過程中被舍棄,未能得到合理、有效的利用。目前國內外的不同研究機構針對如何利用這部分冷能進行了大量的研究[1]。其中利用LNG冷能進行發電的研究可以分成兩大類,一種是利用冷能構建相對獨立的低溫發電系統,另一種是將冷能應用于改善現有的動力循環。而改善現有的動力循環通常是由LNG接收站與燃氣聯合循環電廠一體化來實現[2]。其中研究較多的方式主要有兩種,一種是利用LNG產生的冷能冷卻燃氣輪機進口空氣,這種方式降低燃氣輪機空氣進口溫度,提高空氣密度,使燃燒膨脹更加充分,增大發電功率和機組效率;另一種是利用LNG產生的冷能冷卻蒸汽輪機的排汽,這種方式通過降低蒸汽輪機排汽背壓,使蒸汽在蒸汽輪機內膨脹做功充分,提高發電功率和機組效率,目前國內外對這種方式實現LNG冷能利用研究較少。本論文通過分析推導燃氣電廠冷端利用LNG冷能的物理模型,初步提出了方案設想;提出凝汽器的設計計算流程,得出具體的改造方案;最后結合電廠熱工水力模擬軟件對整個方案進行模擬,驗證了方案的可行性。

1 凝汽器原理

電廠凝汽器可以看作是一種特殊的熱交換器。汽輪機的排汽從汽缸出口經過凝汽器喉部進入凝汽器殼側,與管側的冷卻水發生熱交換,釋放凝結潛熱。蒸汽在凝結過程中,體積迅速減小,形成真空。凝結后的蒸汽匯集到集水箱,由凝結水泵抽出。與此同時,冷卻水經水室分配至各個凝結水管中,與蒸汽發生熱交換后再匯集到出口排出。在此過程中,冷卻水吸收凝結潛熱,將排汽溫度控制在接近循環水溫度的較低水平,從而在凝汽器內部形成較低的壓力。另外,在凝汽器內設置有抽氣口,抽出漏入的不凝結氣體。

評價凝汽器的性能指標主要通過三個方面進行:凝汽器的真空度、凝結水的過冷度以及凝汽器的端差。

理想情況下,假設凝汽器中無非凝氣體,冷卻水量無限多,并且換熱充分,這時凝汽器的端差等于零,凝汽器的壓力等于冷卻水溫度對應的飽和壓力。實際運行工況下,凝汽器不可能沒有非凝氣體存在,端差亦不可能為零,凝汽器的壓力等于冷卻水溫度、溫升以及凝汽器端差之和對應的飽和蒸汽壓力。目前對于凝汽器性能評價以及優化改造也主要圍繞以上三個指標進行。

2 冷能利用方案選擇

凝汽器中的傳熱過程可以見圖1,其中Ts為汽機排汽的飽和溫度,T1為循環冷卻水進口溫度,T2為循環冷卻水出口溫度。

凝汽器利用LNG的冷能可以考慮兩種方案:一種是利用LNG冷能冷卻循環冷卻水;另一種是利用LNG冷能冷卻凝結水,再將凝結水噴淋至凝汽器中。第一種方案靠降低循環冷卻水的入口溫度,從而帶走更多的排汽凝結潛熱;第二種方案靠帶走部分排汽凝結潛熱,從而降低循環冷卻水溫升。凝汽器傳熱過程的數學模型可以表示如下:

式中:Δtm為對數平均溫差(K);Δt為循環水溫升(K);δt表示循環水與凝結水的端差(K);k為對流換熱系數(W/(m2·K));A為換熱面積(m2)。公式(2)可化簡為公式(3)的形式:

公式兩邊同時取對數,可得:

公式(4)可轉化為:

公式(5)對Δt求偏導可得:

方程(5)對Q求偏導可得:

對于方案二,有全微分形式:

將公式(6)、(7)代入(8),即得端差與循環水溫升的關系:

3 噴水冷卻方案設計

凝汽器相關噴淋管路安裝在凝汽器外及蒸汽入口的喉部空間,相關噴淋管路上包含有凝結水水泵、LNG冷能熱交換器、相關閥門等部件,排汽冷卻區由噴水管束、噴嘴、折流板構成,見圖2。凝結水水泵自集水箱中抽出蒸汽降溫后形成的凝結水,將其送入LNG冷能熱交換系統,凝結水在熱交換系統中被冷卻為低溫凝結水,然后經由噴水管束傳送到噴嘴處,噴嘴噴出垂直方向的扇形水膜最終到達折流板上。水膜在行程過程中被蒸汽加熱,直到距離噴嘴出口約0.5 m處,與蒸汽換熱完全,這時的水溫已達到排汽溫度。部分蒸汽在由上向下的流動過程中與循環冷卻水接觸換熱,釋放相變潛熱成為凝結水,與循環冷卻水混合后由旁路匯集至集水箱,作為下一循環的循環水。

為了計算所需的噴嘴數量和每個噴嘴的噴水能力,設計了噴水計算流程,見圖3。

某工程在額定工況下,汽輪機低壓缸排汽溫度在44.83℃,壓力在0.009 5 MPa,焓值在2 379 kJ/kg,對應相同溫度下的凝結水焓值為188 kJ/kg。初始假定每個噴嘴的尺寸為Φ13 mm,噴水量為4.5 t/h[3]。另外,蒸汽由上至下進入凝汽器喉部。水膜和蒸汽流速可由式(10)計算:

式中:v為流速(m/s);Q為質量流量(kg/s);ρ為流體密度(kg/m3);A為流通面積(m2)。

蒸汽與水膜在垂直方向上的合成速度可以由動量守恒方程求得:

因此,假定在層流條件下,有

式中:h為換熱系數(W/(m2·K));g為重力加速度 (m/s2);k為水膜導熱系數 (W/(m·K));r為相變潛熱(J/kg);μ為粘度(N·s/m2);L為特征長度;tg為蒸汽溫度(K);tw為水膜溫度(K)。

計算可得h= 5 268 W/(m2·K),因此,雷諾數Re可以由式(13)計算:

計算得出Re= 103.97,因此層流假設成立。對于每個噴嘴,可以計算傳熱量Φ:

由此可計算噴嘴數量:

計算得出噴嘴數量為100個,每個噴嘴的噴水量為4.5 t/h,與假設一致,在合理誤差范圍之內。因此,假設是合理的。

4 凝汽器建模計算

4.1 凝汽器模型參數

根據凝汽器廠家提供資料,凝汽器的模型參數見表1。

4.2 凝汽器模型

RELAP5是基于兩相非平衡開發的熱工水力計算程序,可用于核電及常規系統的熱工水力瞬態模擬。凝汽器的RELAP5模型節塊圖見圖 4,其中200和225為時間控制體(time dependent volume,TDV)組件,分別表示凝汽器水側的進口和出口;205為時間接管(time dependent junction,TDJ)組件,通過給定流量模擬冷卻水量;200和220為分支BRANCH(Branch)組件,模擬凝汽器的水室。其中,冷卻水在200模塊中被平均分成6個支路,分別通往6組冷卻水管路。210~215為管道PIPE(Pipe)組件,模擬6組與凝汽器的汽側發生換熱的冷卻水管路;120~125為單一控制體SNGLVOL(single volume)組件,模擬凝汽器與冷卻水換熱的汽側。在每個SNGLVOL組件之間,均有一個接口與之相連。110為PIPE組件,模擬凝汽器的上部空間;130為BRANCH組件,模擬凝汽器的熱阱。100與135為TDV組件,分別給定低壓缸出口的乏汽的參數和凝結水累入口凝結水的參數。300為TDV組件,給定噴水參數;305為TDJ組件,給定噴水流量。凝汽器的管側210~215組件與殼側120~125組件通過6個熱構件(heat structure)組件相互連接以發生熱量的交換。

表1 凝汽器模型參數

4.3 模擬計算結果

4.3.1 模型驗證

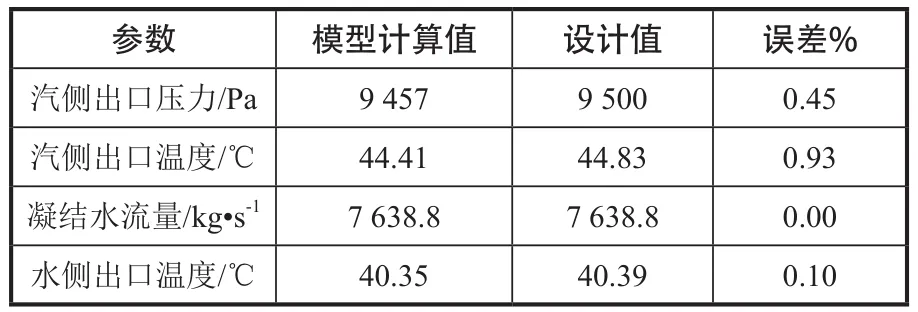

為了驗證建模的準確性,首先對凝汽器穩態模型計算結果與廠家的資料參數進行對比,表 2為凝汽器模型穩態計算結果。

表2 凝汽器模型穩態計算結果

穩態情況下凝汽器主要參數的模型計算值與設計值最大誤差均小于1%,表明模型的正確性。

4.3.2 結果分析

為了進一步研究噴水量與背壓的關系,設置凝汽器噴水量從設計值的0%變化為設計值的100%,可以得到冷卻水溫升、端差及汽側出口壓力與噴水量的關系,見圖 5、圖 6、圖 7。

從圖5中可以看出,由于凝汽器噴水量的逐步增大,由噴水帶走的蒸汽凝結潛熱增加,由循環冷卻水帶走的蒸汽凝結潛熱減少,因此蒸汽與冷卻水換熱量減少,冷卻水溫升降低。而圖6表示與凝結管束換熱的蒸汽量的減少使得附著在凝結管束外壁上的水膜量減少,對換熱有增強效果,這導致了端差的減小。因此總體來看,汽側出口溫度呈下降趨勢,進而對應的壓力亦呈下降趨勢。凝汽器的壓力即汽輪機排汽壓力,汽輪機排汽壓力的降低將使蒸汽在汽輪機內膨脹做功更加充分,汽輪機組出力增加。

5 結論

本論文研究了LNG冷能應用于凝汽器的技術方案,得出了以下幾點結論:

1)分析比較了利用LNG冷能冷卻循環冷卻水,以及利用LNG冷能冷卻凝結水,再將凝結水噴淋至凝汽器中兩種LNG冷能利用方案。并證明后者對凝汽器端差影響更大,后者方案優于前者。

2)提出凝汽器噴水方案計算的流程,結合實際電廠案例得出凝汽器噴水改造方案。

3)通過對凝汽器的建模計算,證實了模型的正確性及方案的可行性。

4)冷端優化使汽輪機膨脹做功更加充分,機組出力增加。