袋式除塵器機械自動循環清灰控制器在水泥行業的應用

高連勇,徐 帥,王 念,梁 健

1棗莊職業學院 山東棗莊 277800

2中檢集團公信安全科技有限公司 山東棗莊 277100

我 國是水泥生產與消費大國,水泥行業作為國民經濟的支柱產業,得到了長足的發展。據百年建筑網統計,2018 年全國水泥產量達到 21.77 億t,水泥產量已占世界水泥產量的 55.95%,全國熟料產量 14 億 t,全國水泥熟料生產線約 1 593 個[1]。水泥工業在支撐國民經濟快速發展的同時,也帶來了嚴重的環境污染。我國水泥行業的 PM、SO2、NOx 排放量居高不下,給生態環境帶來巨大壓力。為貫徹落實國務院《大氣污染防治行動計劃》,“倒逼”產業轉型升級,環境保護部會同國家質檢總局 2013 年重點修訂與完善 GB 4915—2013《水泥工業大氣污染物排放標準》、GB 30485—2013《水泥窯協同處置固體廢物污染控制標準》及 HJ 662—2013《水泥窯協同處置固體廢物環境保護技術規范》3 項標準。經過多年的轉型發展,水泥行業在淘汰落后產能、污染物治理和余熱發電等方面都取得了不俗的成績,但是水泥行業仍然是高消耗、高排放行業。

1 水泥行業除塵設備現狀

據統計,目前水泥窯用的除塵設備 80% 以上為電除塵器,其余為其他類型的除塵設備。電除塵器作為高效除塵器,其排放標準為 50~100 mg/Nm3[2]。隨著 GB 4915—2013《水泥工業大氣污染物排放標準》的實施,對水泥生產環保提出了非常嚴格的要求。GB 4915—2013 標準規定的排放標準為 20 mg/Nm3,目前運行的電除塵設備無法滿足這樣高標準的排放要求,因此對原有電除塵設備改造勢在必行。由于電除塵器本身的除塵機理和水泥生產工藝特點,僅對原有電除塵器進行簡單的改造是不行的。電除塵器改造中主要存在以下問題[3]。

(1)原有的電除塵器是按照排放標準為 50、100、150 mg/Nm3設計選型的,要滿足新標準,最致命的缺點是其容量不足。如果通過增加電場進行擴容,又受空間場地制約。

(2)通過余熱發電降溫后的氣體,如果不進行調質處理,比電阻將超出合理區間,電除塵器無法滿足低排放要求。

(3)新標準規定了環保設備與主機設備同步運行率為 100%,而電除塵器無法避免因 CO 濃度超標自動切斷高壓電源而造成事故排放,電除塵器此時僅作為具有沉降作用的煙氣通道,粉塵將對空排放,這種情況是新標準絕對不允許的。

袋式收塵器從除塵機理上克服了電除塵的不足,完全可以避免事故排放,且袋式除塵器對工業粉塵過濾效率能夠達到 97% 以上,并已有成熟的應用經驗,在不同行業中得到廣泛的推廣應用[4]。環境保護部第 31 號公告 (2013)《水泥工業污染防治技術政策》第 15 條要求水泥窯頭、窯尾氣體降溫調質后輸送至袋式除塵器、靜電除塵器或電袋復合除塵器處理,其他通風生產設備和揚塵點采用袋式除塵器。隨著袋式除塵過濾技術、清灰技術均取得了長足進步,濾料壽命大大延長,運行成本大大降低,完全可以滿足新標準的排放要求。水泥行業電除塵改造為袋式除塵器是目前為滿足新標準而做出的必要選擇,也是可行的選擇,因此有專家提出“水泥行業除塵電改袋改造刻不容緩”[5]。

2 技術優勢與存在問題

目前,水泥行業主要有以下幾種袋式除塵器。

(1)標準型脈沖袋式除塵器[6]主機一般均為單室結構,即 1 個除塵室內排列安裝濾袋,濾袋由濾袋框支撐,濾袋采用外濾形式過濾含塵氣體,配有壓縮空氣輔助設備,使用脈沖閥反吹清灰。該設備存在以下問題:①除塵室內分排脈沖反吹清灰,濾袋反吹清灰后的粉塵會部分直接吸附到其他濾袋上,使清灰效果降低,縮短除塵器的清灰周期;② 濾袋框的阻擋會減少濾袋過濾面積;③需要專用的壓縮空氣設備,增加了設備投資成本;④ 反吹風過大會破壞濾袋底層粉塵膜,降低了除塵效率,影響濾袋壽命;⑤ 單室結構設計,需要停機檢修;⑥ 外濾式濾袋使除塵室內檢修或更換濾袋條件惡劣,影響操作人員的身體健康。

(2)機械振打清灰袋式除塵器[7]一般為分室結構,濾袋進行無框架結構設計,采用內濾形式過濾粉塵,濾袋上下拉緊,清灰通過濾袋上下張緊與松弛拉拽動作或橫向擺動清灰,其優點是不需要配制清灰氣源,機械傳動運行可靠。該設備存在以下問題:①采用拉拽結構清灰時,濾袋拉拽幅度大,形成的過度清灰會破壞濾袋底層粉塵膜,影響濾袋每次清灰后初始過濾除塵效率,并且影響濾袋的使用壽命;② 采用橫向擺動清灰時,振打結構工作零件直接接觸濾袋,造成局部接觸磨損使濾袋壽命縮短;③分室清灰控制配套的排風管道結構復雜,增加了制造成本。

(3)反吹風清灰袋式除塵器[8]一般為分室結構,采用除塵器自身氣源進行反方向吹風。濾袋分為框架或無框架結構 2 種形式,一般為內濾形式濾袋過濾粉塵。其工作原理為:含塵氣體過濾時,濾袋內壁承受正壓,粉塵滯留在濾袋內壁上。清灰時,通過閥門改變通風管道流向,利用過濾后的氣體反方向吹入過濾風室,使濾袋壓縮變形從而實現清灰。其優點是不需要配制清灰氣源,反方向吹風不過度清灰,能夠保護濾袋底層粉塵膜,不影響濾袋除塵效率,濾袋磨損小。該設備存在以下問題:①主機需要增加靜壓室結構,增加了制造與密封難度;② 分室清灰控制配套的排風管道結構復雜,增加了制造成本。

綜合分析目前水泥行業使用的袋式除塵器,主要在于其清灰系統存在結構復雜、制造困難、維修麻煩、設備投入成本高等問題。因此,解決袋式除塵器清灰系統存在的問題是袋式除塵器推廣應用的關鍵[9]。

3 袋式除塵器清灰系統方案設計

根據環境保護部第 31 號公告 (2013)《水泥工業污染防治技術政策》第 16 條“除塵器采取單元濾室設計,應具備發現故障或破袋時及時在線修復的功能”的要求,以及環保設備與主機設備同步運行率為100% 的規定,設計方案應該滿足以下條件:

(1)袋式除塵器主機必須采取單元濾室設計,以保證除塵器發生故障時可以不停機進行維修保養;

(2)濾袋應該避免過度張緊,防止濾袋嚴重受力,影響濾袋使用壽命;

(3)避免出現過度清灰現象,清灰后能夠保留濾袋底層粉塵,保證過濾除塵效果;

(4)單元濾室輪流開閉裝置結構簡單,運行安全可靠,制造成本低;

(5)不需要配備輔助清灰氣源,減少企業環保設備投入。

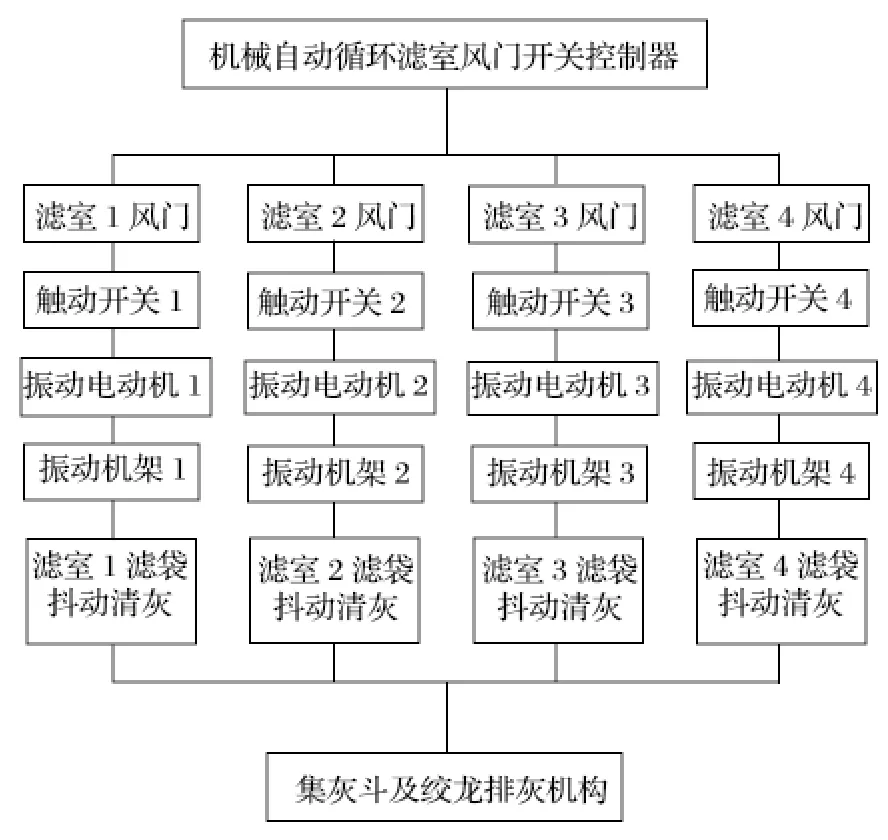

根據以上設計方案應該滿足的技術條件,袋式除塵器清灰系統如圖 1 所示。

圖1 袋式除塵器清灰系統Fig.1 Cleaning system of bag dust collector

4 工作原理

機械自動循環清灰控制器如圖 2 所示,由控制器殼、梅花形總出風口板、扇形風門板、驅動減速器、觸動開關、振動電動機、濾袋吊架、濾袋及彈性元件組成。

圖2 機械自動循環清灰控制器Fig.2 Mechanical automatic circulating cleaning controller

控制器的總出風口板焊接在控制器殼底部,驅動減速器安裝在總出風口板中心,其軸端安裝扇形風門板并重疊緊貼在總出風口板下面,分別在總出風口板風口之間的鋼板上安裝觸動開關;扇形風門板的扇形角度大于風口占有的扇形角度,其上面制作弧形槽,圓弧半徑R對應觸動開關的安裝位置;弧形槽長度對應該處風口圓弧長度,弧形槽深度以不能觸動開關,使振動電動機的電路處于斷開狀態為宜。驅動減速器旋轉帶動扇形風門板轉動,輪流關閉總出風口板上單元濾室出風口。在單元濾室出風口關閉過程中,觸動開關卡裝在弧形槽內不承受壓力,振動電動機的電路不接通電源;當單元濾室出風口全部關閉后,弧形槽結束,扇形風門板的平面壓迫觸點開關,振動電動機的電路接通,振動電動機工作,產生的震動力帶動濾袋吊架震動,使濾袋吊架上倒掛的濾袋實現抖動清灰。安裝機械自動循環清灰控制器的袋式除塵器,由于為了保護濾袋,防止濾袋清灰時承受沖擊拉力,影響濾袋使用壽命,一般濾袋安裝后調整為自然下垂狀態,除塵過濾時濾袋依靠風壓自然膨脹進行內濾除塵。所以清灰控制可以采用以下 2 種形式:

(1)機械自動循環清灰控制器分別接通驅動減速器與振動電動機的電源,利用扇形風門板旋轉輪流開關單元濾室出風口并壓迫觸點開關,控制單元濾室振動電動機工作,使單元濾室中的濾袋抖動清灰。

(2)機械自動循環清灰控制器只接通驅動減速器的電源,扇形風門板旋轉輪流開關單元濾室出風口,利用積塵濾袋重力使濾袋自然下垂讓濾袋癟閉,使濾袋內壁粉塵層破拱脫落,實現自然重力清灰,更加有利于保護濾袋內壁的初始粉塵膜。

以上 2 種清灰形式可以輪番配合使用,既可以保證過濾效果,也可以防止濾袋受損,延長了濾袋使用壽命。在總出風口板的上平面使用扇形風口板,分別蓋堵單元濾室出風口,即可方便關閉單元濾室,對關閉的單元濾室進行檢修并更換濾袋。

5 實際應用

機械自動循環清灰機構的袋式除塵器結構如圖3 所示,主要由機械自動循環清灰控制器、振動電動機、濾袋震動架、單元濾室組、濾袋、花盤、集灰斗和排灰絞龍組成。除塵器一般設計成 4 個單元濾室為 1 組,將 4 個單元濾室的總出風口設計在除塵器頂部的中心位置,單元濾室出風口在總出風口中呈梅花形布局,機械自動循環濾室風門控制器安裝在總出風口上。花盤安裝在濾室組與集灰斗之間。單元濾室上部安裝濾袋吊架,采用彈性元件柔性連接。濾袋采用倒掛方式,濾袋口朝下,安裝在花盤上的濾袋固定圈上。集灰斗底部安裝排灰絞龍。除塵器采用下部側進風結構,含塵氣體進入濾袋需要改變方向,大顆粒粉塵就會脫離氣流沉降進入集灰斗,細小顆粒粉塵進入濾袋過濾,在濾袋內壁上結拱成膜,粉塵層逐漸增厚,然后由清灰機構清灰,粉塵落入集灰斗內,由排灰絞龍推出除塵器。

圖3 袋式除塵器結構Fig.3 Structure of bag dust collector

6 結語

在袋式除塵器上采用機械自動循環清灰控制器,結構簡單緊湊,制造成本明顯降低,且不需要配備專用清灰氣源,能夠降低水泥行業配備除塵設備的投資成本。且利用集中控制方式,可以實現多單元濾室組積木式組合應用,適用于新產品開發及現有袋式除塵器的技術改造,具有一定的推廣應用價值。