采煤機搖臂銷軸間隙對采高檢測的影響分析

天地科技股份有限公司上海分公司 上海 200030

開采高度的實時高精度檢測是實現采煤機自動運行的基礎。目前,采煤機采高檢測主要是通過傳感器測量搖臂傾角或調高液壓缸的位移量換算來實現[1-4],也可采用這 2 種方法相結合的方式。在實際應用中,傳感器本身能夠滿足采高檢測精度要求,但搖臂與采煤機機身連接銷軸卻經常因磨損后維護不及時而存在間隙,測算采高與實際采高有一定的偏差,采煤機自動割煤時易發生割頂板、留底煤、液壓缸頻繁往復動作等問題,制約了自動化技術的發展和推廣。筆者針對搖臂銷軸間隙對采高檢測的影響展開分析和探討,為自動化工作面采煤機采高控制系統設計提供理論依據和改進思路。

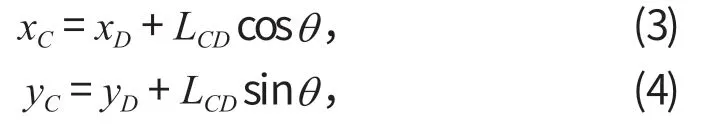

1 銷軸間隙產生原因

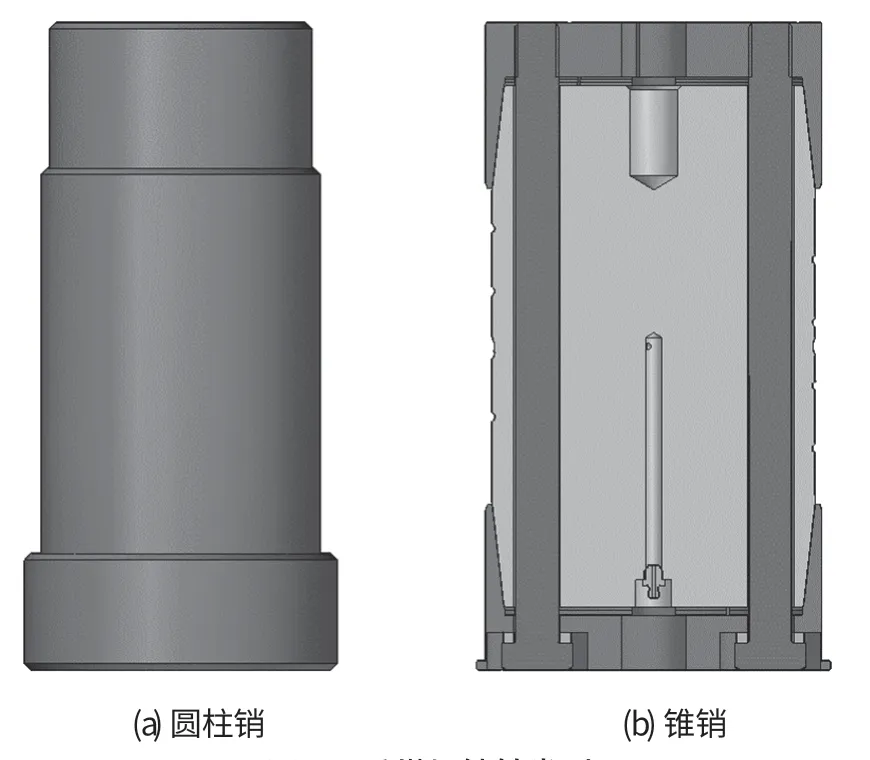

為了調節割煤高度,采煤機搖臂與機身采用鉸接形式連接,其中鉸接軸主要采用圓柱銷或錐銷形式,如圖 1 所示。

圖1 采煤機銷軸類型Fig.1 Type of shearer pin

圓柱銷通常設計為 3 段臺階式,中間軸段與搖臂軸孔鉸接,兩端軸段與采煤機機身軸孔固定。使用一段時間后,銷軸、軸孔的磨損與變形導致接觸面產生間隙,由于井下檢測困難,且在短期內不會造成采煤機故障,往往難以引起重視,間隙長期存在并不斷增大,得不到及時更換;錐銷可通過調節錐套的軸向位置來補償磨損產生的徑向間隙,使用前期間隙主要來自于錐銷平直段與搖臂軸孔的磨損[5-6],使用一段時間以后,錐銷與錐套間的緊固螺釘往往會發生松動,若得不到及時緊固,會引起錐套沿軸向移位,銷軸失去徑向定位后即產生晃動。因此,無論采用哪種形式的銷軸,其間隙普遍存在,且難以消除,對采高檢測的影響也無法避免。

2 銷軸間隙對采高的影響模型

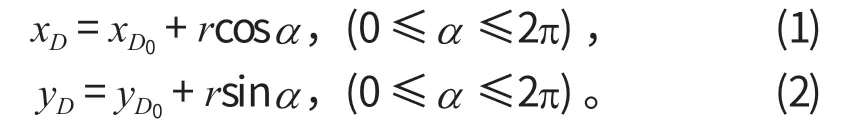

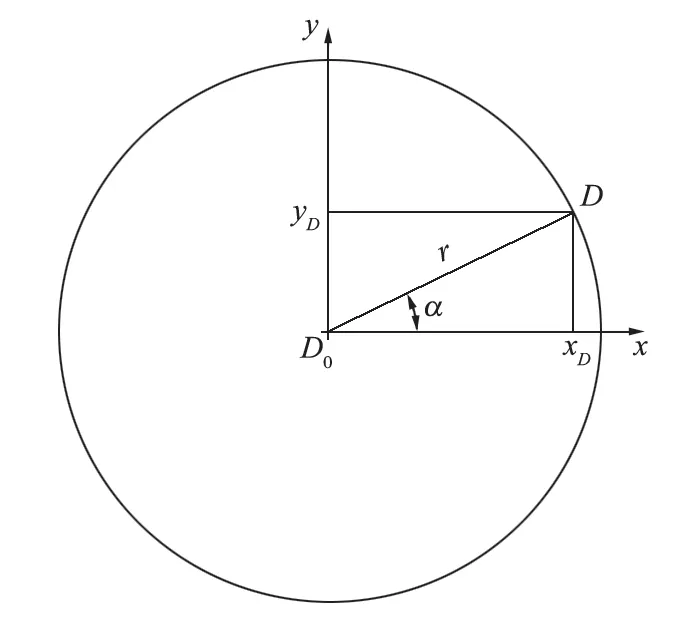

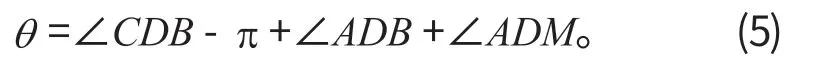

當銷軸產生間隙時,可設銷軸初始中心為D0,最大偏移量為r,銷軸的實際位置落入圓心為D0,半徑為r的圓內,由此建立銷軸中心的分布模型,如圖2 所示,銷軸中心D的坐標可表示為

圖2 銷軸誤差模型Fig.2 Model of pin error

圖3 所示為采煤機調高模型。取A點為坐標原點,則采煤機滾筒中心坐標可表示為

其中

式中:LCD為搖臂長度;θ為搖臂與x軸夾角,-π/2≤θ≤π/2。

圖3 采煤機調高模型Fig.3 Shearer height adjusting model

根據三角形余弦公式可知

將式 (9)代入式 (3)和式 (4),即可得滾筒中心C的坐標點,其分布范圍與銷軸最大偏移量r、偏移角度α及搖臂支腿長度LBD有關。在設計采煤機時,可通過調整采煤機相關的結構參數,減小銷軸間隙對滾筒位置變化的影響范圍。

3 采高檢測數據分析利用

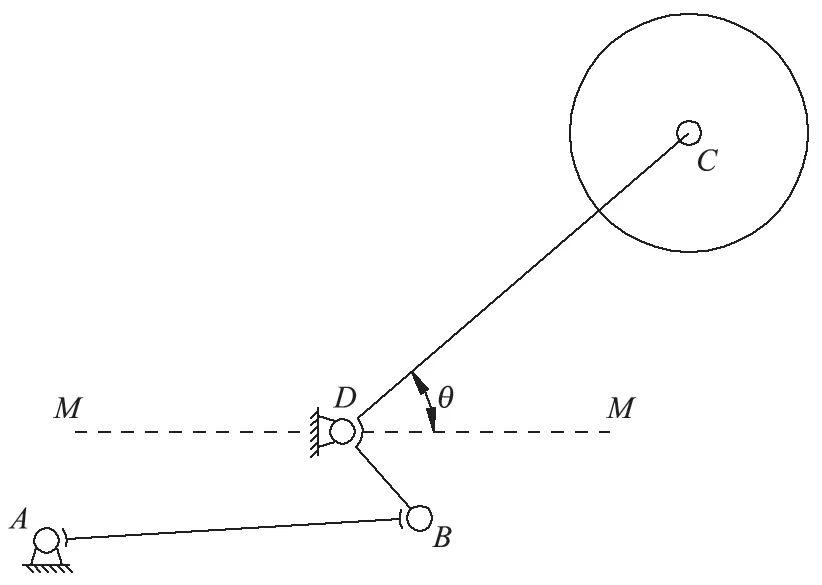

為了更直觀地說明銷軸間隙對采高檢測的影響,以最大設計采高為 5 m 的 MG750/1920-WD 型采煤機設計方案為例進行說明。該機型最大采高狀態下對應的液壓缸長度LAB=2 400 mm,搖臂長度LCD=2 937 mm,搖臂支腿長度LBD=745 mm,∠CDB=89°。

3.1 滾筒中心分布范圍

通過編制計算機程序,當r=2 mm,α在 (0,2π)范圍內連續變化,得到點C(xC,yC)變化范圍,如圖4 所示。

圖4 滾筒中心分布范圍Fig.4 Distribution range of drum center

從圖 4 可以看出,點C坐標變化邊界近似為橢圓,即滾筒中心將隨機出現在橢圓范圍內的任何位置。其中,x軸方向最小值為 4 113.4 mm,最大值為4 130.6 mm,最大誤差為 17.2 mm;y軸方向最小值為3 112.8 mm,最大值為 3 128.3 mm,最大誤差為 15.5 mm。

以上數據表明:銷軸間隙為 2 mm 時,采煤機搖臂在未執行調高操作情況下,實際采高變化量為 17.2 mm,因此,采煤機在“示范刀”學習及自動化割煤過程中,滾筒與煤層頂、底板及其他工作面配套設備間需留有足夠的安全間隙,防止出現設備間干涉引發安全事故。

3.2 銷軸間隙對采高誤差范圍的影響

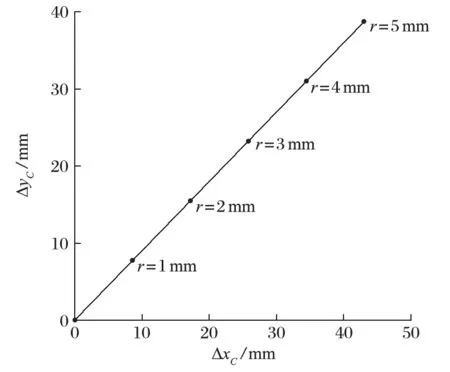

當全新的采煤機投入使用時,可以認為銷軸間隙接近 0,隨著不斷割煤,銷軸間隙也不斷增大,滾筒中心點C(xC,yC)分布范圍也不斷增大,經過計算,其變化趨勢接近于直線,如圖 5 所示。通過添加C點坐標變化趨勢線可知:銷軸間隙每增加 1.0 mm,x軸方向誤差平均增大約 8.6 mm,y軸方向誤差平均增大約 7.8 mm。

圖5 液壓缸上置采高計算模型Fig.5 Calculation model of cutting height while cylinder being above

自動化工作面通常要求采煤機記憶截割典型采高重復誤差不大于 25 mm,對應圖 5 中的銷軸間隙約為3 mm,即當銷軸間隙大于 3 mm 時,必須對鉸接軸進行檢修和維護。

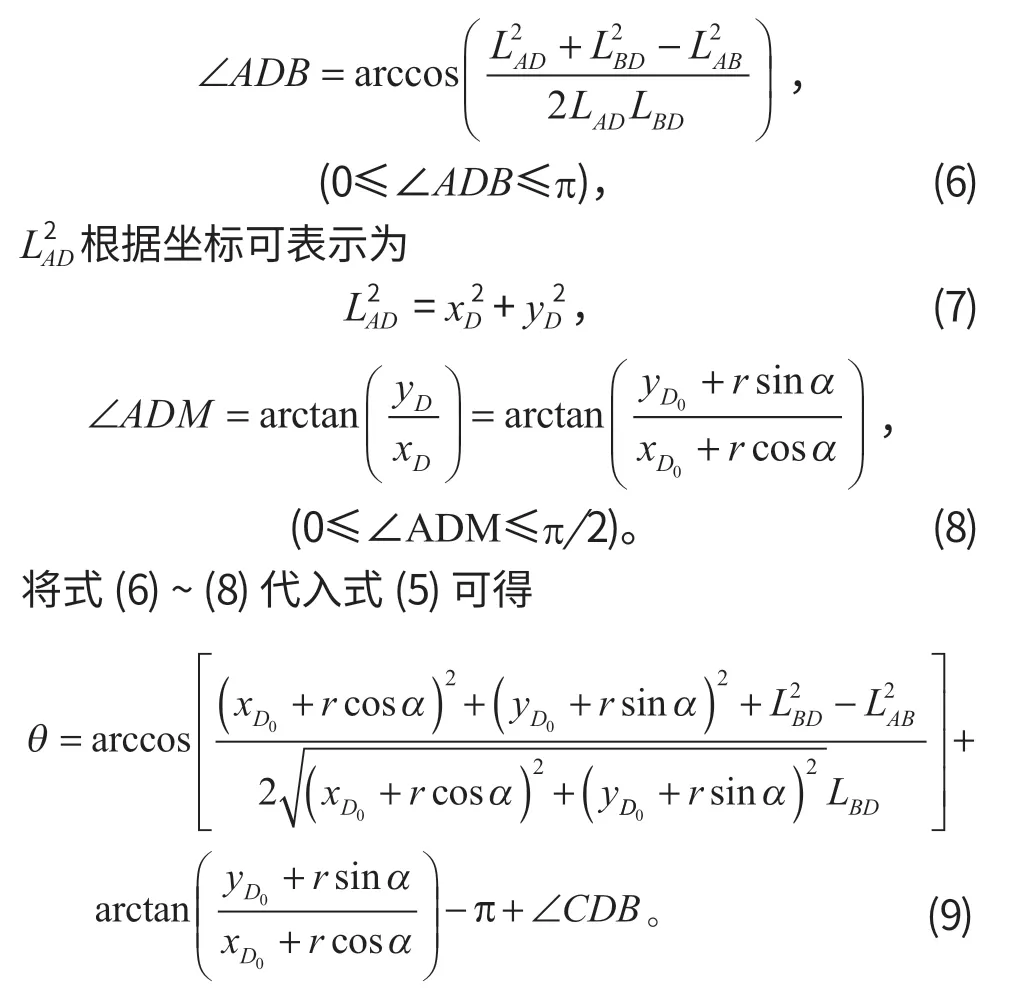

3.3 銷軸間隙測算

在搖臂銷軸存在間隙的情況下,即使采煤機液壓系統及控制系統未進行調高操作,采高傳感器的檢測值也會隨著搖臂擺動而發生變化,產生錯誤的采高信息,導致控制系統發出錯誤的調高指令,液壓缸和閥組頻繁往復動作,引發液壓系統故障。因此,采煤機調高控制系統應具有未調高周期內采高數據的濾波計算。

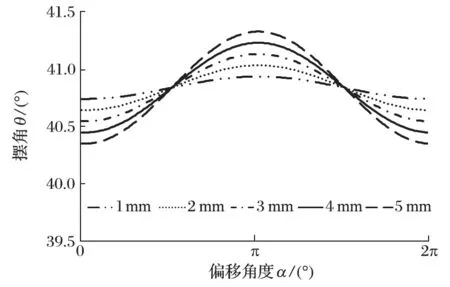

圖6 所示為采煤機搖臂在未調高周期內擺角θ檢測值隨銷軸不同間隙變化的曲線,從中可以看出,θ波動范圍與銷軸間隙正相關。根據一段時間內采煤機θ檢測值的波動數據,即可估算出銷軸間隙的大小,進而實現采煤機調高誤差補償計算和銷軸維修提醒功能。

圖6 θ 檢測值變化曲線Fig.6 Variation curve of θ measured value

4 結論

(1)采煤機采高的精確實時檢測是實現自主調高和自動化運行的基礎,而銷軸間隙是影響檢測精度的最主要因素。

(2)銷軸、軸孔的磨損與變形,錐套的軸向松動,是搖臂鉸接銷產生間隙的最主要原因。

(3)通過建立采高誤差模型,推導了銷軸間隙大小對采高影響的計算公式,繪制出滾筒中心的隨機分布范圍,其形狀近似為橢圓。

(4)銷軸間隙與傳感器測量值變化趨勢近似為直線,因此可以用于采煤機自動調高系統誤差補償,避免液壓和電控系統頻繁往復動作而引起機械故障,同時還能夠實現銷軸檢修提醒,提高采煤機智能化程度。