薄煤層工作面智能化成套裝備關鍵技術研究

李 剛

1中國煤炭科工集團太原研究院有限公司 山西太原 030006

2山西天地煤機裝備有限公司 山西太原 030006

薄煤層綜合機械化開采由于空間小、地質條件復雜、開采困難、成本高、安全風險大、效益差等問題,存在很多技術難點,特別是極薄煤層開采尤為困難。近年來,為了杜絕資源嚴重浪費和開采失衡的現象,延長礦井的服務年限,提高煤礦資源采出率,薄煤層智能化安全高效裝備性能提升成為開采薄煤層的關鍵技術[1-2]。

煤礦綜采智能化裝備與水平在不斷提高和快速發展,但主要是針對中厚煤層及放頂煤工作面裝備的智能化裝備與技術。由于薄煤層開采受其環境與空間的約束,操作困難,設備能力欠缺,且投資與產出比較低,沒有達到真正意義上的工作面少人化開采。隨著煤礦綜合機械化水平的不斷提高,適應薄煤層開采條件的綜合機械化裝備不斷涌現,大大提高了薄煤層開采自動化水平。目前薄煤層開采主要以采煤機、刨煤機為主:以刨煤機為龍頭的智能采煤系統,具有結構簡單、截深淺、運行速度快、生產效率高等特點,但受地質條件影響大,適應性差、功率利用率低、收煤效果差;以搖臂式電牽引滾筒采煤機為龍頭的智能采煤系統,具有適應性強、技術成熟等特點,但設備結構尺寸大、截割功率偏小、適應性較低;以等高鏈牽引滾筒采煤機為龍頭的智能采煤系統,具有截割功率大、生產效率高、適應性強等特點,具有推廣價值與應用前景。結合傳統薄煤層開采方式,分析研究以刨煤機、滾筒采煤機為龍頭的智能采煤系統優點,深入研究等高鏈牽引滾筒采煤機的采煤方式,開發截割功率大、運行速度快、適應性強的薄煤層智能回采工作面成套裝備,是實現薄煤層減員增效、本質安全、高效開采的先決條件,對降低工作面人員勞動強度,提高資源利用率、薄煤層礦井產量及社會經濟效益具有重要意義。

1 智能化成套裝備組成以及智能集成控制技術

結合國內外智能開采工作面先進的技術、薄煤層開采技術特點以及存在的問題,研發了一套高效開采的薄煤層采煤、運輸、支護、集中控制為一體的智能化成套系統。該套系統主要由雙滾筒采煤機、刮板輸送機、成套綜采液壓支架、轉載破碎連續運輸系統、長距離帶式運輸系統[3]、智能控制設備列車以及智能集中控制中心系統等組成,其主要實現的功能與關鍵技術要求如下。

圖1 智能化無人成套設備控制系統結構分布Fig.1 Structural distribution of control system of intelligent unmanned complete equipment

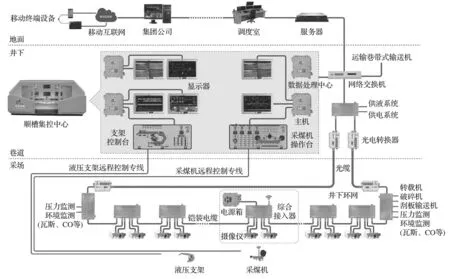

(1)實現智能無人化控制是薄煤層開采工作面智能化控制系統研究的核心與目標,將工作面雙滾筒采煤機、刮板輸送機、轉載破碎連續運輸系統、成套綜采液壓支架、自動配比乳化液泵站、長距離帶式運輸系統、智能控制設備列車等,通過智能集中控制中心系統相互連通,構建薄煤層開采設備必備的多平臺協同控制系統,實現煤礦地面與井下巷道集控中心集成監控,保持各設備間良好運行,如圖 1 所示。

(2)采用 4G 網絡構建煤礦井下高速傳輸平臺,通過設備行程、姿態、壓力、流量等傳感器,結合視頻監控平臺,對綜采工作面設備運行狀態進行實時監測及可視化圖像監控,實現 1 人巡視、遠程干預、高度智能化控制模式,如圖 2 所示。

圖2 智能化無人成套設備控制系統及可視化圖像監控效果Fig.2 Control system of intelligent unmanned complete equipment and visual image monitoring effects

(3)通過三維激光掃描視頻機器人對綜采工作面環境與“三機”裝備,工作面運輸巷與裝載、運輸、破碎設備,集中動力控制設備空間狀態及設備運行狀態實時巡檢,建立工作面三維地質模型識別煤巖與煤層狀態,監控工作面及巷道所有設備運行狀態,實現智能系統對截割部運動軌跡實時修正,保證設備安全、可靠地運行,提高對設備進行故障診斷、礦壓檢測、姿態控制、遠程操控等能力,如圖 3 所示。

圖3 三維激光掃描視頻機器人效果及現場應用Fig.3 Effects and field application of 3D laser scanning video robot

(4)根據工藝要求,識別成套設備與工作面空間位置關系,實現割煤與牽引的自適應控制、落煤與運輸的協調控制、成套液壓支架系統及時支護、工作面截割與運輸、支護設備與巷道智能設備列車協同控制,如圖 4 所示。

2 智能工作面成套裝備以及控制系統研究

2.1 雙滾筒采煤機及控制系統設計

雙滾筒采煤機主要由整體機身、滾筒、自動隨機拖纜裝置、傳動系統及鏈牽引裝置組成,采用分體式模塊化設計,結構緊湊,體積小,前后共 2 個滾筒割煤,截割電動機功率為 450 kW,采高范圍為 1.0~1.8 m,過煤高度為 300 mm,截深為 630 和 800 mm,整機長度為 7 500 mm,機身高度為 950 mm,電源電壓為 3 300 V,截割能力為 1 000 t/h,牽引速度范圍為11.5~25.0 m/min,采用水冷系統進行冷卻,通過 4G網絡控制平臺以及智能控制系統,將雙滾筒采煤機、視頻監控慣導裝置、紅外傳感器等多設備連接,實現截割軌跡實時修正、三維空間運行姿態快速調整、自動記憶截割及超遠距離控制等功能。雙滾筒采煤機控制系統原理如圖 5 所示。

2.2 刮板輸送機及控制系統設計

刮板輸送機主要由機頭、機尾、中部槽、過渡槽、輸送驅動部及牽引驅動部等組成,輸送部理論設計長度為 330 m,運輸能力為 1 200 t/h,變頻電動機功率為 2×750 kW,工作電壓為 3 300 V,規格為 1 750 mm×850 mm,水平彎曲±1°,垂直彎曲±3°,卸載方式為端部卸載。通過 4G 網絡控制平臺、視頻監控系統、智能控制系統,以及壓力、速度、流量等傳感器,實時監控刮板輸送機工作狀態,預判關鍵部件壽命,實時調節工作面“三機”空間位置關系,保持刮板輸送機良好的直線度。刮板輸送機控制系統原理如圖 6 所示。

圖4 智能化成套設備控制系統Fig.4 Control system of intelligent unmanned complete equipment ent

圖5 雙滾筒采煤機控制系統原理Fig.5 Principle of control system of dual-drum shearer

圖6 刮板輸送機控制系統原理Fig.6 Principle of control system of scraper conveyor

中部槽采用整體鍛造工藝,以提高使用壽命。輸送驅動部和牽引驅動部與刮板輸送機垂直布置,降低了機頭和機尾的高度與長度,保持整個工作面等高割煤的工藝要求,驅動部采用變頻一體機+減速器+液壓限矩器的傳動方式。刮板鏈形式為中雙鏈,圓環鏈采用大直徑高強度扁平鏈[4]。機尾設置自動調節張緊裝置,維持刮板輸送機合理的張緊狀態,保持其正常運輸能力。

2.3 成套綜采液壓支架及控制系統設計

成套綜采液壓支架主要包括中部支架、過渡支架及超前支架,其基本結構型式為兩柱掩護式,雙前后連桿、整體式頂梁底座及雙平衡千斤頂結構,結構件主要采用 Q890 高強度材料,減小支架的質量,提高其內部空間。液壓支架采用超大伸縮比立柱,以提高支架對煤層高度的適應性,側護板雙向可調。支架工作阻力為 8 000 kN,支護強度為 0.78~0.89 MPa,推移步距為 890 mm。通過工作面智能控制系統、視頻監控系統,以及壓力、行程、角度等傳感器,實時監測支架支撐壓力與姿態,實現自動壓力補償,保持良好的支護效果;推移位置分段控制、自動工作面調直及支架空間姿態實時調節;按照采煤工藝要求實現工作面“三機”同步聯動,與等高采煤機自動實時跟機作業[5-7]。綜采液壓支架及控制原理如圖 7 所示。

圖7 綜采液壓支架及電液控制系統原理Fig.7 Hydraulic support for fully-mechanized mining and principle of its electro-hydraulic control system

工作面運輸巷與回風巷超前支護采用左右分體式6 架 1 組工作面智能超前支護輔助平臺,主要由修復平臺、智能超前支護支架及自動退錨裝置組成。超前支護強度不小于 0.32 MPa,工作支護長度為 30 m。具備采后自動退錨桿卸壓,采前智能判斷修復巷道,支護輔助平臺實時監測與巷道、設備之間的空間關系及壓力狀態,保證超前支護有效支護巷道頂板,實現與工作面“三機”同步聯動[8]。工作面智能超前支護輔助平臺如圖 8 所示。

圖8 工作面智能超前支護輔助平臺Fig.8 Intelligent advanced support auxiliary platform on workface

2.4 智能設備列車及控制系統設計

工作面運輸巷中的動力負荷中心[9]、泵站、電纜液管、工具箱、集控中心等布置在智能設備列車上,實現設備列車與工作面截割、運輸以及支護設備快速聯動,以及 60 m 電纜與液管的自動收放。該設備總長約 260 m,主要有錨固牽引裝置、自移軌道、推移控制系統、38 臺自移式平板車、遠程遙控電液控制系統以及 30 臺自動伸縮管纜裝置組成。錨固牽引裝置與自移式平板車互為支點,通過推移與遠程電液控制系統進行操作,實現設備列車整體前移[10],1 個循環過程大約需要 4 min,移動步距約 3.0 m。該設備列車無需鋪設軌道、人工高空懸掛電纜與液管、移動絞車等繁重工作。通過壓力、行程以及傾角傳感器信號反饋及視頻監控,監測牽引裝置初撐力、推移行程以及平板車姿態執行狀態,判斷執行動作是否滿足設備整體前移的要求,并通過 CAN 總線實現控制器之間數據交互與時序分組控制以及整體同步控制。礦用電控液壓移動列車組及控制系統如圖 9 所示。

圖9 KDYZ40-40/2000 礦用電控液壓移動列車組Fig.9 KDYZ40-40/2000 mine electric control hydraulic mobile train set

2.5 工作面網絡傳輸視頻監控系統設計

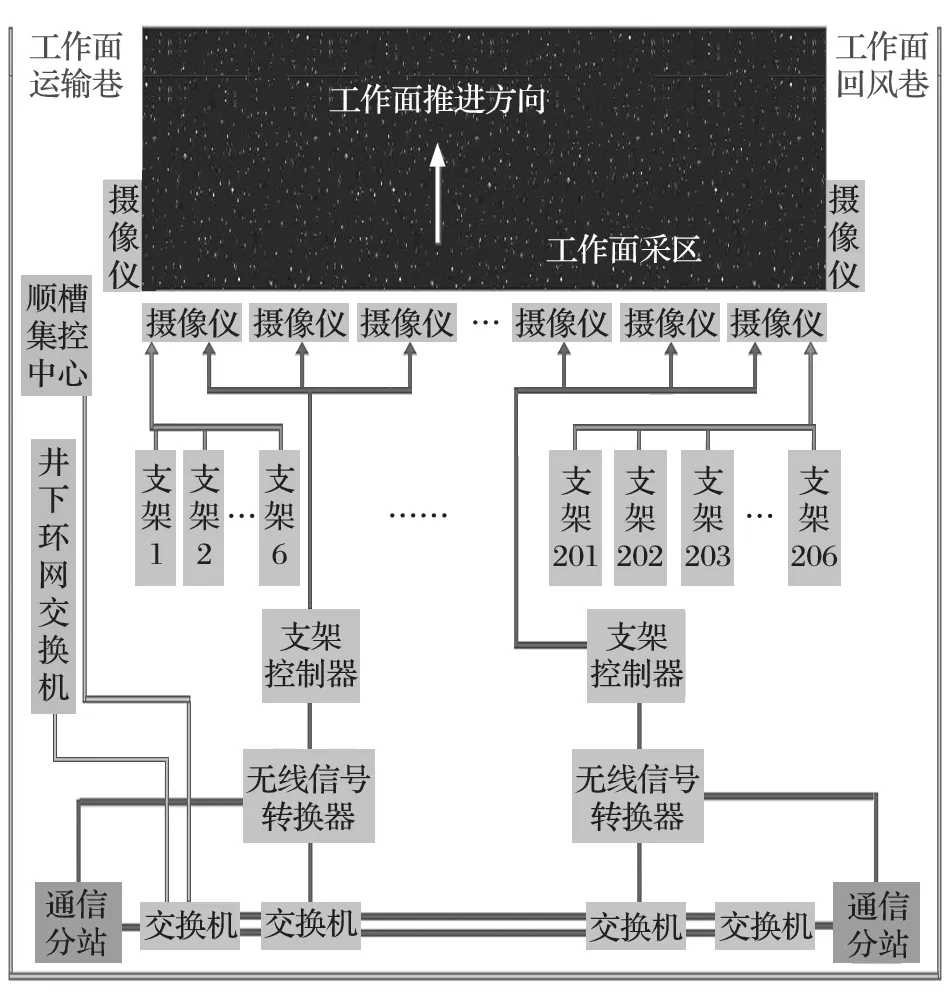

薄煤層智能工作面雙滾筒采煤機、刮板輸送機、成套綜采液壓支架、智能控制設備列車、三維激光視頻掃描機器人等設備運行姿態、空間位置、運行參數等大數據主要采用有線與無線相結合的方式傳輸。沿著回采方向每 6 臺支架設置 1 臺夜視、低照度、高清晰礦用本質安全型網絡攝像儀;沿著采空區方向每4 臺支架設置 1 臺攝像儀;工作面運輸巷中的設備列車、超前支架及轉載破碎連續運輸系統關鍵位置設置攝像儀,實現薄煤層智能工作面視頻監控全覆蓋,攝像儀監控的視頻信息采用有線傳輸的方式通過支架控制器連接智能控制系統,如圖 10 所示。

圖10 視頻監控系統Fig.10 Video monitoring system

薄煤層智能工作面機頭與機尾各布置 2 臺三維激光掃描機器人,監控工作面機頭與機尾工作狀態及巷道空間位置關系;雙滾筒采煤機左右兩側各布置 1 臺三維激光巡檢機器人,監控采煤機工作狀態及空間位置關系,同時分析工作面三維空間形態;工作面運輸巷轉載破碎連續運輸系統與長距離帶式運輸系統上布置若干臺三維激光巡檢機器人,監控工作面運輸巷設備運行狀態;三維激光掃描機器人采用無線傳輸的方式與支架控制器連接,接入智能控制系統,如圖 11所示。

圖11 三維掃描視頻機器人工作面分布Fig.11 Distribution of 3D scanning video robots on workface

薄煤層智能工作面通過攝像儀與三維激光掃描巡檢機器人采集信息,視頻數據通過支架控制器接入無線信號轉換器,無線信號轉換器通過網絡與支架控制器和工作面網絡交換機連接,工作面網絡交換機之間通過雙路千兆網絡連接,工作面網絡交換機與井下環網交換機通過單獨千兆網絡連接;工作面機頭、機尾兩端各安裝 1 套 4G 無線基站,工作面上隅區和下隅區各安裝 1 套通信分站,4G 無線基站與通信分站接入工作面交換機,建立回采工作面三維立體模型,監控工作面設備運行狀態,達到智能開采的目的,實現井下運輸巷集控中心對整個工作面監控及通過井下環網實現地面遠程監控,如圖 12 所示。

圖12 工作面網絡傳輸視頻監控系統原理Fig.12 Principle of network transmission video monitoring system on workface

3 應用效果

43107 薄煤層智能化工作面煤層厚度為 1.1~1.6 m,平均采高為 1.3 m,工作面布置長度為 300 m,走向長度為 2 500 m,煤層傾角為 3°~7°,平均為 4°,煤層硬度f=0.22~0.48,直接頂為砂質泥巖,厚度為0~1.5 m,直接底為細砂巖,厚度為 0.10~0.70 m,煤層結構簡單。工作面最高月產量為 11 萬 t,預計年產量達到 120 萬 t。

(1)建立智能集中控制中心與地面控制樞紐,實現工作面“三機”、工作面運輸巷設備與地質環境協同聯動控制。

(2)通過有線與無線網絡全覆蓋,保持工作面設備可靠通信,視頻、語音和數據三網合一的智能化控制模式。

(3)等高采煤機采用垂直進刀方式,減少了割三角煤、回空刀、切底煤等流程,效率提高了近 1 倍,截割功率與同等功率采煤機相比,單刀力提高了 1倍,破巖能力強。

(4)綜采液壓支架支撐效率達到 85%,支護效果良好,有效保證了頂板的安全。

4 結語

自動化、智能化裝備,高效的網絡傳輸平臺,以及智能控制系統是實現薄煤層工作面減人增效的有效途徑,通過對薄煤層智能回采工作面成套裝備及其關鍵技術研究,可有效提高薄煤層開采效率,實現智能化工作面無人操作、有人值守開采模式,為薄煤層工作面無人開采積累經驗,最終實現無人化開采的目標。

(1)薄煤層智能化無人工作面鏈牽引式薄煤層采煤、運輸、支護、集中控制為一體的多平臺設備協同智能控制技術,以及三維立體工作面環境識別技術,實現了工作面割煤、及時支護、推溜、姿態調整、環境自適應及全環境監控全覆蓋。

(2)視頻監控系統及三維激光掃描機器人的應用,為薄煤層智能化無人工作面開采帶來指揮的眼睛,提高成套系統的安全檢測,保持多設備間良好的空間位置狀態,實現自適應智能開采。

(3)薄煤層智能設備列車以工作面乳化液為動力,通過遠程遙控實現列車自移、調偏,管纜自動收縮、防掉道、自適應等功能,達到了高產高效礦井快速推進的目的。