HTPB推進劑“脫濕”性能表征及影響因素試驗研究 ①

張鎮國,張宏亮,侯 曉,閻 濤,郜 婕

(1.中國航天科技集團有限公司四院四十一所,燃燒、流動和熱結構國家重點實驗室,西安 710025;2.空軍裝備部駐西安地區第八軍事代表室,西安 710025;3.中國航天科技集團有限公司四院四十四所,西安 710025)

0 引言

目前廣泛使用的HTPB復合固體推進劑是一種由金屬顆粒、氧化劑粒子與具有粘彈性的高分子粘結劑基體復合而成的一種顆粒增強含能復合材料,各組分間有明顯的界面,細觀結構不均勻,屬于非均質材料。相關研究表明[1-2]顆粒增強復合推進劑的界面“脫濕”是微孔洞、微裂紋形成并導致推進劑損傷破壞的主要形式,是影響固體推進劑力學性能的關鍵因素。

HTPB推進劑中的增強體固體顆粒的彈性模量遠高于HTPB粘結劑基體的彈性模量[3],這就使得對于施加于推進劑的應變載荷,傳遞到顆粒界面時所產生的拉/壓應力只能使顆粒產生極小的應變,其顆粒體積可認為幾乎不變;而對于HTPB基體而言,其泊松比達0.499 1以上,具有典型的超彈特性[4-5],可近似認為不可壓縮;所以一般認為HTPB推進劑的宏觀體積膨脹本質上是其內部增強體顆粒與HTPB基體的粘接界面“脫濕”形成孔洞的結果,因此通過測量推進劑的宏觀體積膨脹來表征其“脫濕”性能是一種直接有效的途徑。早期研究人員[6-7]使樣品在流體介質中經受應變,通過毛細管液位來測定顆粒填充復合材料在靜應變條件下的體積變化;為提高測量精度,有學者[8]提出了利用比重測量體積變化的浮力技術,這種技術通過測量樣品在發生應變時引起的密度變化來獲得膨脹數據,該方法精度有所提高,但操作繁雜,花費時間長,應變增量間的數據難以獲取;Farris等[9-11]基于體積膨脹原理率先研制出一種測量高聚物體積膨脹行為的膨脹計,該儀器根據試驗腔與參考腔的壓差變化來間接計算推進劑體積的變化量,并通過研究指出高聚物內空穴及微裂紋的產生和發展是導致材料力學性能降低的重要影響因素;國內學者趙伯華等[12-13]利用其研制的實時體積形變測量系統給出了固體推進劑的體積蠕變柔量、體積松弛模量和材料的初始氣孔率,但沒有開展推進劑“脫濕”導致的體積膨脹研究。

本文簡單介紹了推進劑“脫濕”測量裝置的原理及結構組成,并基于該裝置開展了不同應變率及不同配方下的推進劑“脫濕”性能研究,給出了推進劑在拉伸過程中的實時體積膨脹率曲線。本文對藥柱結構完整性分析、藥柱力學性能預示及可靠性評估均具有重要實用意義。

1 試驗系統及試驗方案

1.1 試驗系統

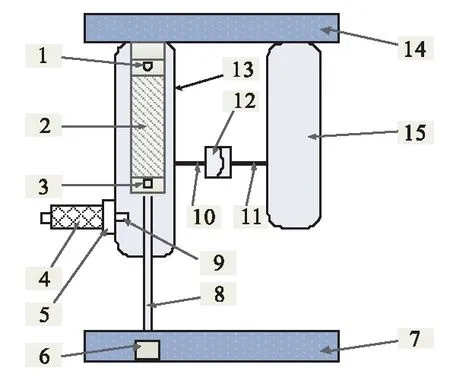

推進劑“脫濕”性能試驗的主要目的在于獲得其受拉時的實時體積膨脹數據,根據體積膨脹數據再進一步分析其“脫濕”性能。本文主要參考氣體膨脹計原理,將推進劑密封于測試腔內,通過測量測試腔與參考腔的壓差變化數據得到體積變化數據。試驗系統的結構組成示意圖如圖1所示。

由于力傳感器的引入會使測試腔內的溫度發生波動,繼而引起測試腔內氣體壓力升高,增大測試誤差,本文所研制裝置沒有加入力傳感器。另外限于實際情況,本文所研制裝置沒有加入溫控系統及壓力控制系統,目前裝置只能用于常溫常壓下的推進劑“脫濕”性能測試。

圖1 試驗加載裝置結構示意圖

1-Fixture;2-Specimen;3-Fixture;4-Micrometer;5-Pedestal;6-Displacement sensor;7-Moving beam of material; 8-Stretching;9-Internal screw;10-First pipe;11-Seccond pipe;12-Differential pressure transducer;13-Test chamber;14-Static beam of the material testing machine;15-Reference chamber。

1.2 測量原理

在試驗過程中,隨著軸向不斷被拉伸,試件體積不斷膨脹,測試腔內氣體體積和壓力會同步發生變化,但由于測試腔是完全密閉的,故根據克拉伯龍方程有

(p1+Δp)(V1+ΔV)=n1RT1=p1V1

(1)

式中p1為測試腔氣體介質初始壓強;Δp為測試腔內氣體介質壓強變化量;V1為測試腔氣體介質初始體積;ΔV為測試腔內氣體介質體積變化量;n1為測試腔內氣體介質摩爾數;R為氣體常數;T1為測腔內氣體初始溫度。

將式(1)進一步變換得到式(2):

(2)

通過查閱文獻,發現Δp在1000 Pa的范圍以內變化,即Δp<1000 Pa,又p1大致約為一個大氣壓,則:

(3)

(4)

式(4)中的參數k和c可通過標定試驗獲得;Δp為測試腔與參考腔的壓差,通過高精度(測量精度為0.2%)光敏壓差傳感器直接測量得到。

1.3 試驗方案

本文主要研究常溫常壓下不同配方、不同應變率這兩個因素對HTPB推進劑“脫濕”性能的影響,試驗時認為溫度恒定,不考慮溫度波動的影響。

傳統的力學測試試件為啞鈴型,試驗時其兩端部分仍會出現體積膨脹,給試驗帶來較大影響。因此,本文在啞鈴型試件的基礎上,切除兩端的部分,以達到提高測試精度目的,如圖2所示。

圖2 試驗所用試件

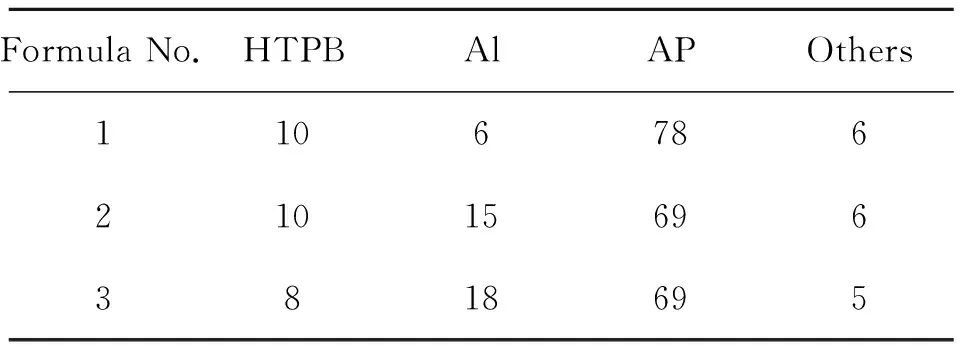

同時為提高試件和夾具的粘接效果,保留試件兩端的圓弧部分。試驗考慮0.5、20、50、100、200 mm/min 五種拉伸速率,由試件總長為70 mm,則所對應的應變率分別為1.19×10-4、4.76×10-3、1.19×10-2、2.38×10-2、4.76×10-2s-1。三種HTPB推進劑的具體配方如表1所示。

表1 推進劑中各組分的體積分數

2 試驗結果分析

2.1 推進劑的典型“脫濕”特性

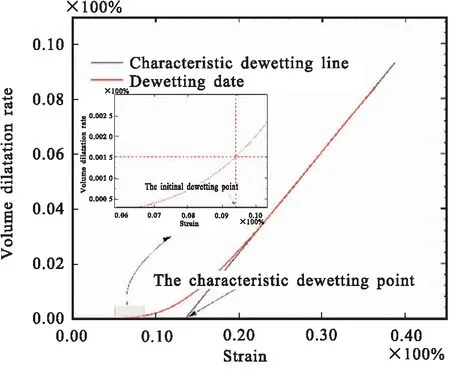

采用所研制的“脫濕”性能測試裝置進行試驗,推進劑試樣為配方1,拉伸速度為20 mm/min,所得到的推進劑的體積膨脹率與應變的原始數據如圖3所示。圖3中的局部放大圖顯示了實際測量得到的數據點具有明顯的漲落特性,但數據分布較為集中。經過LOWESS算法濾波之后的推進劑膨脹率與應變的典型關系曲線如下圖4所示。

從圖4可看到,推進劑的體積膨脹率在開始一段應變內幾乎為零,這表明此階段推進劑內部還沒有發生“脫濕”,即AP、Al等增強體顆粒與HTPB基體的粘結界面還沒有發生破壞,但由于推進劑基體并非理想超彈體,其體積仍可能存在微小膨脹,使得推進劑整體的體積在開始階段存在微小膨脹量;在應變載荷逐漸增加的過程中,推進劑內部的界面會出現損傷并累積,直到應變增大到某一臨界點,推進劑的體積膨脹率開始顯著增大,體積膨脹率曲線進入到過渡區,這表示在推進劑內部已經存在顆粒界面失效,內部產生了空穴、微裂紋等缺陷;隨著應變繼續增長,體積膨脹率曲線逐步進入到穩定增長區,該階段體積膨脹率曲線的斜率變化幅度較小,表明推進劑內部空穴增長速率達到了一個相對穩定值。

圖4 濾波處理后的膨脹率曲線

為進一步刻畫推進劑的“脫濕”性能,本文采用起始“脫濕”點、特征“脫濕”點和特征“脫濕”速率來表征其“脫濕”性能。參考國外相關研究[9-11],本文定義當推進劑的體積膨脹率達到0.001 5時所對應的應變點為起始“脫濕”點,如式(5)所定義:

(5)

式中 ΔV為體積膨脹量;V0為初始體積;Ds為起始“脫濕”點。

推進劑的體積膨脹率與應變的關系曲線的一次導數表征“脫濕”速率的大小,其最大導數定義為特征“脫濕”速率,如式(6)所示:

(6)

式中Dk為特征“脫濕”速率。

通過體積膨脹率曲線的一次導數最大值所在的位置點,以Dk為斜率做直線,該直線稱為特征“脫濕”線,特征“脫濕”線與橫軸的交點定義為特征“脫濕”點,以Dg表示,如圖4所示。起始“脫濕”點、特征“脫濕”點和特征“脫濕”速率均為無量綱數,對于確定的推進劑而言,其起始“脫濕”點、特征“脫濕”點和特征“脫濕”速率具有統計確定性。起始“脫濕”點表征推進劑內部開始“脫濕”時的對應應變,其大小與體積膨脹率判斷閾值的設定有關;特征“脫濕”點表征推進劑發生起始“脫濕”損傷的難易程度,特征“脫濕”點越大表示該推進劑越不容易發生起始“脫濕”;特征“脫濕”速率表征推進劑發生起始“脫濕”后,“脫濕”損傷發展的快慢程度。

對于圖4所示的試驗數據而言,其起始“脫濕”應變為0.094 5,特征“脫濕”點為0.135 8,特征“脫濕”速率為0.358 6。

2.2 應變率對“脫濕”性能的影響

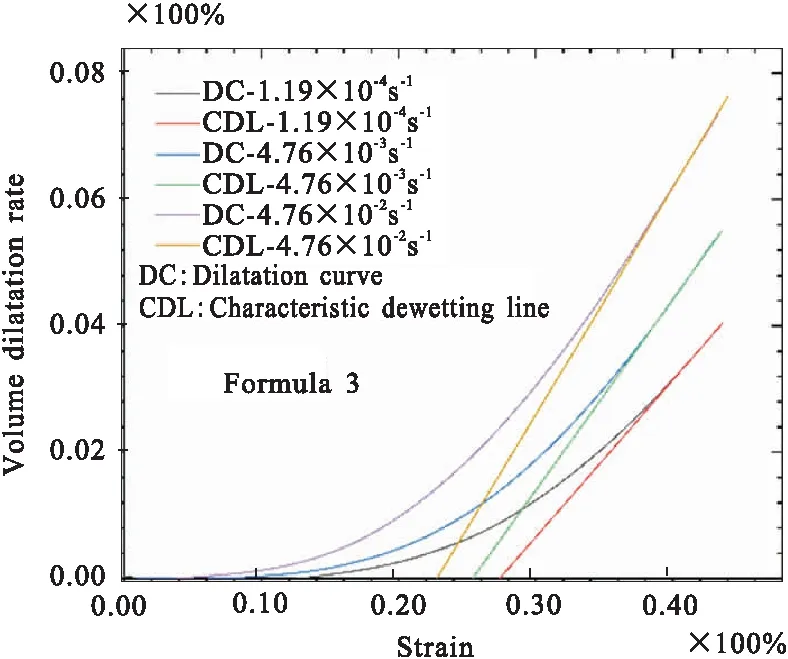

對同一配方的推進劑在不同應變率下進行“脫濕”性能試驗,選用3號配方的推進劑。將得到的試驗數據經過LOWESS算法濾波之后繪制成圖5。

圖5 不同應變率下的膨脹率曲線

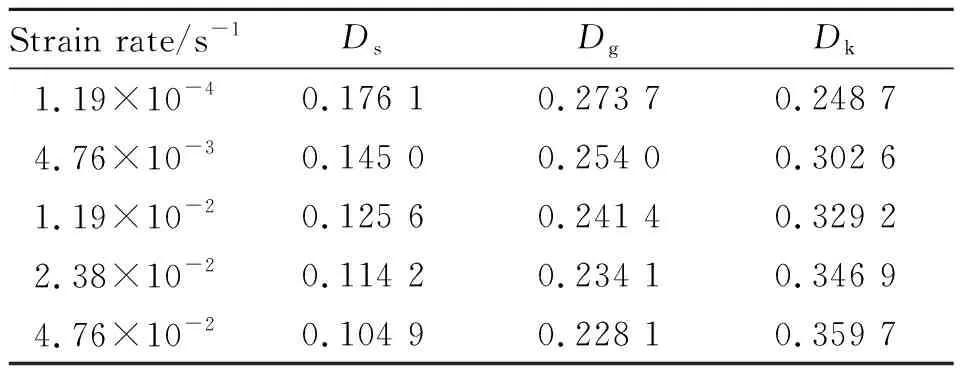

按照2.1節對起始“脫濕”點、特征“脫濕”點和特征“脫濕”速率的定義,數據處理后得到的具體“脫濕”性能參數整理成表2。可看到起始“脫濕”點與特征“脫濕”點具有一定的依從關系,以起始“脫濕”點作為自變量,特征“脫濕”點作為因變量,對表2數據進行擬合,得到:

Dg=0.641 76Ds+0.160 79

(7)

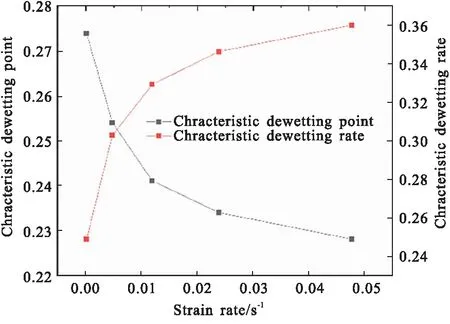

本文著重從特征“脫濕”點和特征“脫濕”速率的情況分析其“脫濕”性能,將特征“脫濕”點與特征“脫濕”速率的變化情況繪成圖6。結合圖5和圖6可看到推進劑的“脫濕”性能具有明顯的率相關性,應變率越高,則其特征“脫濕”點越小,特征“脫濕”速率越大。

表2 不同應變率下的“脫濕”性能數據

根據圖6還可看出隨著應變率的增大,推進劑的特征“脫濕”點減小的速率越來越小,特征“脫濕”速率增大的速率也越來越小。進一步發現,速率越大其膨脹率曲線末端呈現線性增長的特征越明顯,這可能意味著推進劑內部的“脫濕”速率存在一個上限,達到上限后,“脫濕”速率不再增加,宏觀呈現出體積膨脹率與應變呈線性增加的特征。

圖6 推進劑“脫濕”性能的率相關性

2.3 配方對“脫濕”性能的影響

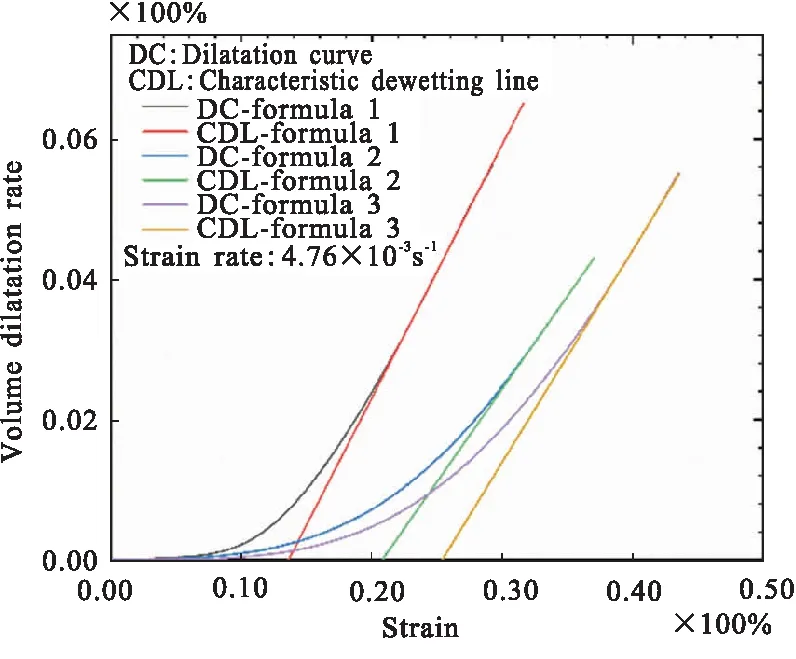

對不同配方的推進劑在同一應變率下進行脫濕性能試驗,分別為配方1、配方2和配方3,其具體的配方組成在2.2節的表1中已經列出,試驗時的應變率均為4.76×10-3s-1。將得到的試驗數據經過LOWESS算法濾波之后繪制成圖7,其中的曲線為體積膨脹率數據,直線為其特征“脫濕”線。

圖7 不同配方的膨脹率曲線

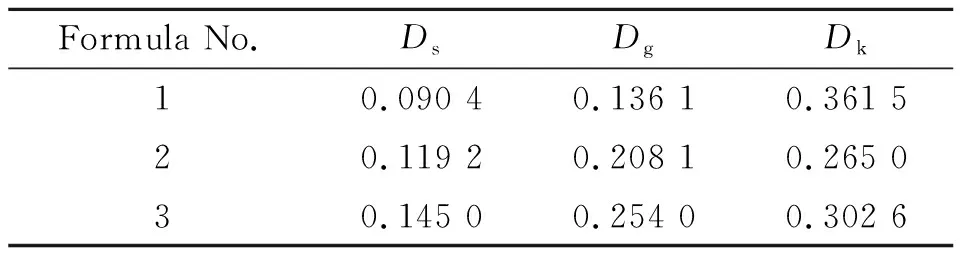

可看到不同配方的推進劑其膨脹率-應變曲線不同,也即其“脫濕”性能與配方有關;但不同配方的膨脹率-應變曲線又具有相同的特征,即初始階段的膨脹率均為零,隨著應變的增加,其膨脹率才逐漸變大直到穩定增長,這表明不同配方的推進劑的“脫濕”演化過程具有相同的規律。根據試驗數據計算得到起始“脫濕”點、特征“脫濕”點和特征“脫濕”速率整理成表3。

表3 不同配方的脫濕性能參數

推進劑中的顆粒主要是Al和AP顆粒,Al顆粒的粒徑較小,大概范圍是10~30 μm,AP的粒徑較大,粒徑范圍在100~300 μm,已有大量文獻[14-15]證實“脫濕”首先發生在大顆粒處,也就是推進劑內部AP顆粒發生“脫濕”的概率要比Al顆粒發生“脫濕”的概率大的多,AP顆粒的含量對“脫濕”性能的影響占據主導作用。

三種配方中,配方1的AP顆粒含量最高,達到78%,其余兩種配方的AP顆粒含量均為69%。從圖6可見,配方1的特征“脫濕”點最小,即配方1最早發生“脫濕”,其特征“脫濕”速率最大,證實了HTPB推進劑的“脫濕”性能主要與大顆粒AP含量有關,AP含量越高則推進劑的特征“脫濕”點越小,特征“脫濕”速率越大;配方2和配方3的AP含量相同,但配方2的Al含量略低于配方3的Al含量,試驗數據表明配方3的特征“脫濕”點要大于配方2的特征“脫濕”點,說明Al顆粒含量的提高可以延遲“脫濕”的發生,提高推進劑的特征“脫濕”點,但另一方面可以看到配方3的特征“脫濕”速率大于配方2的特征“脫濕”速率,這說明Al顆粒的加入會增大推進劑的特征“脫濕”速率。

3 結論

基于氣體膨脹計原理成功研制了推進劑“脫濕”性能測量裝置,并利用該裝置開展了常溫常壓下配方及應變率對推進劑“脫濕”性能的影響試驗研究,定義了起始“脫濕”點、特征“脫濕”點和特征“脫濕”速率來表征“脫濕”性能,得到的主要結論如下:

(1) 推進劑的“脫濕”性能具有明顯的率相關性,推進劑在高速應變載荷下更易“脫濕”,但是推進劑的內部“脫濕”速率存在一個上限。

(2) 推進劑的“脫濕”性能與配方有關,推進劑中的AP含量越高,其起始“脫濕”點和特征“脫濕”點越小,特征“脫濕”速率越大;推進劑中的Al含量越高,其起始“脫濕”點和特征“脫濕”點越大,但特征“脫濕”速率也越大,意味著推進劑越不容易發生“脫濕”,但“脫濕”發生后其內部損傷累積會更快。

(3) 推進劑的“脫濕”性能可以方便地采用起始“脫濕”點、特征“脫濕”點和特征“脫濕”速率來表征,該“脫濕”性能參數對于推進劑的藥柱結構完整性及配方設計均具有重要工程意義。

(4) 限于試驗條件,本文只開展了常溫常壓下的“脫濕”性能試驗研究,低溫、圍壓及高應變率(拉伸速率大于500 mm/min)條件下的“脫濕”性能規律研究還有待進一步開展。