復燃現象對導流器排導流場影響數值分析①

楊 樺,姜 毅,陶倩楠,張曼曼,黃陽陽

(北京理工大學 宇航學院,北京 100081)

0 引言

固體火箭發動機作為一種高性能動力裝置具有結構簡單、可靠性強、使用方便等諸多優點,被廣泛用于火箭、導彈的發射和推進。由于固體火箭發動機在工作過程中燃燒室內的推進劑燃燒不充分,未燃燒完全的燃氣排出后與空氣接觸產生二次燃燒,使尾焰流場更加復雜,進而影響安全范圍的確定以及隔熱、排導裝置的合理設計。

為模擬真實的燃氣流場,研究者們發展了關于多種不同推進劑組分的化學反應理論,以研究尾焰流場復燃現象。黃振宇等[1]研究了基于非平衡化學反應流動的火箭燃氣流場,發現化學反應集中在混合層內。姜毅等[2]根據基于一維等熵流動獲得的噴管出口參數和燃氣組分含量,列寫組分輸運方程,考慮化學反應動力過程,計算得出了復燃尾噴焰流場的結構。馬艷麗等[3]采用有限速率化學反應模型模擬了燃氣射流對發射平臺的熱沖擊和動力沖擊效應,發現平臺離發動機噴口距離不同時壓力分布變化不大,發射平臺越遠,平臺上溫度變化越小。賀衛東等[4]基于9組分10計算反應的H2/CO氧化反應體系分析了不同海拔高度下發射時燃氣射流對地面及發射裝置的影響,研究發現,發射海拔增加,射流速度降低,欠膨脹度增加,溫度升高。

本文借助計算流體力學技術對燃氣導流器流場進行數值模擬,將模擬發射過程中燃氣化學反應的方法應用于實際的流場分析,參考文獻[5]把基元反應總數量為20的C—H—O—N化學反應體系引入流場計算過程中,對發射過程中安全范圍的確定及導流器的合理設計有著重要的參考意義。

1 計算模型

1.1 湍流模型

Realizablek-ε模型[6]是由Shih等于1995年提出的一種帶旋流修正的模型,在處理旋轉流動、強逆壓梯度的邊界層流動以及流動分離等現象時具有非常好的表現。Realizablek-ε模型中湍動能k的輸運方程為

Gb-ρε-YM+Sk

(1)

模型中湍動能ε的輸運方程為

(2)

其中

C1=max[0.43,η/η+5]

η=Sk/ε

式中μt為湍流粘性系數;Gk為由于平均速度梯度產生的湍動能;Gb為由于浮力產生的湍動能;YM為可壓縮湍流中的波動擴張對總耗散率的貢獻;Sk和Sε為自定義源項;C2和C1ε為常數,C2=1.9,C1ε=1.44;σk、σε分別為k和ε的普朗特數,σk=1.0,σε=1.2。

1.2 化學反應模型

(1)組分輸運方程

使用質量守恒方程來描述尾焰中的復雜組分:

(3)

(4)

式中Di,m為第i種組分的質量擴散系數;DT,i為該組分的溫度擴散系數;Sct為湍流施密特數;T為溫度。

(2)基元反應

化學反應過程中,一個或多個組分僅通過一個過渡態,一步反應直接生成產物的過程稱為基元反應[7]。基元反應的反應速率與產物濃度、環境的溫度直接相關。一般用阿雷尼烏斯公式來描述基元反應的化學反應速率,對于雙基元反應,其溫度為T時,正向化學反應速率為

(5)

式中 [A]和[B]為反應物A、B的摩爾濃度;A稱為前指因子,其量綱與反應級數有關;b為溫度指數,無量綱;Ea為反應的活化能;Ru為通用氣體常數。

以吉布斯自由能梯度等于零作為判斷某時刻反應達到平衡態的標志,即平衡狀態下吉布斯自由能達到最小。根據該判據在已知化學反應表達式的情況下,計算出化學動力學中化學平衡常數,由正向化學反應速率可以推知逆向化學反應速率,反之亦可。

(3)有限速率反應模型

式(3)中化學反應的凈產生率Ri可由有限速率化學反應模型描述:

(6)

對于第r個化學反應,其當量表達式為

(7)

由此可得出在第r個基元反應中第i個組分單位體積物質的量的生成率[8]。

(8)

其中,Cj,r為該物質的摩爾濃度;Г為第三體的作用對于反應生成(消耗)速率的影響,其表達式為

(9)

式中Ck為第三體中第k種組分的摩爾濃度;γk,r為在此基元反應中該組分的化學計量數。

(10)

(11)

所有反應的單位體積反應焓生成率之和取負,即為流場中的由于化學反應產生的能量SR:

(12)

將該能量項作為化學反應源項帶入能量守恒方程,實現流場與動態化學反應的耦合計算。

2 湍流模型驗證

本文的主要研究對象為固體火箭發動機尾部燃氣射流沖擊壁面形成的高溫高壓流場,選用的湍流模型為Realizablek-ε模型。本節通過經典的燃氣流平板沖擊問題對選用的湍流模型進行驗證。

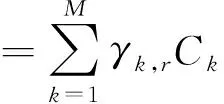

根據文獻 [9]中數據建立沖擊模型,如圖 1所示。燃燒室壓強為2.1 MPa,總溫為3000 K,環境壓強為101 325 Pa,環境溫度為300 K,射流軸線與平板夾角為55°,平板壁面選為無滑移絕熱壁面,噴管出口中心到平板的距離為噴管出口直徑的2倍,選擇1/2模型進行計算。

圖1 沖擊模型示意圖

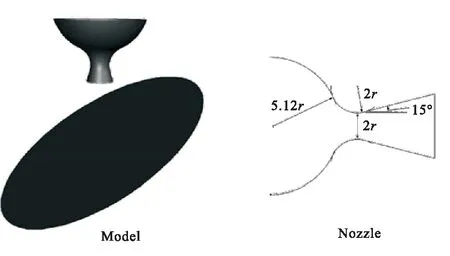

圖 2為文獻[9]中實驗結果與本文流場仿真結果對比。射流在沖擊平板處產生燃氣密度峰值以及馬赫數谷值。對比仿真結果與實驗結果,仿真結果較好地反映了流場物理量的真實分布情況。

圖2 仿真計算結果與實驗對比

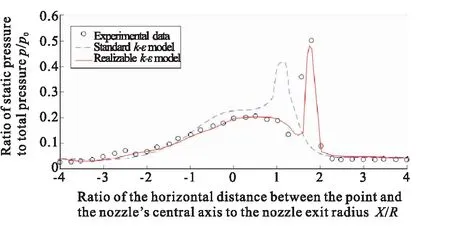

本節還采用了標準k-ε模型、Realizablek-ε模型對該沖擊流場進行進一步的計算比較。對稱面處平板上與噴管軸線距離不同的各點的壓強分布如圖 3所示,橫坐標是對稱面處平板上各點到噴管中軸的水平距離與噴管出口半徑的比值,縱坐標是相應位置的壓強與總壓之比。

圖3 平板與對稱面的交線上的壓強分布

基于兩種湍流模型都計算得到了平板上的壓強分布情況,在x軸正向處,出現壓強兩個峰值,壓強最大值點離噴管出口更近。Realizablek-ε模型為湍流粘性增加了計算公式,而不作常值處理;該模型中的耗散率輸運方程更為精確,更加符合湍流的物理特性。對比結果說明該模型更好地計算出了壓強的兩個峰值點,數值也與實驗數據更接近,因此采用Realizablek-ε模型對燃氣沖擊流場進行數值計算是合理的。

3 數值計算及結果分析

研究使用的固體推進劑為RDX-CMDB[10],該推進劑主要由硝化纖維素(NC)、硝化甘油(NG)和黑索金(RDX)組成。

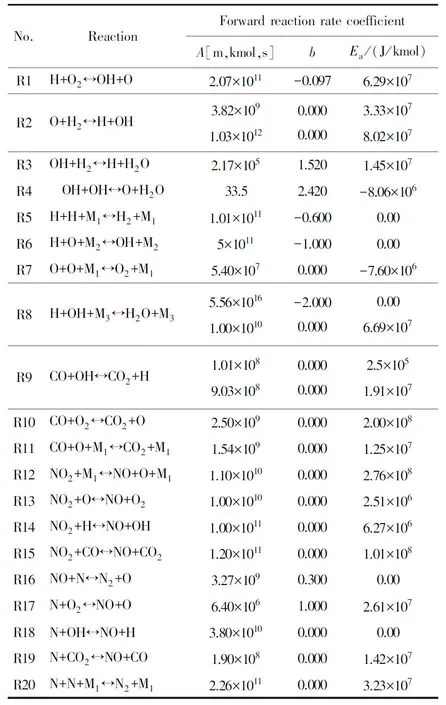

引燃推進劑后,固相組元在預熱區內即率先由于受熱而氣化,氣化形成的氣體進入表面分解區。表面分解區部分溫度較高,氣體成分在高溫作用下分解,組分中的N—O化學鍵和N—N化學鍵首先發生斷裂,重新組合生成二氧化氮和醛基生成物。嘶嘶區處由于反應放熱的作用,溫度繼續升高。表面分解區的反應產物進入嘶嘶區之后繼續反應。分解反應中的醛基產物被二氧化氮氧化,生成一氧化氮,一氧化碳和水。這些燃燒產物進入發光區之后進一步發生氧化與還原反應,生成H2、CO2以及N2等生成物,在反應過程中繼續放出大量熱量。反應區溫度持續升高,高溫作用提高了這些氧化還原反應的正向及逆向反應速率,使得反應的中間產物濃度也較高。由于壓強升高導致表面分解區、嘶嘶區和暗區的厚度大大降低,甚至薄到難以分辨,因此可以忽略大分子的醛基產物,認為其存在的范圍和時間都小到可不計,推進劑的燃燒產物在燃面附近很快就可以達到化學平衡狀態,因此可以根據最小吉布斯自由能理論計算燃燒過程的產物組成與絕熱溫度。詳細的反應體系組成和反應正向反應速率系數見表 1。表中正向反應速率包括前指因子A(其量綱[m,kmol,s]與反應級數相關)、溫度指數b以及反應活化能Ea。

表1 反應體系及正向反應速率表

因為基元反應R2和R9的反應速率系數在對數坐標系中非線性特質較強,為方便進行描述,采用多條曲線的疊加來表示,由每一條曲線得出相應的反應速率系數,進行加和計算得出該溫度下的反應速率系數。在一定的溫度范圍內可以通過擬合得出能夠符合工程應用精度的一組表達式。基元反應R5、R6、R7、R8、R11、R12和R20是三分子基元反應,其中第三體的組分構成如式(13)所示。

{[M1]=[H2]+6.5[H2O]+0.4[O2]+0.4[N2]+0.75[CO]+1.5[CO2]

[M2]=2[H2]+6[H2O]+[N2]+1.5[CO]+2[CO2]

[M3]=[H2]+2.5[M2O]+0.4[O2]2+0.4[N2]+0.75[CO]+1.5[CO2]

(13)

本節基于上表所描述的基元反應總數量為20的C—H—O—N化學反應體系對尾焰的化學反應過程進行分析,數據來源于文獻 [11-13]。氣體組分包括CO2、CO、H2O、H2、NO2、NO、N2和O2,反應中間產物氣態自由基包括OH、H、O、N,一共12種基本反應組分。

3.1 三維發射試驗平臺流場數值計算說明

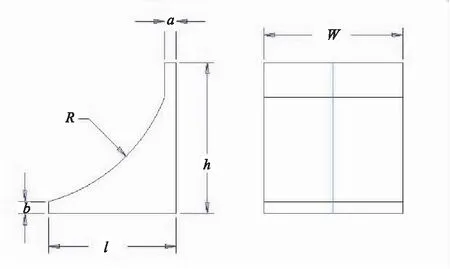

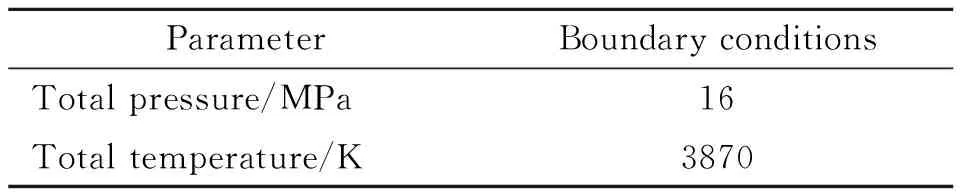

本節的研究對象是沖擊導流器的燃氣流場。導流器模型如圖 4所示。導流器放置于發射裝置后部,在導彈發動機尾噴管下方。具體發射架整體模型如圖 5所示。壁面邊界設置為絕熱,流場入口設置為壓力入口,參數按照某型發動機進行設置,發動機內部氣體設置為混合燃氣。具體如表 2所示。流場出口設置為壓力出口,參數按照標準大氣環境設置,即壓力為101 325 Pa,溫度為300 K。

圖4 導流器模型

圖5 發射架整體模型

表2 流場入口邊界條件

3.2 三維發射試驗平臺有導流器的流場結果分析

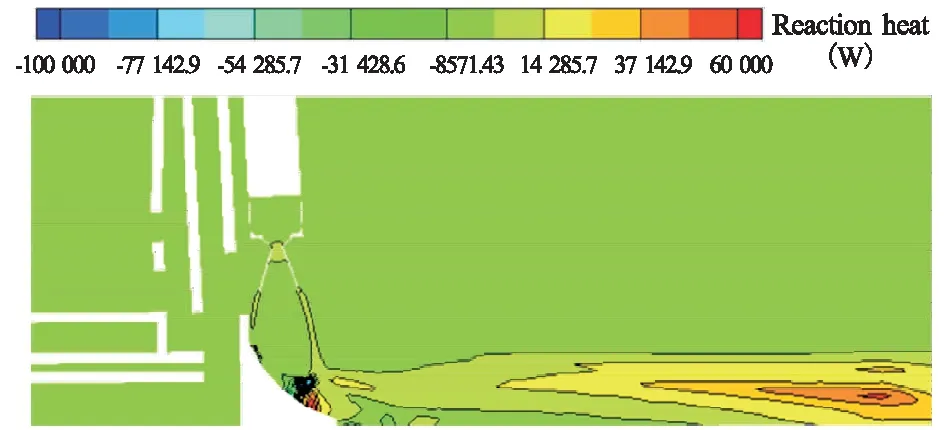

圖 6給出了化學反應射流流場中的化學反應熱分布。可看出,流場中存在吸熱反應和放熱反應,放熱反應主要發生在噴管喉部、導流器上的燃氣堆積區、地面上的燃氣堆積區以及燃氣與空氣的混合區域。

圖6 化學反應熱

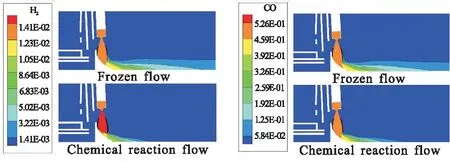

圖 7對比了計算結果中化學凍結流流場與化學反應射流流場中幾種主要氣體組分在模型對稱面上的質量分數分布。可見,相對于凍結流流場,化學反應射流流場中在射流與空氣接觸的混合區域以及導流器導流面、地面等燃氣堆積區域CO、H2的質量分數降低,CO2、H2O的質量分數增加。這是由于在燃氣與空氣的混合區域內CO、H2與空氣中的O2發生化學反應,產生CO2、H2O,在導流面、地面等燃氣堆積區域內燃氣組分之間相互作用發生化學反應產生CO2、H2O。

(a) H2 (b) CO

通過以上分析表明,在化學反應射流流場中,在燃氣與空氣的混合區域燃氣組分與空氣成分發生化學反應產生復燃現象(與文獻[14-15]所得結論一致),在導流面的燃氣堆積區域、地面的燃氣堆積區域燃氣組分之間發生化學反應產生復燃現象。

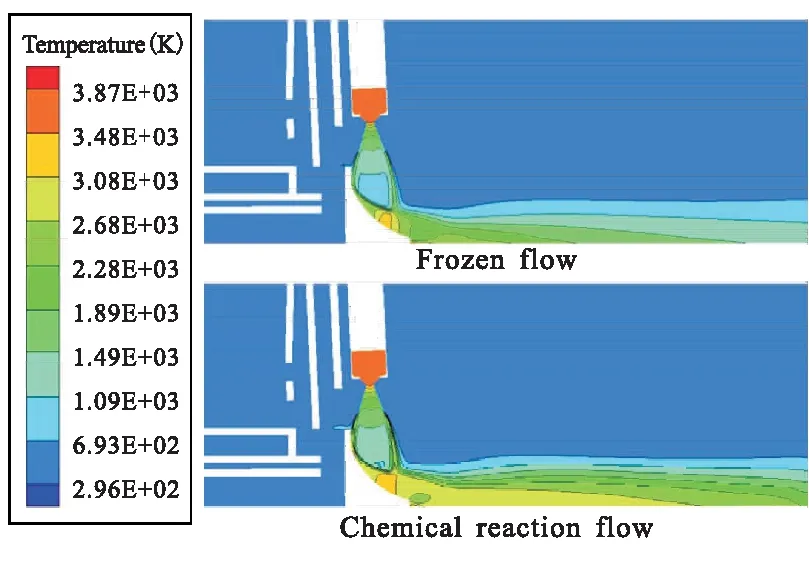

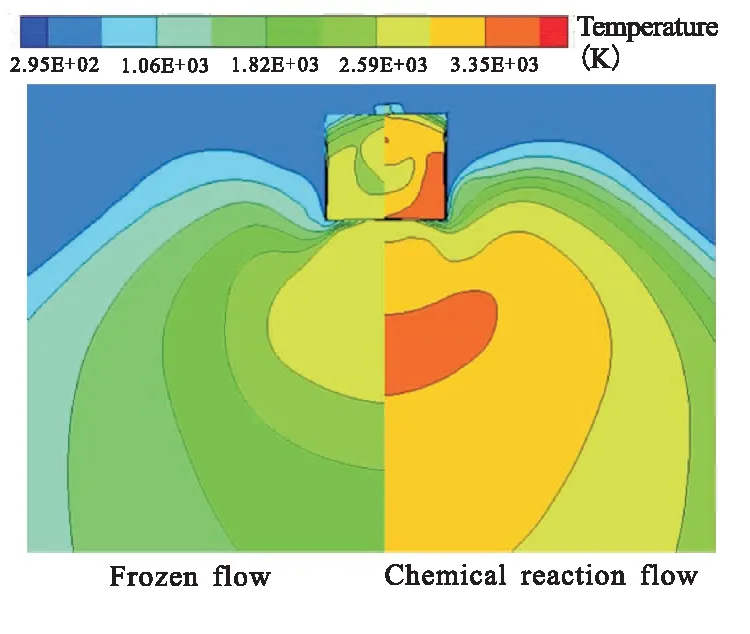

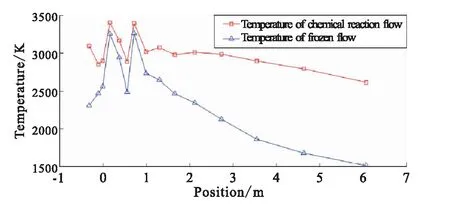

圖 8圖 9所示分別對比了計算結果中化學凍結流流場與化學反應射流流場在模型對稱面上的溫度分布以及在導流面、地面上的溫度分布。圖 10給出了兩種工況計算結果在模型對稱面處燃氣沖擊壁面上的溫度分布曲線,橫坐標是模型對稱面處燃氣沖擊壁面上的各點到噴管中軸的水平距離,射流在對稱面處地面上的流動方向為正方向,縱坐標為溫度。

圖8 對稱面處燃氣流場溫度云圖

圖9 地面及導流器導流面流場溫度云圖

從圖 8~圖 10可看出,考慮化學反應后,在燃氣堆積區域、燃氣與空氣混合區域的射流溫度以及導流面、地面的溫度都顯著升高,高溫區域范圍明顯增大,這是由于在所述區域中發生了放熱的復燃現象;在燃氣沖刷的壁面上最高溫度位置無變化,出現在導流面的燃氣堆積處,最高溫度升高約200 K;地面上相同位置處的溫度差較大,并且在一定范圍內隨著與噴管中軸的距離增大而增大,最大溫度差約為1250 K。

圖10 對稱面處燃氣沖刷壁面上的溫度分布

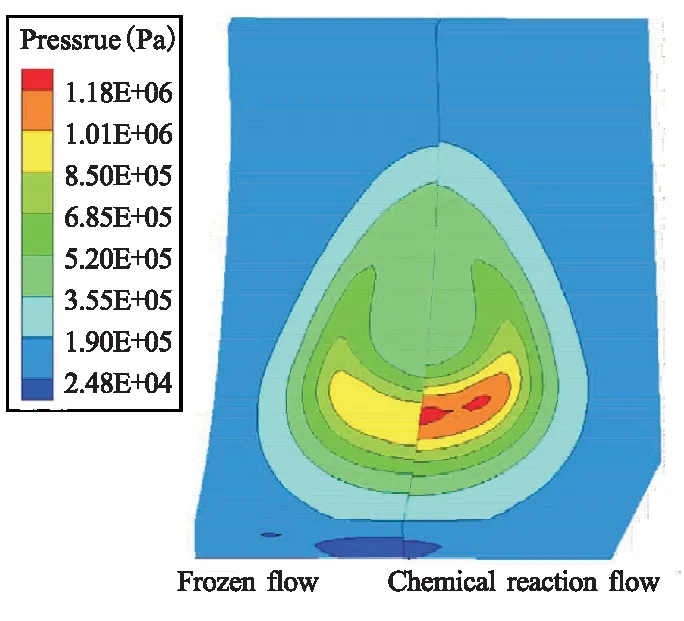

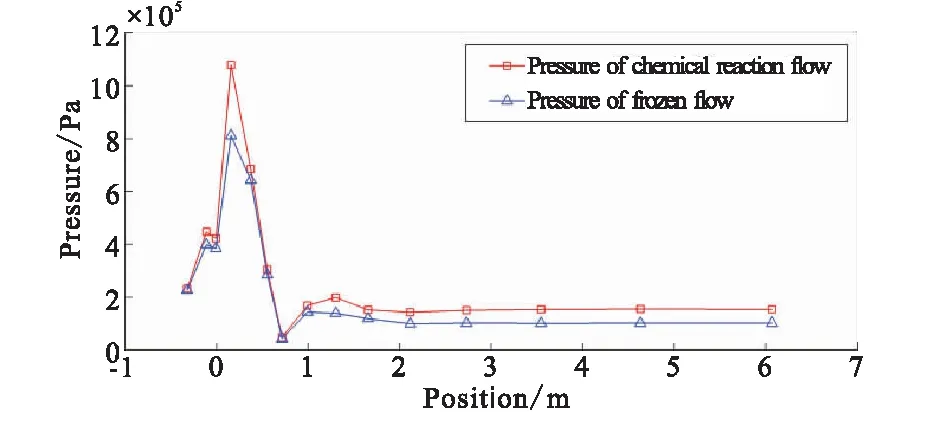

除了對比溫度與燃氣組分分布的差異,如圖 11、圖 12所示,對比了凍結流與化學反應射流中導流面上的壓強分布以及對稱面處導流面、地面上的壓強分布。通過對比發現,在考慮化學反應的計算結果中,導流面上的高壓區域分布與凍結流場相同,最大壓強升高約0.3 MPa,最大壓強的位置一致,地面上相同位置處的壓強明顯升高,壓強變化約為0.1 MPa。

圖11 地面及導流器導流面流場溫度云圖

圖12 地面及導流器導流面流場溫度云圖

4 結論

(1)復燃現象主要發生在射流與空氣的混合邊界層以及導流器和地面等高溫燃氣的堆積處。

(2)化學反應射流流場中燃氣沖刷的壁面上的最高溫度位置與凍結射流流場相同,為導流器的燃氣堆積處,最高溫度升高約200 K。

(3)加入化學反應后,燃氣沖刷地面的溫度顯著升高,最多升高約1250 K,地面上的高溫區域明顯增大。

(4)加入化學反應后,導流器表面的壓強升高,最大壓強出現的位置不變,最大壓強升高約0.3 MPa。