碎石化技術在水泥路面養護工程中的應用研究

胡曉娟

阿克蘇公路管理局拜城分局 新疆 阿克蘇 842300

1 引言

水泥混凝土路面作為一種強度高,壽命長,養護維修方便的路面結構被世界各國廣泛應用。隨著我國經濟的快速發展,車輛荷載不斷增加,導致水泥混凝土路面破壞越來越嚴重,同時傳統的維修方式周期較長,降低了道路的通行能力。現如今大多采用破碎技術對舊水泥混凝土路面板進行破碎,主要有打裂壓穩和碎石化,但傳統的打裂壓穩技術對路面破碎不徹底,且破碎后粒徑不均勻,后期路面會出現各種病害,碎石化作為當今國內外比較流行的一種水泥路面的破碎技術,具有一次破碎成型、破碎質量易控制等優點得到了廣泛的應用[1]。本文詳述了碎石化工藝,依托實際工程,對破碎后的粒徑大小,水泥穩定碎石加鋪層密實度及彎沉進行檢測,對推動我國水泥路面養護工程發展具有重要意義。

2 碎石化工藝

2.1 碎石化技術

碎石化技術一般包括單錘頭碎石化、多錘頭碎石化和共振碎石化三種,其原理及適用范圍如下。

(1)單錘頭碎石化技術

單錘頭破碎設備有一個錘頭,錘頭通過自由落體將自身的重力勢能轉化為動能沖擊水泥混凝土板,形成上部破碎下部開裂的結構層。單錘頭碎石化技術一般用于水泥混凝土路面日常養護,對于局部斷裂板處理,如角隅處斷裂板、局部破碎板等面積較小的病害處理。該技術主要是將局部斷裂板破碎成頂面6cm厚,粒徑不超過7.5cm,中間層粒徑不超過22.5cm,底層粒徑不超過37.5cm的碎石[2]。

(2)多錘頭碎石化技術

通過多個錘頭的不斷下落對路面施加一定的沖擊力,沖擊力引起一點振動,該點帶動周圍點振動,利用這種低頻高幅的振動力對水泥混凝土路面板進行破碎,其中振動產生的能量會傳遞到更深的結構層內,并且這種能量由上到下逐層遞減,破碎粒徑大小會隨著深度范圍逐層增加,使整個水泥混凝土路面結構形成一個不均勻的層次[3]。為此可以將碎石化后的結構層分為三層:松散層、碎石化上部和碎石化下部,松散層可以通過壓路機碾壓密實。在進行多錘頭碎石化過程中會產生大量的裂縫,這些裂縫的存在會增大空隙率,碎石化結束后,在經過碾壓的作用下,碎石顆粒會經歷一個自我調整的過程,在這個調整過程中顆粒之間會達到一個相對平衡、嵌擠穩固的狀態。

(3)共振碎石化技術

共振碎石化的主要特點是通過振動梁將發動機功率直接作用到錘頭上,使其發出振動,一般還可以根據需要隨時調整振動頻率,使其與水泥路面板的固有頻率一致,這樣能夠使錘頭與路面下部結構保持共振,通過水泥混凝土結構之間的摩擦來將結構破壞。若破碎后粒徑尺寸過大會造成應力集中的現象,其上加鋪面層后會產生反射裂縫;若粒徑尺寸過小會導致強度不足,不能滿足路面承載力要求[4]。

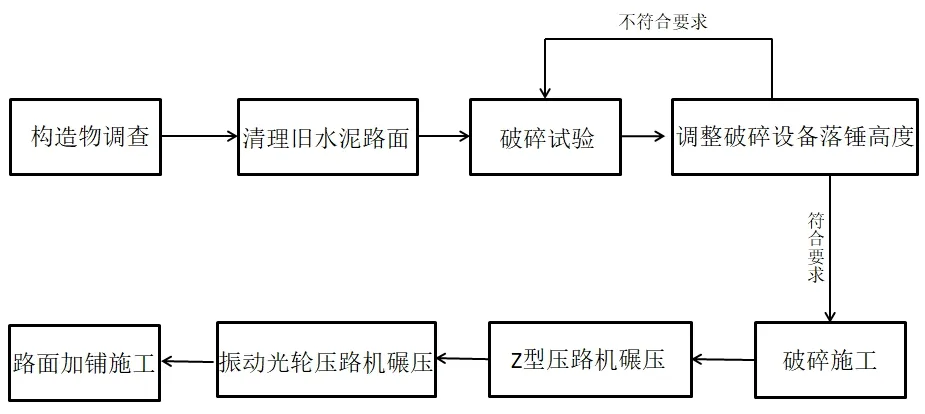

2.2 碎石化施工工藝流程

碎石化施工流程如圖1所示。

圖1 碎石化施工工藝流程

3 工程實踐

3.1 工程概況

某段水泥混凝土路面,原路基寬20m,每側路肩寬2.5m,路拱橫坡度1.5%,路肩橫坡與路面一致。選取其中K20+400-K20+600作為試驗段,前期路面調查發現此試驗段存在大量橫縱向裂縫、板角斷裂、破碎版和磨耗層脫落等病害,亟需進行路面養護升級,改造方案采用多錘頭碎石化技術對該試驗段的水泥混凝土路面進行破碎處理,其上再加鋪水泥穩定碎石層、瀝青面層。

3.2 多錘頭碎石化技術的特點

(1)對舊水泥路面可避免多次破碎

多錘頭碎石化設備通過低頻高幅振動將路面板破碎,以單點振動帶動周圍臨近點的振動達到對水泥混凝土路面板整體破碎的目的,其破碎效果明顯,而且可以通過調節落錘高度對特定厚度的水泥混凝土路面進行一次破碎,避免多次破碎降低碎石顆粒的模量。

(2)落錘做功的功率可以方便調節

多錘頭碎石化技術破碎后的粒徑一般較大,類似于級配碎石,其上加鋪面層后的強度和穩定性優于級配碎石層。多錘頭碎石化設備通過落錘下落高度、錘擊頻率和設備行走速度控制碎石化后結構層顆粒的分布特性,在實際的施工過程中,這三項指標的影響最終表現在落錘點的間隔上。因此,可以調節落錘下落高度、錘擊頻率和行走速度以控制落錘點的間隔和破碎后粒徑大小。

(3)破碎后顆粒組成特性較好

不同的破碎技術,其作用原理及破碎效果有很大的差異,采用多錘頭碎石化技術對水泥混凝土路面進行破碎,根據現場施工經驗發現,相對于其他的破碎設備更容易產生粒徑較大的顆粒,因此需要嚴格控制好破碎后顆粒粒徑的大小。

(4)破碎后表面的平整度

破碎后表面的平整度也是評價破碎效果的一個重要指標,若破碎后表面凹凸不平,不僅會增加施工周期和成本,也會影響路面整體的穩定性。

3.3 試驗路檢測

(1)破碎后粒徑大小檢測

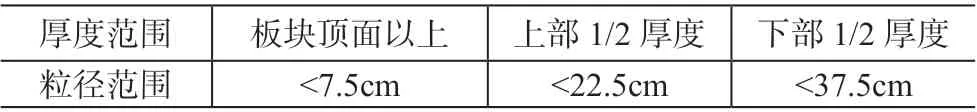

粒徑大小是評價碎石化效果的一個重要因素,根據規范要求的粒徑控制范圍如表1所示。

表1 碎石化后粒徑控制范圍

經檢測發現該試驗段表面層最大粒徑在7.5cm以下,中間層最大粒徑在16.0-21.0cm之間,下面層顆粒最大粒徑在20.0-40.0之間,基本滿足上表粒徑控制范圍要求。

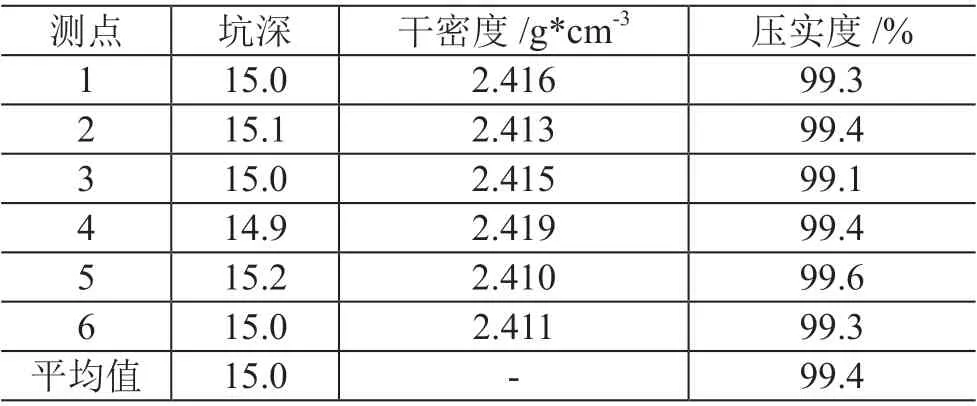

(2)水泥穩定碎石加鋪層密實度檢測

通常測定水泥穩定碎石基層密實度的方法有灌沙法、水袋法和核子密度儀法。本文根據《公路路基路面現場測試規程》(JTG E60-2008)中的規定采用灌沙法檢測水泥穩定碎石基層干密度,進而算出壓實度,在200m試驗段上隨機選取6個測試地點,其檢測結果如表2所示。

表2 水泥穩定碎石基層壓實度檢測結果

由上表數據分析可知,鉆芯取樣的坑深平均值為15.0cm,測得的水泥穩定碎石基層壓實度均值為99.4%,符合規范要求的98%,表明水泥穩定碎石基層的施工符合設計標準。

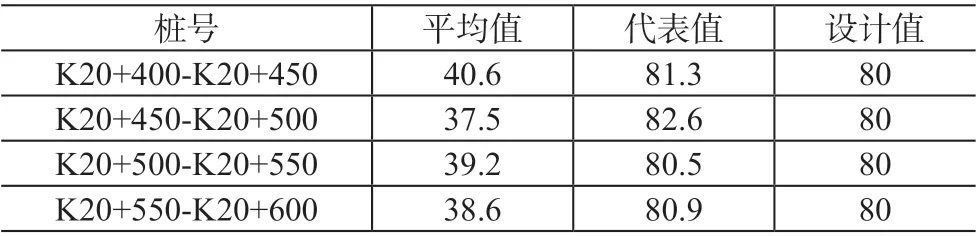

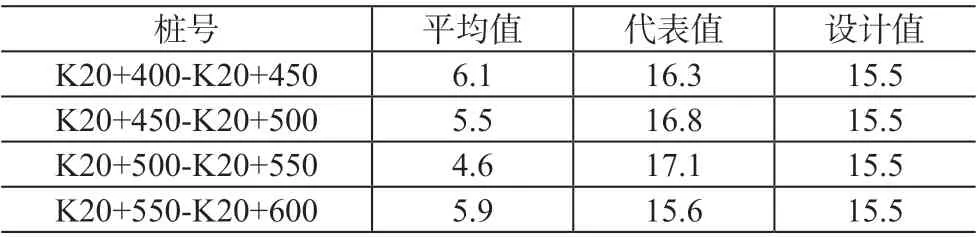

(3)各結構層彎沉檢測

由于施工質量受到環境、施工機械和施工工藝等多種因素影響,導致碎石化過程中不可能每一層結構質量達到設計要求,彎沉檢測主要是為了檢測舊水泥混凝土路面碎石化及加鋪水泥穩定碎石后各層的強度是否滿足要求。各層結構強度會影響后期道路使用和通行能力,如果基層強度未達到設計要求,則在重載交通作用下很容易產生反射裂縫,因此需要對各層的強度進行檢測,檢測結果如表3、4所示。

表3 碎石化底基層彎沉值檢測結果

表4 5%水泥穩定碎石上基層彎沉檢測結果

由上表數據分析可知:

將200m試驗段平均分成4段,對50m試驗段碎石化后的底基層進行彎沉檢測,其結果均在80以上,滿足設計要求。碎石化結束后經過質量檢測、碾壓等工序后,其上加鋪一層5%的水泥穩定碎石,通過對水泥穩定碎石上基層彎沉檢測,發現彎沉值均大于設計要求值,也滿足要求。

經上述分析可知,碎石化后的水泥混凝土顆粒尺寸滿足規范要求,同時各結構層的彎沉也滿足設計要求,說明此工藝可以在實際施工過程中可以很好的控制各項技術指標,且操作性好。

4 結語

根據碎石化技術在實際工程中的應用研究可以得到以下結論:

(1)碎石化技術通過對原水泥混凝土路面進行破碎并以此基層,具有施工便捷、環境污染小的特點。

(2)本次研究所采用的是多錘頭碎石化施工技術,經破碎后對粒徑大小及強度檢測發現路面強度比較均勻,各級粒徑之間嵌擠緊密,說明采用多錘頭碎石化技術是可行的。