10kV主風機電動機電纜故障分析

馮大志

(中石油大慶煉化分公司,黑龍江大慶 163411)

0 引言

2019年我公司2臺10kV主風機電動機電纜相繼發生單相接地故障隨后發展成相間短路,電纜崩燒,主風機電動機速斷保護動作,電動機停機故障。本文針對此次故障進行了認真分析,找出了故障發生的原因:主要是電纜檢修、試驗及日常維護存在的不足,從而引起故障的發生。據此,我們提出了解決措施,得到了良好效果,提高了電纜運行穩定性。

1 主風機組情況

我公司100萬噸/年ARGG裝置以及裂解裝置主風機為催化裝置的關鍵動設備,公司級特護機組。100萬噸/年ARGG裝置主風機電動機型號:YFKS1000-4,額定電壓10kV,額定功率11000kW,額定電流723.2A。裂解裝置主風機組主風機電動機型號:YFKS710-4W,額定功率5000kW、額定電壓10kV、額定電流342.8A。主風機電動機動力電纜數量、型號規格為3根YJV22-3×240mm2交聯電纜 。兩臺主風機正常運行時由電動機帶動煙機運行,電動機運行在額定運行工況下。

2 故障原因分析

2.1 原因分析

2.1.1 100萬噸/年ARGG裝置主風機電動機電纜故障情況

100萬噸/年ARGG裝置主風機電動機在正常運行工況下,電動機運行電流320A,三相電流平衡,運行時接線盒前端電纜接地短路、速斷保護動作,電源開關跳閘停機,聯鎖啟動導致裝置切進料停工。

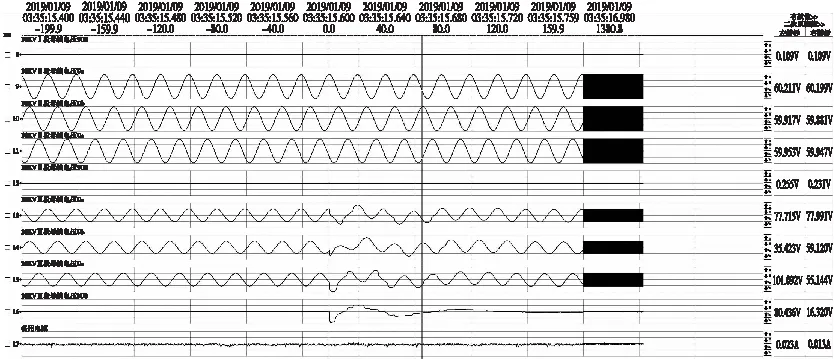

故障錄波中顯示,接地初始階段,反映接地故障的零序電壓在80伏至4伏左右反復波動,如圖1所示。3分鐘后發展為AB兩相短路,如圖2所示。電流速斷保護正確動作,如圖3所示,電動機停機。

圖1 零序電壓故障錄波

圖2 故障發展為明顯、持續的A相金屬性接地

2.1.2 裂解車間主風機電動機故障情況

裂解裝置主風機電動機正常運行工況下,運行電流670A,正常運行時軟啟動柜內電纜終端頭C相弧光接地,2秒鐘后主風機電機軟啟動柜內電纜終端頭三相弧光接地短路崩燒,10kV主風機開關速斷保護動作,開關跳閘停機,裝置切進料停工。

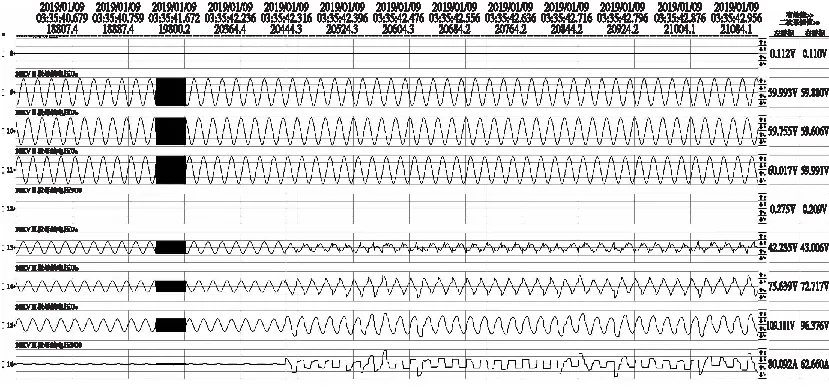

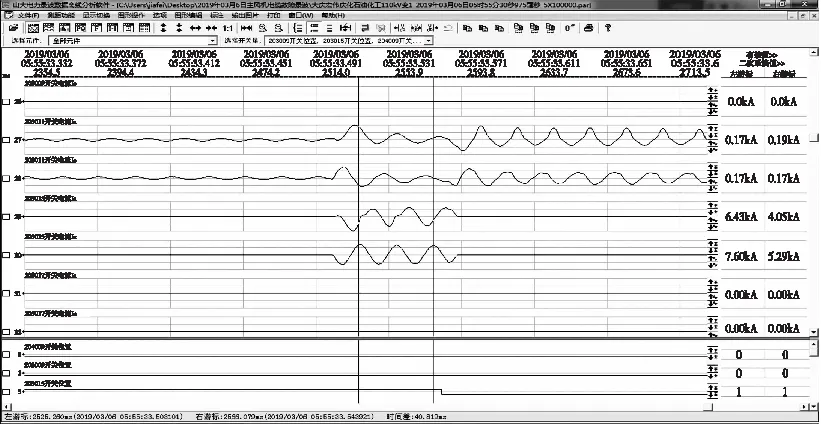

主風機電機電纜終端頭C相發生單相接地故障,查看故障錄波裝置,從發生C相接地到發展為A、B、C三相弧光接地短路,短路電流最高達到Ia=7.87kA,Ic=7.71kA,如圖4所示。

圖4 主風機電纜短路時短路電流

母線電壓降至Ua=0.2kV,Ub=0.37kV,Uc=0.43kV,如圖5所示。10kV主風機電機開關速斷保護正確動作,開關跳閘,電動機停機。

2.2 故障分析

2.1.1 電纜終端頭制作缺陷

通過對故障電纜的解剖發現電纜終端頭制作問題:對解剖開的電纜終端頭檢查分析,制作人沒有嚴格按照制作說明書操作,制作方法錯誤。

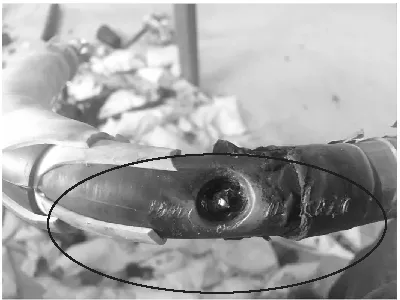

兩臺主風機電動機動力電纜均采用3M廠家5624PST-G2-CN型冷縮終端頭,按照產品使用說明書中的制作工藝要求,在電纜終端和接頭中,自金屬護套邊緣起繞包絕緣帶(或者套橡塑預制件),使得金屬護套邊緣到增繞絕緣外表之間,需要形成一個過渡錐面的構成件即為應力錐。應力錐安裝的標準應與電纜外半導電層以及銅屏蔽層進行有效的搭接,搭接面至少保持20mm以上,用以改善金屬護套末端電場分布、降低金屬護套邊緣處電場強度,保證高壓對地的爬電距離。 但現場檢查兩臺電動機的電纜在終端頭制作上應力錐安放位置錯誤,沒有與電纜銅屏蔽及外半導體形成有效搭接,中斷連接9cm,如圖6所示。

圖6 電纜頭應力錐安放位置錯誤

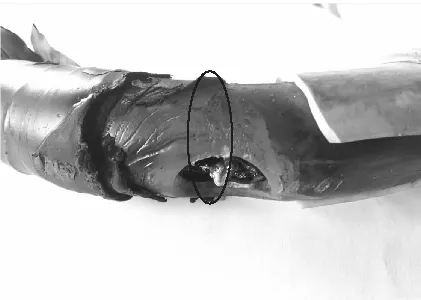

在電纜終端制作中切除電纜外半導電屏蔽層時,切勿劃傷主絕緣,如不慎在主絕緣上留下刀痕,必須用240#砂紙打磨去除,并必須打磨光滑。對故障電纜進行解剖發現電纜主絕緣有明顯的刀痕,在電纜終端頭制作過程中,刀口過深傷及電纜主絕緣,此處極易發生放電現象,而短路崩燒點恰好在刀口處,如圖7所示。

圖7 電纜主絕緣劃傷痕跡

2.2.2 電纜安裝不符合規范要求

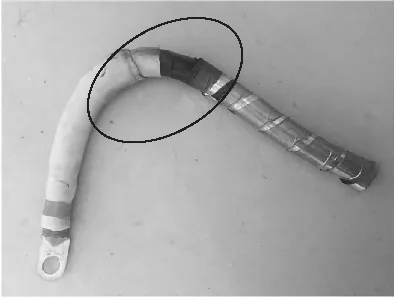

按照GB 50303—2015《建筑電氣工程施工質量驗收規范規范》要求,故障電纜最小允許彎曲半徑為15倍的電纜外徑。但現場檢查故障電纜彎曲度過大,崩燒電纜最小彎曲半徑為450mm,而實際經過測量該電纜彎曲半徑在82~88mm之間,彎曲半徑遠小于規定的最小彎曲半徑要求。而受力處同半導體環形切口在同一位置,電纜穿點正在此處,如圖8所示。

圖8 軟啟動柜內電纜終端頭C相彎曲過大電纜

2.2.3 預防性試驗方式錯誤

根據《電氣裝置安裝工程電氣設備交接試驗標準》(GB50150—2016)一級交聯電纜的特性,此電纜應采用交流耐壓試驗進行預防性試驗。而企業采用了直流耐壓試驗。與交流耐壓試驗相比,直流耐壓試驗的主要缺點是由于交、直流下絕緣內部的電壓分布不同,直流耐壓試驗對絕緣的考驗不如交流更接近實際,不能及時發現電纜的故障及薄弱點,并且會對交聯電纜造成了不可逆轉的傷害。

3 改進措施

3.1 明確電纜頭制作工藝過程中的檢查和質量驗收責任制,防止電纜頭在制作過程中埋下隱患。

嚴格按照電纜頭安裝規范及產品使用說明方法進行,主要對電纜進行預處理,清除護套表面污垢,用240#砂紙打磨護套口往下50mm處,清潔干凈距護套口15mm處繞包一層23#膠帶,頂部繞包PVC帶,防止銅屏蔽帶散開。安裝應力錐時嚴格按照標準進行,與外半導電層和銅屏蔽形成有效搭接,在切除電纜外半導電屏蔽層時,保護電纜主絕緣,避免主絕緣受損。

3.2 加強對電氣設備絕緣的日常管理

目前,運行中的電氣設備缺少絕緣日常管理手段。在電氣設備投入運行后無法對其絕緣情況進行試驗,設備存在缺陷或故障前兆時不能及時發現隱患,只能在故障發生后進行分析和改進。有必要利用先進的技術手段對絕緣情況進行實時的監控。

3.2.1 電纜發生接地或短路故障時,首先變化的是電纜的絕緣情況,絕緣下降是發生電纜故障的根本原因。安裝電纜絕緣在線監測系統,實時監控電纜絕緣變化情況,發現隱患停機進行處理。電纜絕緣在線檢測系統采用直流疊加法,將直流電壓信號疊加在運行中的電纜上,直流電壓信號與交流電壓工作在不同的頻率,根據絕緣層對地通過的直流電纜值換算出電纜對地的絕緣數值,進行判斷電纜絕緣情況。而在線絕緣監測裝置冊數的絕緣電阻值和泄漏電流模擬量(4~20mA)轉換未Modbus485信號輸出給變電所SCADA系統,值班人員實時監控電纜絕緣變化情況,及早發現設備隱患。

3.2.2 在電纜出現故障時首先的表象現象應該是電纜連接故障處溫度升高,可以通過在電動機引線連接以及電纜連接處加裝無線測溫裝置,采用數字式溫度傳感器實時檢測電纜頭溫度值,并經過無線藍牙傳輸的方式將模擬量的轉化送至變電所后臺管理系統,值班人員實時監控電纜頭的溫度變化,發現問題及時停機處理。

3.3 選擇與電纜特性相適應的預防性試驗方法

根據電氣設備特性、開展電氣設備預防性試驗,保證在對電氣設備試驗時、不對設備本身造成不可逆轉的傷害,不會形成累加效應造成絕緣性能下降。

4 結語

電纜終端頭制作水平嚴重以及電纜絕緣的日常管理嚴重影響電氣設備的平穩運行,本文通過分析繼電保護動作情況以及對故障電纜的檢查,發現電纜終端頭制作過程、電氣設備施工過程以及預防性試驗過程存在缺陷。在日常管理中發現的問題進行分析,提出整改措施,以保證電氣設備的平穩運行。