高溫高壓屏蔽泵用電動機可傾推力軸承水膜計算與分析

劉丁元,郭小佳

(佳木斯電機股份有限公司,黑龍江佳木斯 154002)

0 引言

泵用電動機(以下簡稱核電動機)是反應堆壓力邊界的一部分輸送介質為反應堆冷卻劑,含有放射性。當易損件到達壽命時,需停堆維護。軸承做為核主泵電機的關鍵易損件,其設計直接關系機組壽命進而影響電站運行的經濟性和工作人員的身體健康,故軸承設計是電機關鍵技術,軸承設計中動壓潤滑水膜計算尤為重要。目前,已有不少學者對多級泵滑動軸承液膜的特性展開了相關研究,余江波[1]對軸承水膜潤滑機理進行了研究,馮慧慧[2]基于有限差分法對水潤滑主泵軸承進行了細致分析,根據流體動壓潤滑理論[3、4]。本文基于Matlab編程求解二維定常Reynolds方程,對方程進行差分離散化,得到核主泵電動機可傾推力軸承水膜壓力分布與水膜厚度分布,研究在不同轉速和軸向載荷下,水潤滑軸承水膜厚度分布變化規律,并得到相互關系曲線,對指導可傾推力軸承設計具有重要的工程意義。

1 電動機可傾推力軸承結構概述

軸承結構軸承運行80℃去離子水換將,選擇M209K與鎳基合金組成摩擦副。在目前有成熟應用經驗的材料中,石墨基體浸漬呋喃樹脂材料M209K,具有良好的自潤滑性能與導熱性能、抗沖擊性能、耐輻照性能。

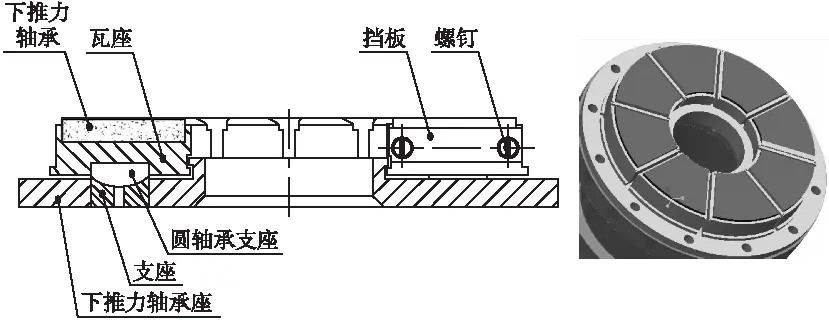

推力盤的下方設置下推力軸承,機組產生的剩余軸向力由下推力軸承承受。下推力軸承由8塊扇形瓦塊組成,每塊扇形瓦均安裝在單獨對應的瓦座內,并用擋板、螺釘壓緊。在止推軸承座下方有圓軸承支座和支座,支撐在止推軸承座偏心位置,使下推力軸承工作時自然形成水楔傾角,具有較大的承載能力。主泵電動機下推力軸承結構見圖1。

圖1 下推力軸承結構(右側為三維示意圖)

2 可傾推力軸承扇形瓦面動壓潤滑理論模型

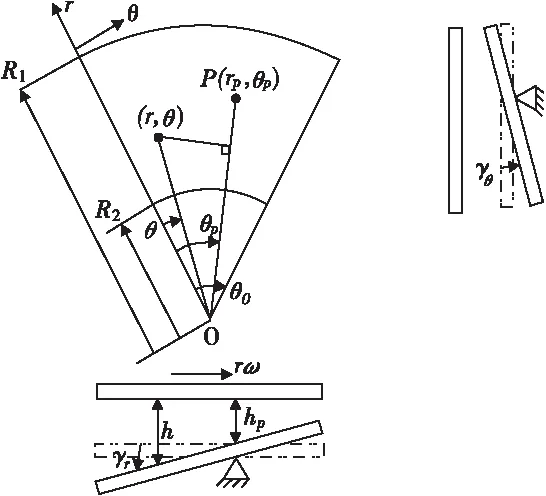

本文以可傾推力軸承扇形瓦點支承推力軸承為研究對象,依據流體動壓潤滑理論,建立了水膜壓力方程(雷諾方程)、水膜厚度方程、粘溫方程。圖2為可傾推力軸承單個瓦面簡化示意圖。

圖2 推力軸承單個瓦面簡化示意圖

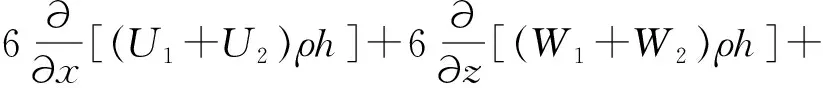

2.1 水膜壓力方程(雷諾Reynolds方程)

基于流體流動物理守恒定律,從粘性流體力學的連續性方程和動量方程出發,采用一定的合理假設可推導出的雷諾微分方程,Reynolds方程描述了水膜壓力分布與水膜厚度、流體粘度、流體速度之間的數學關系。其假設條件如下

(1)不考慮瓦塊與推力盤的變形;

(2)推力盤與瓦塊間的水膜層很薄,水膜壓力在水膜厚度方向上被視為常量;

(3)潤滑水與固體面間沒有相對滑移;

(4)潤滑水除粘度外,其它物性參數不變,屬于牛頓流體;

(5)潤滑水的徹體力和慣性力與水性力相比,可以忽略不計;

(6)潤滑水不可壓縮;

(7)潤滑水流動為層流流動。

在此基本假設下,柱坐標下的水膜壓力方程即雷諾方程為

(1)

一般情況下,沿水膜厚度方向的速度為0,即沿Z軸的速度W1=W2=0,推力瓦的速度U1=0,鏡板的速度U2=ωr。同時,應用極坐標形式將式(1)簡化為

(2)

式中,μ—潤滑水動力粘度;P—水膜壓力;ω—滑動盤轉速;h—潤滑水水膜厚度;r、θ—極坐標系下水膜任一點坐標。邊界條件為

(3)

式中,Γ—水膜邊界;Γ1—水膜破裂邊界。

2.2 膜厚方程

根據點支撐推力軸承扇形瓦結構,導出瓦塊傾斜時,瓦面上任意一點處的水膜厚度方程

h=hρ+γr[rsin(θρ-θ)]+γθ[rcos(θρ-θ)-rρ]

(4)

式中,h—瓦面上任意一點的水膜厚度;hρ—扇形瓦支點P處的水膜厚度;γr—瓦繞OP線的轉動角;γθ—瓦垂直于OP線的轉動角;r—瓦面上任意一點的半徑;θ—瓦面上任意一點的軸向角;θρ—扇形瓦支點P處的周向角;rρ—扇形瓦支點P處的半徑,示意圖見圖2。

2.4 溫粘方程

溫粘關系采用Walther-ADTM方程,方程為

lglg(ν+0.6)=A0-B0lg(T+273.15)

(5)

式中,A0、B0—實驗確定出的系數;ν—運動粘度。水的物理參數為: 其實際運動粘度為44.1mm2/s,密度為871kg/m3,系數A0=11.176254,B0=4.390936。

3 基于Matlab推力軸承潤滑性能計算分析

根據前文建立的有關扇形可傾瓦點支承推力軸承潤滑性能的數學模型以及基于有限差分法離散形式的基礎上,本文應用 Matlab編制了可傾推力扇形瓦點支承推力軸承潤滑性能數值計算程,推力軸承結構參數見表1。

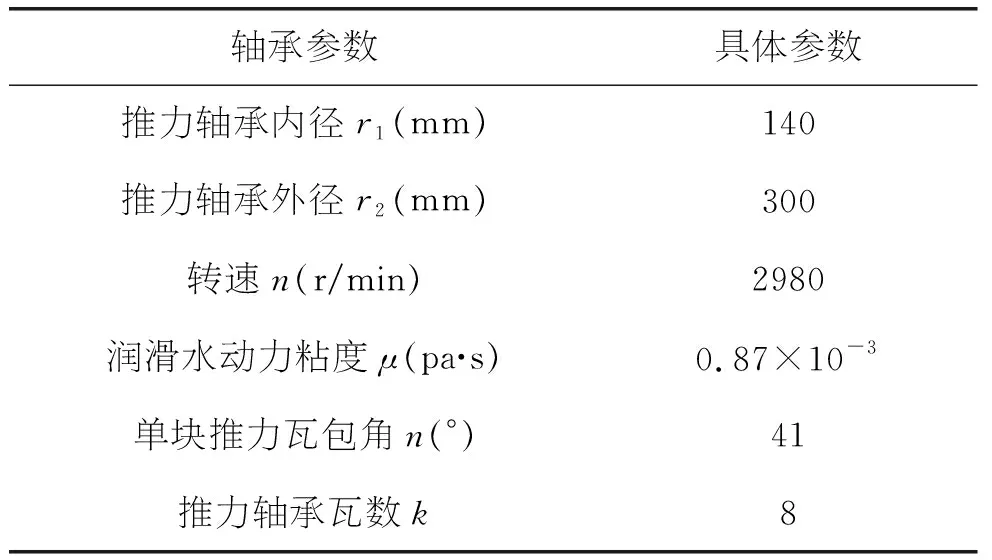

表1 推力軸承結構參數

3.1 額定工況電動機可傾推力軸承潤特性計算結果

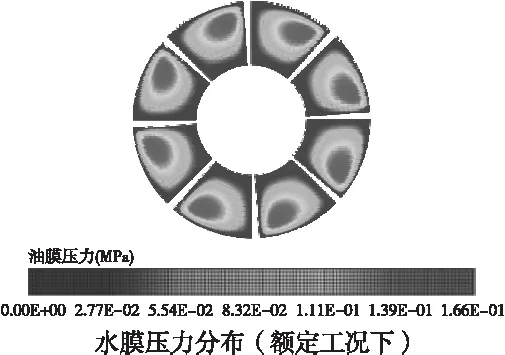

額定工況電動機可傾推力軸承潤滑靜特性計算結果見圖4。

由圖3知,最大水膜厚度187μm,出現在推力軸承扇形瓦進水處,最小水膜厚度48μm位于推力軸承扇形瓦左上方,水膜厚度從推力軸承扇形瓦右下方左上方呈現減小趨勢,水膜厚度分布沿上述方向分布與主泵電動機旋轉方向相關,同時分布規律與上文式(4)膜厚方程相符。水膜壓力分別沿推力瓦徑向與周向沿拋物線分布,水膜壓力在推力瓦進口處先緩慢增加到最大值0.166MPa在推力瓦出口處急劇減小,由雷諾方程邊界條件式(3)可知,可傾推力軸承扇形瓦四周邊緣的壓力為初始值,即為0。

圖3 定工況可傾推力軸承扇形瓦水膜厚度與壓力分布

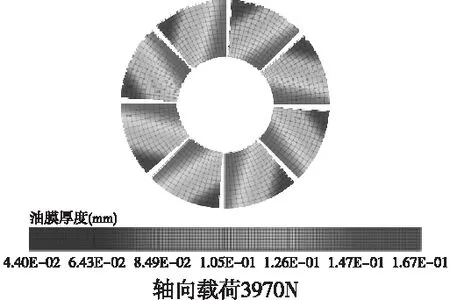

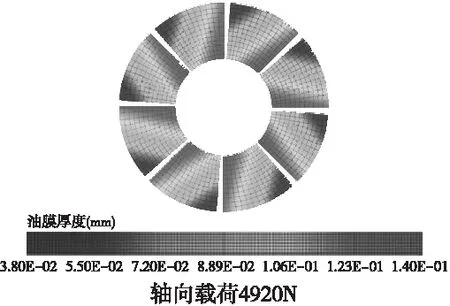

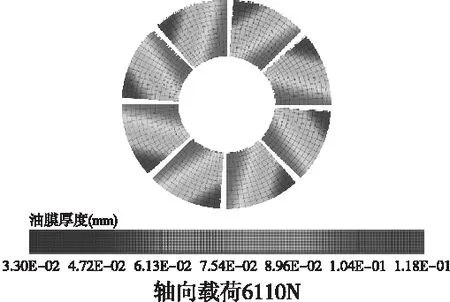

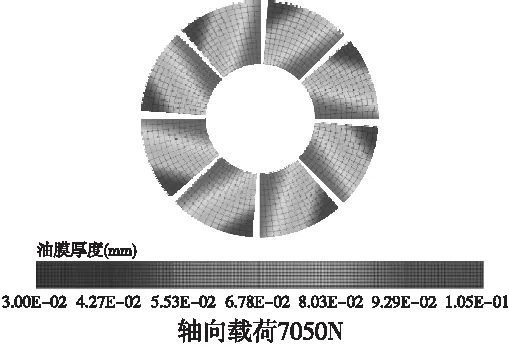

圖4 傾推力軸承扇形瓦水膜厚度分布(不同載荷)

3.2 主泵電動機軸向載荷對水膜厚度影響

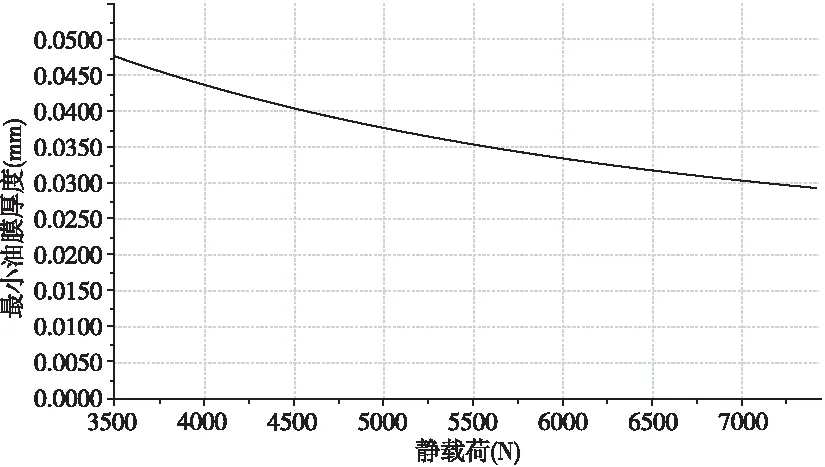

如圖4,在主泵電動機推力扇形瓦,扇形瓦結構參數(包括瓦數、周向與徑向傾角、扇形瓦內、外徑)與轉速恒定,軸向載荷分別為3970N、4920N、6110N、7050N時,潤滑水膜厚度分布情況,可知,3970N對應最小水膜厚度為44μm、4920N對應最小水膜厚度為、6110N對應最小水膜厚度為33μm、7050N對應最小水膜厚度為30μm,故水膜厚度與軸向載荷呈反相關,關系曲線見圖5。

圖5 水膜厚度與軸向載關系曲線

3.3 主泵電動機轉速對水膜厚度影響

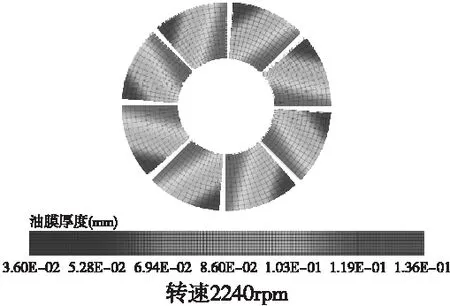

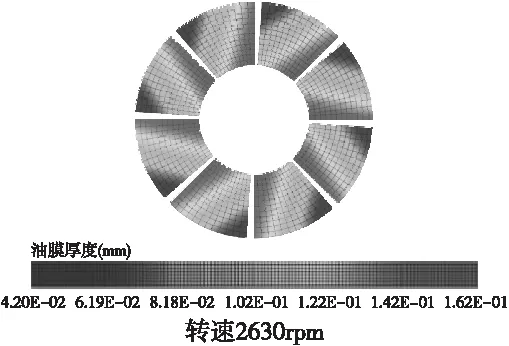

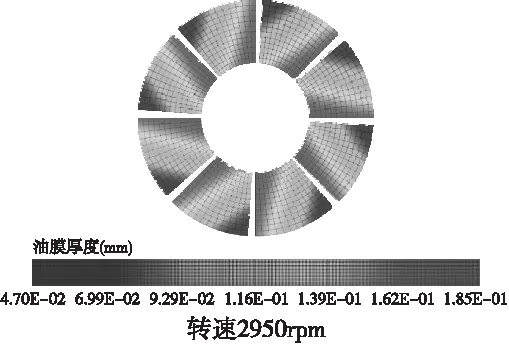

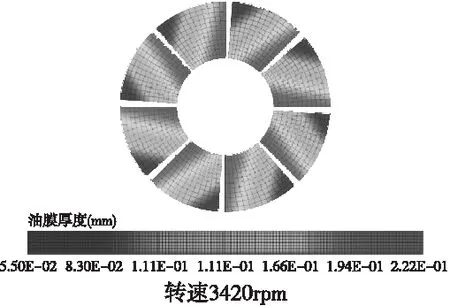

圖6 可傾推力軸承扇形瓦水膜厚度分布(不同轉速)

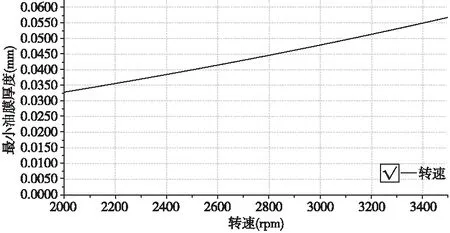

圖6可知,在主泵電動機推力扇形瓦,扇形結構參數(同上)與軸向載荷恒定,轉速分別我2240rpm、2630rpm、2950rpm、3420rpm所對應最小水膜厚度分別為36μm、42μm、47μm、55μm,水膜厚度與轉速增加而增大,關系曲線見圖7。

圖7 水膜厚度與轉速關系曲線

4 結語

本文以某型主泵可傾推力軸承為例,介紹了推力軸承結構,根據流體動壓潤滑理論,編制基于Matlab有限差分法程序,計算得到額定工況下水膜厚度分布、水膜壓力分布,并分析了電動機轉速、軸向載荷對軸承潤水膜厚度的影響,總結如下。

(1)額定工況下,電動機可傾推力軸承水膜厚度從推力軸承扇形瓦右下方→左上方呈現減小趨勢,水膜厚度分布沿上述方向分布與主泵電動機旋轉方向相關,同時分布規律與膜厚方程相符。

(2)額定工況下,電動機可傾推力軸承水膜壓力水膜壓力在推力瓦進口處先緩慢增加到最大值0.166MPa,在推力瓦出口處急劇減小,這與雷諾方程邊界條件設置一致。

(3)電動機可傾推力軸承潤滑水膜厚度比與電動機轉速、軸向載荷等因素相關,在一定轉速范圍內(2200~3400rpm),隨著轉速的升高,潤滑水膜厚度增大。在一定軸向載荷范圍內(4000~7000N),潤滑水膜厚度隨軸向載荷增加而減小。