管線鋼邊部黑線成因分析及改善

王軍榮,尋之安,李強剛,祝傳春

(日照鋼鐵控股集團有限公司鋼鐵研究發展處,山東 日照 276806)

熱軋卷板表面缺陷是制約板卷質量的一個重要因素,由于表面質量問題,每年會有大量產品降級改判,給企業帶來很大經濟損失。在目前產品競爭激烈的環境下,產品質量是一個企業生存和持續發展的根本,也是提高市場競爭力的必備條件。伴隨著管線鋼需求量日益增大,用戶不僅對產品的內在質量提出嚴格要求,也對表面質量提出更高標準,沒有優良外觀質量的鋼卷是不被用戶認可的。

本文針對生產管線鋼過程中出現的“黑線”缺陷進行了排查分析、工藝改進試驗,最終找出了缺陷產生根源,并制定出有效防范措施,杜絕了此類缺陷的再次發生。

1 管線鋼生產工藝

管線鋼現行生產工藝如下:鐵水預脫硫→轉爐冶煉→爐外精煉→(RH真空爐)→連鑄→加熱→粗軋(2輥可逆軋機R1、4輥可逆軋機R2)→精軋(經F1-F7軋制成品要求的帶鋼厚度)→層流冷卻→卷取→取樣檢驗→包裝入庫。

2 邊部黑線的形態及組織

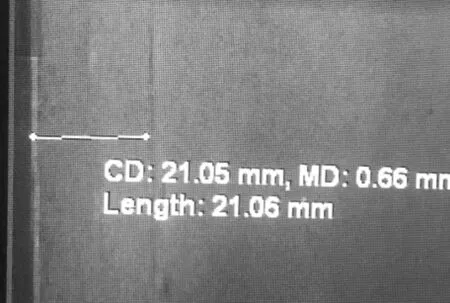

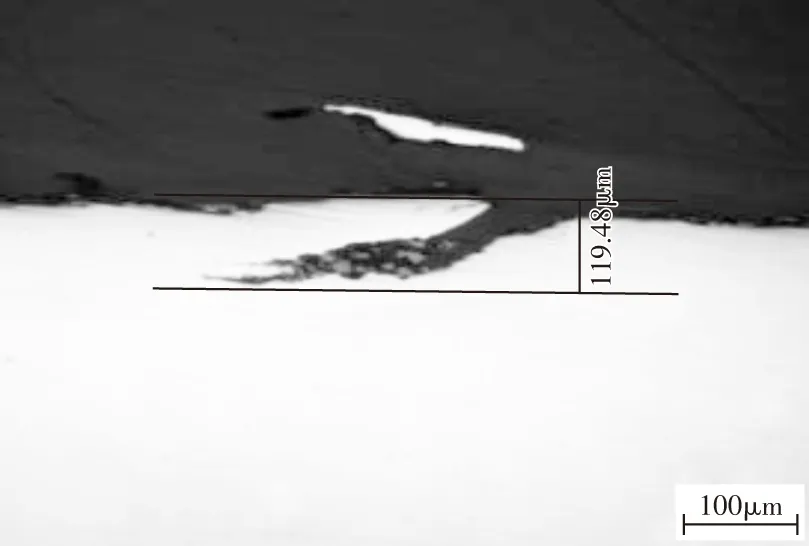

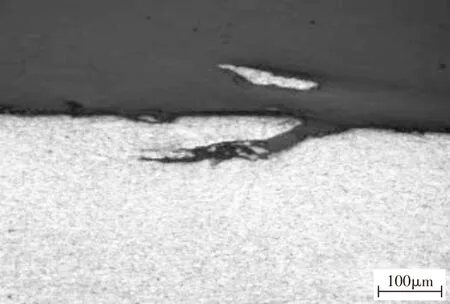

在生產某批次厚規格L485M管線鋼期間,出現批量上表面邊部黑線缺陷。在一周內的3個批量計劃生產該類鋼種過程中,出現“黑線”缺陷卷數達50多卷,缺陷率達15%以上。表面檢測儀顯示黑線分布在上表面距邊部20-22 mm內,形態規則,呈通卷斷續分布(圖1)。實物開卷檢查,微裂紋,肉眼可見,無手感(圖2)。通過取樣金相分析,邊部黑線為裂紋,附近未觀察到聚集分布的夾雜物,裂紋內部存在氧化鐵(圖3),缺陷組織及正常組織均有輕微脫碳現象(圖4),缺陷出現明顯壓延變形。

圖1 表檢儀顯示

圖2 “黑線”宏觀形貌

圖3 “黑線”微觀形貌

圖4 “黑線”周圍組織

3 邊部黑線缺陷成因分析

3.1 邊部黑線缺陷調查

回查熱軋廠產品不良品統計,發現邊部黑線缺陷涉及所有的管線鋼品種,黑線與鋼種無對應關系。為弄清邊部黑線產生的具體區域,通過對倒角鑄坯表面、酸洗角樣檢查,未發現裂紋缺陷。粗軋中間坯表面檢查,發現兩側邊部18-22 mm內規則斷續黑線,說明黑線產生于粗軋區域。

鑒于黑線出現在邊部,安排粗軋立輥不同減寬量對黑線影響試驗,鑄坯均采用倒角鑄坯,根據生產批次不同,鑄坯采用20 mm、30 mm、40 mm減寬軋制。試驗結果表明,不同減寬量軋制下,黑線缺陷未明顯改善,缺陷位置未發生改變,說明粗軋減寬軋制對黑線產生關系不大。

鑄坯形貌檢查,發現鑄坯內弧角部凹陷,形成“凹陷”平臺(圖5、圖6),初步判斷邊部黑線缺陷可能由鑄坯內弧凹陷在粗軋軋制過程中產生。

圖5 鑄坯角部凹陷

圖6 凹陷模擬圖

3.2 邊部黑線成因分析

為進一步分析邊部黑線是否為鑄坯角部凹陷在熱軋軋制過程中產生的,現進行對比試驗。采取3種試驗對比方案:①不做調整角部凹陷鑄坯;②角部凹陷鑄坯上下面翻轉;③火焰切除角部凹陷鑄坯。試驗結果見表1。

表1 邊部黑線對比試驗

試驗結果表明,翻轉鑄坯黑線缺陷從上表面轉移至下表面,角部凹陷切除鑄坯邊部質量正常,無黑線缺陷,邊部黑線缺陷與鑄坯內弧角部凹陷對應,即邊部黑線由凹陷在軋制生產時產生折疊,壓入鋼板表面形成黑線缺陷[1]。

3.3 板坯內弧凹陷成因分析

采用大倒角結晶器能夠提高鑄坯角部溫度,但會造成初生的角部凝固殼厚度減薄,高溫強度降低,同時會造成結晶器內初始凝固的不均勻,加上鑄坯矯直過程內弧承受拉矯力的作用,從而引起凹陷[2]。不同拉速對邊部凹陷的影響,見圖7。

由圖7可知,通過不同拉速對比,矯直過程內弧承受拉應力不盡相同。拉速由1.1 m/min降至1.0 m/min時,凹陷深度有減輕趨勢,進一步通過改善方案驗證。

圖7 不同拉速下內弧凹陷深度測量

4 改善方案

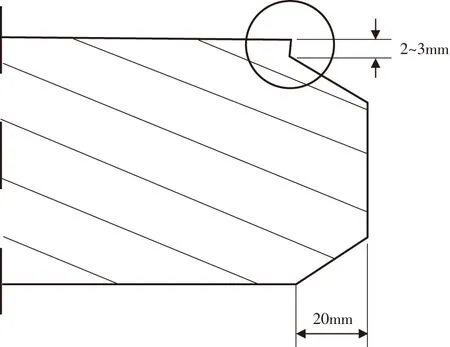

倒角鑄坯在小斜面靠近板面處有一條凸棱,深度2-3 mm。通過工藝檢查分析,該凸棱是倒角結晶器窄面第一排足輥對結晶器坯殼夾持過度,倒角足輥斜面邊部壓迫坯殼所致[3]。

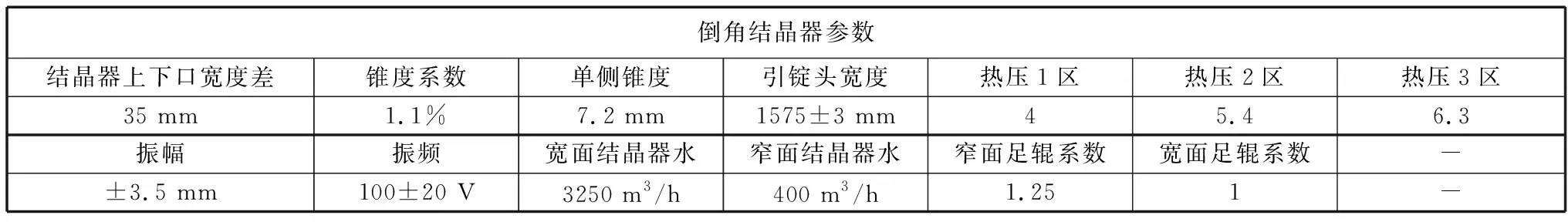

生產管線鋼過程仍使用大倒角結晶器,但結晶器窄面第一排足輥,由大倒角足輥改為普通平輥,所述足輥包括固定輥套以及轉動安裝在固定輥套內的旋轉芯軸,平輥即投用非倒角結晶器時的普通輥套。以1600 mm斷面X70M生產控制為例,將寬/窄結晶器水量設定為4000/500 m3/h,足輥水按照80/100 m3/h調整;基于拉速對內弧凹陷深度的影響,拉速按照1.0 m/min設定,控制倒角面凹陷深度(棱角高度)≤2 mm。改善前后的參數設定見表2、表3。

表2 改善前參數設定

表3 改善方案參數設定

鑄坯軋制后表檢儀和開卷檢查均未發現黑線缺陷,結果表明該方案澆鑄的板坯倒角面平滑,無明顯的凹陷(圖7),軋制后能有效減輕帶鋼邊部黑線(圖8)。

圖7 改善后鑄坯倒角面平滑 圖8 鑄坯改善后鋼卷邊部質量

5 結論

(1)管線鋼邊部黑線由鑄坯凹陷在軋制生產時產生折疊,壓入鋼板表面形成黑線缺陷。

(2)結晶器窄面第一排足輥,由大倒角足輥改為普通平輥,能有效消除鑄坯倒角的凹陷,進而減輕黑線缺陷的產生。

(3)拉速控制在1.0 m/min,所鑄板坯內弧凹陷深度≤2 mm,能有效減輕鋼帶邊部黑線缺陷。