陽極銅電解技術改造及生產實踐

初長青,王 雷

(山東恒邦冶煉股份有限公司,山東 煙臺 264100)

19世紀中期世界首次出現銅電解工藝[1],基于銅電解工藝的基本原理,經過多年的發展,銅電解生產工藝流程、技術及設備得到突飛猛進的發展,使得銅電解精煉不斷向強化、高效、優質、節能的方向邁進[2]。

目前,銅電解工藝由傳統的始極片電解工藝向不銹鋼永久陰極電解工藝發展。有許多學者都曾對銅電解工藝、設備的優化措施及生產實踐進行過研究。劉小臣等[3]在分析國內外陽極機組結構配置現狀的基礎上,針對國內外現有陽極機組結構配置中存在的缺點,提出了一種新型的并聯生產線配置方式;該方法有效提高了車間電解作業率,且延長了銑刀壽命,具有廣泛的應用前景。樂安勝[4]介紹了大冶有色30萬噸永久陰極法系統,分析了投產以來出現的問題及采取的優化改造措施;通過優化改造,各項經濟技術指標大幅提升,陽極泥含水從28.5%下降到22.6%,A級銅產出率穩定在99.5%,電流效率升至98%,直流電單耗下降到275 kW·h/t·Cu。張素霞[5]闡述某銅冶煉廠在新建銅系統改造工程中,充分借鑒原有電解系統生產實踐的經驗,對凈液廠房配置及工藝設備選型進行優化,首次采用了大跨度、敞開式(開放式)鋼屋架設計方案;在生產實踐中針對高雜質原料凈化脫除率低的問題,優化凈化系統中兩個重要工序的生產工藝,提高雜質脫除率,提升適應高雜銅陽極板的能力。

山東恒邦冶煉股份有限公司采用底吹熔煉+吹煉轉爐+回轉式陽極爐精煉工藝,處理混合復雜金銅精礦,同時搭配含銅廢物(HW22)和有色冶煉廢物(HW48),并在吹煉和精煉階段增加外購粗銅。產出的陽極板采用永久陰極電解工藝生產陰極銅。由于處理的原料成分復雜,產出的陽極板雜質含量較高,通過對電解指標進行優化調整,產出高品質陰極銅,提高了A級銅的比例。在進一步提升了公司復雜原料的處理能力、提高了有價元素綜合回收率、增加公司經濟效益的同時也擴大了公司品牌的影響力,同時又能實現危廢處理,保護環境,為冶金工業做出更大的貢獻。

1 生產工藝

1.1 原料

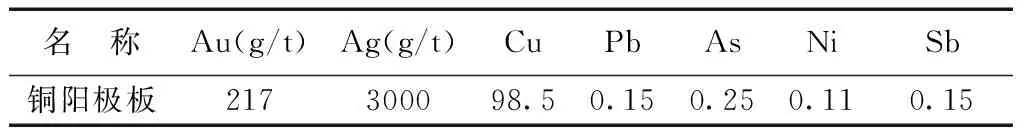

銅陽極板來源于山東恒邦冶煉股份有限公司富氧側吹精煉陽極爐系統,銅陽極板主要元素分析結果如表1所示。

表1 銅陽極板主要化學成分/%

1.2 工藝流程

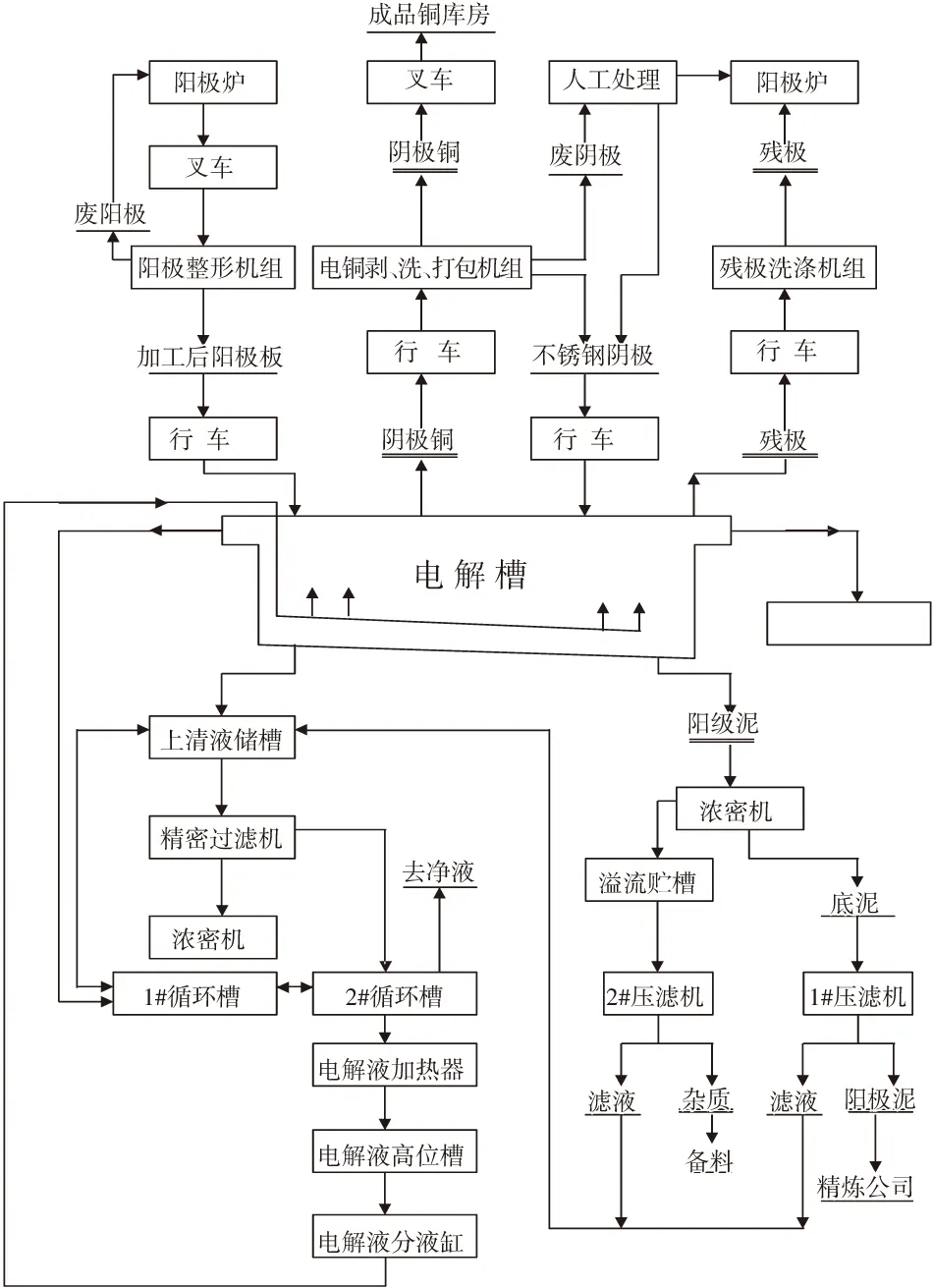

銅陽極板電解采用大板不銹鋼永久陰極電解工藝,火法精煉車間陽極爐產出的銅陽極板由叉車送至銅電解車間,首先在陽極整形機組上進行整形、矯耳、銑耳,然后用電解專用吊車吊入電解槽內進行電解。經過一個陰極周期后,陰極由專用吊車吊至陰極剝片機組,經洗滌、剝離、堆垛、稱量打包后用叉車運至成品庫。剝片后的不銹鋼陰極片經排板后由吊車重新吊回電解槽。殘極由吊車運至殘極洗滌機組受板架,經洗滌堆垛后,稱量打包,再用叉車送回火法精煉車間回用,銅陽極泥經過處理運到精煉車間提煉金銀等金屬。工藝流程圖如圖1所示。

圖1 工藝流程圖

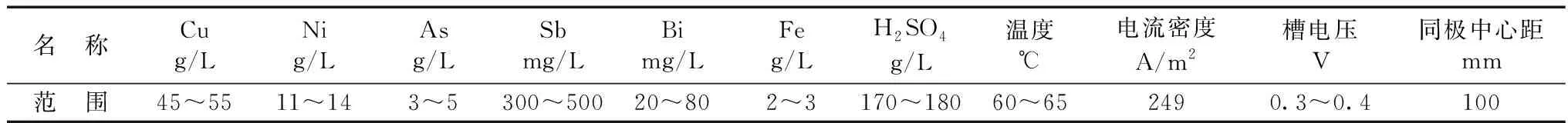

1.3 主要生產技術指標

電解液銅含量和雜質要求及其他重要生產技術指標如表2所示。

表2 主要生產技術指標

由于銅冶煉原料為復雜金銅精礦,經熔煉-精煉產出的銅陽極板中雜質元素含量較其他廠家產出的陽極板雜質含量高,金銀含量高導致陽極泥產率也高。為提高A級銅合格率,減少陰極銅表面凸起粒子產生,對部分產生凸起粒子的陰極銅進行分析,陰極銅表面凸起粒子超標的主要元素為Sb、Te、As、Ag。根據陽極板及電解液成分,針對上述問題分析,表面凸起粒子產生原因主要是因為陽極泥沉降過程中在陰極表面產生機械夾雜,因此需要對操作中的指標進行調整,減少電解過程中懸浮物的含量,降低電解液的比重,加快陽極泥沉降速度。

2 工藝優化

2.1 提高電解液過濾量

當電解槽進行殘極板出裝作業時,由于槽底陽極泥較多,部分陽極泥隨底部液體通過上清液管路進入到上清液儲槽,上清液儲槽中的電解液經精密過濾機過濾后返回電解液循環槽。在電解液循環槽與事故槽之間設有溢流管路,當流程中的電解液需要放空或突然停電時,積存在電解液管路中的液體可通過電解液循環槽溢流至事故槽從而避免冒槽。

若提高上清液過濾速度,部分電解液便通過溢流管溢流至事故槽,事故槽中電解液通過管道流向上清液儲槽,使電解液循環槽中的懸浮顆粒過濾量無法提高。通過增加電解槽及循環槽之間溢流管數量并將溢流管高度抬高,可將精密過濾器流量從200 m3/h提高至400 m3/h,有效減少電解液中懸浮顆粒含量。

2.2 降低溶液溫度及銅離子濃度

電解液溫度的提高一方面可以降低溶液的電阻,節約電能;另一方面減小電解過程中的濃差極化,促進電解液成分均勻,改善陰極沉積物的析出形態。但也會造成一系列問題,如電解液中溫度越高蒸汽消耗量越大,生成的蒸汽中含大量有害物質,不僅對工作環境造成影響,而且危害職工身心健康。更嚴重的問題是電解液溫度的升高,加快陽極板銅的溶解速度,且生成的陰極板在電解液中的化學溶解度急劇加快,當電解液溫度在60 ℃以上時析出的陰極上的銅約有2%會重新溶入電解液。提高了電解液電阻,降低了導電率,使電解液比重加大,不利于陽極泥沉降。因此,降低電解液溫度及銅離子濃度有利于陽極泥沉降,經多次實踐選擇電解液溫度從67 ℃降為63 ℃,銅離子濃度從51 g/L降為45 g/L較為合適。

2.3 降低電解液循環速度

電解液循環速度較小,容易產生濃差極化;循環速度過大陽極泥不易沉降,甚至電解液沖起槽底陽極泥,導致陰極銅質量惡化和長凸起粒子,使貴金屬損失增加,陰極銅的質量大幅下降。將電解液循環速度從31 L/min降低至25 L/min,對分液缸出口各組流量計全部進行校正并對進液閥門中增加節流孔板,進液閥門全部打開,使進液流量能夠穩定在25 L/min,并對陽極板上、中、下部附近的電解液取樣,未存在濃差極化現象。通過對電解槽進液管增加孔板控制,代替人工調節閥門,避免出裝作業時閥門頻繁開啟,進而降低電解液的濁度。

2.4 調整添加劑用量

通過不定期對陰極銅析出情況進行觀察,發現陰極表面膠膜重,表面發粘,離子呈圓頭型,不扎手,分析原因是膠量加入過多,將明膠產出1t銅從90 g/t降為75 g/t。部分陰極銅表面有粗平行條紋,表面顏色較暗缺乏金屬光澤,但基底仍很緊密,將硫脲產出1t銅從60 g/t降為53 g/t,干酪素15 g/t提升至23g /t,鹽酸320 mL/t降為220 mL/t。調整添加劑的用量降低了電解液的比重,加快陽極泥的沉降速度。

2.5 電流密度的影響

采用較低的電流密度時,可以得到表面光滑且組織緊密和富有韌性的陰極沉積物。采用高電流密度時,產生結晶疏松粗糙并且表面凸起粒子較多且性質較脆的陰極沉積物,粘附的陽極泥和吸附的雜質較多,會發生嚴重的陰極極化,結果使銅與一些雜質(主要是As、Sb、Te)一起在陰極上析出。因此,在保證完成產量和陰極銅品質的前提下將總電流從30000 A降低至28000 A,電流密度從280 A/m2降為249 A/m2,進而減少雜質析出幾率。

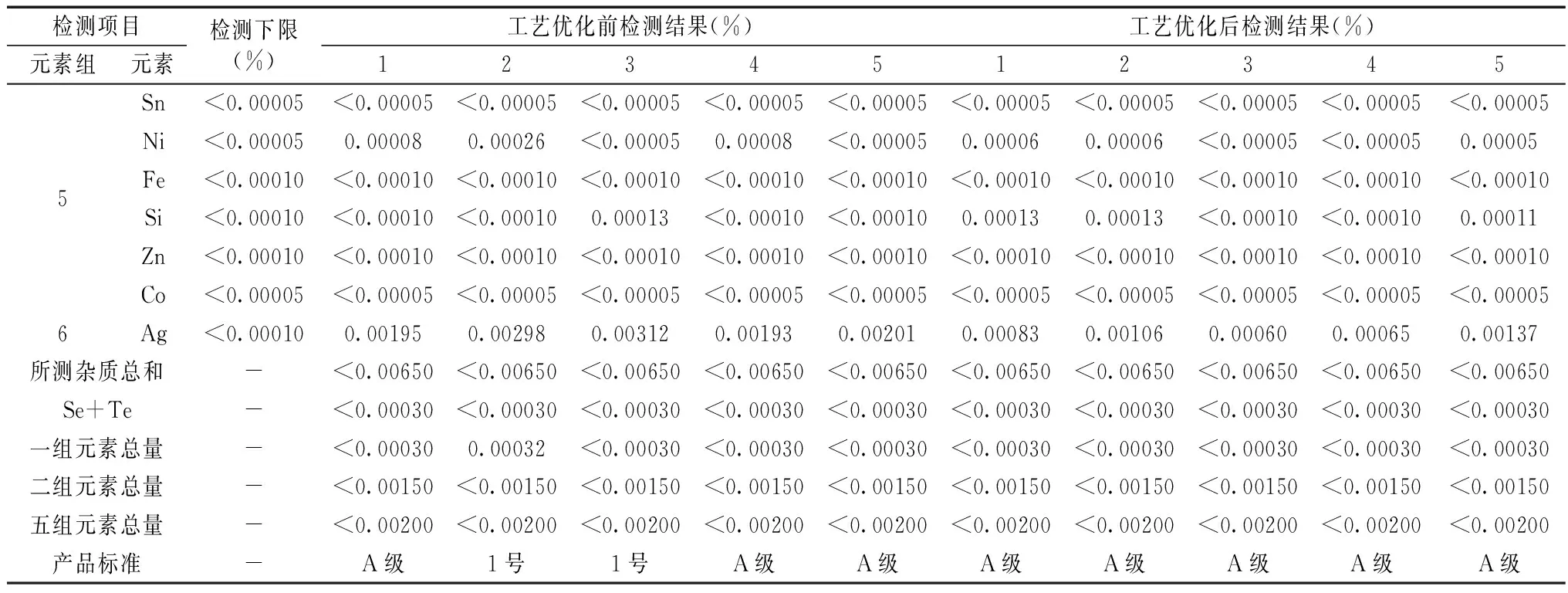

為了檢驗工藝優化對陰極銅品質提高的影響,分別隨機選取5組工藝優化之前和優化之后陰極銅檢測結果,如表3所示。從表3中可以看出,工藝優化前陰極銅雜質Te含量均值0.00017%,工藝優化之后降為0.00015%(直讀光譜檢測下限值),雜質Sb含量均值從0.00036%降到0.00010%(檢測下限值),雜質As含量均值從0.00030%降到0.00005%(檢測下限值),雜質Ag含量均值從0.00240%降到0.00090%。工藝優化前隨機5組樣品中2組是1號陰極銅標準,優化后隨機5組都為A級陰極銅標準,因此經過上述工藝優化,陰極銅的產品質量得到明顯提升。

表3 檢測結果

表3(續)

3 結論

通過上述方法進行調整,電解液的濁度較之前有明顯改善,跟蹤十個陽極電解周期,陰極銅表面形貌得到很大提高,凸起顆粒明顯減少,化驗分析結果發現雜質元素含量明顯減少。因此,在處理含雜質及金、銀較多的陽極板時,在雜質元素不超標的情況下必須為陽極泥創造良好的沉降條件,才能得到高品質的陰極銅,減少貴金屬的損失。