熱連軋帶鋼橫裂缺陷的成因和控制策略

梁武三,曾華鋒,粟勁超

(廣西柳州鋼鐵集團有限公司,廣西 柳州 545002)

熱連軋帶鋼的表面質量是重要的質量指標,典型的表面缺陷形貌包括輥印、劃傷、結疤、氧化鐵皮壓入、橫裂紋等。橫裂紋由于其出現位置不固定、植入帶鋼表面較深、破壞面積大等特點,造成產品無法降級銷售,只能判廢處理,給企業造成嚴重的經濟損失。柳鋼2032 mm熱連軋線生產的中厚規格產品上也出現過橫裂紋問題,嚴重影響產品整體質量。本文通過對缺陷進行金相分析,有針對性地改進生產工藝,有效杜絕了帶鋼表面的橫裂現象。

1 橫裂現象及形成機理

1.1 缺陷宏觀特征與分布規律

橫裂缺陷因其外觀特征表現為軋件表面上垂直于軋制方向的不規則裂紋而得名,宏觀上多為彎月牙形,有時呈M或Z字形,實物形貌如圖1。從其分布位置看,此類缺陷全部發生在熱軋帶鋼的上表面,在寬度方向操作側、中部、傳動側均有出現,而在長度方向上分布規律不明顯,多半呈連續分布,也存在斷續分布的情況。

圖1 橫裂缺陷宏觀形貌

1.2 缺陷與品種和規格的關系

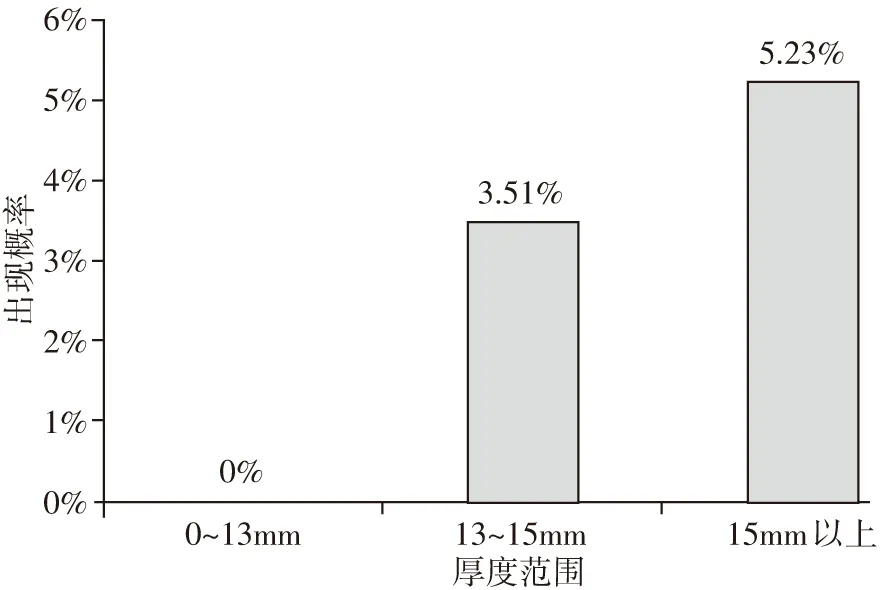

根據生產數據統計,橫裂缺陷在內部鋼種牌號為A36-Cr-2R~4R、Q235-4RS、Q235B-ZG-1RS、Q355-Ti-3R等普碳、低合金系列均有出現,說明缺陷與鋼種無明顯關聯性。統計缺陷發生概率與成品厚度分布情況如圖2所示,橫裂發生概率隨著成品厚度的增加而上升。

圖2 橫裂缺陷概率與成品厚度分布情況

1.3 缺陷微觀組織分析及形成機理

1.3.1缺陷金相檢測與分析

在成品帶鋼缺陷處分別取樣進行金相組織檢驗,檢驗結果表明:

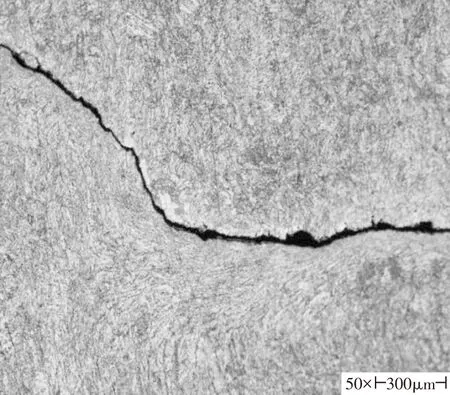

(1)缺陷部位附近裂紋表層組織存在混晶現象,出現異常長大鐵素體晶粒(見圖3);

圖3 缺陷附近混晶組織

(2)觀察缺陷橫截面部位(見圖4),裂紋上下兩側組織存在明顯差異,基體側組織細小,晶粒度為12.0級,組織成分為珠光體+鐵素體,而裂紋側組織成分為多邊形鐵素體+珠光體,晶粒度為10.5級,遠離缺陷處部位晶粒度為7.5~8.5級;

圖4 裂紋兩側組織分布及晶粒度差異

(3)缺陷部位未發生明顯脫碳現象(見圖5),電鏡二次電子像及背散射電子像未檢測到非金屬夾雜物聚集及高溫氧化圓點(見圖6)。

圖6 電鏡二次電子像及背散射電子像圖片

圖5 缺陷部位未發生明顯脫碳

從橫裂部位晶粒細小、混晶組織及鐵素體異常長大、無明顯的氧化圓點現象來看,可以判斷缺陷發生在精軋階段[1]。根據金屬熱塑加工理論,帶鋼在精軋階段表面存在較大溫度差時,溫度較低部分提前進入奧氏體未再結晶區甚至兩相區上限的溫度范圍析出鐵素體,并與周圍正常進行回復再結晶的奧氏體同時進行軋制,即帶鋼局部發生γ未再結晶區和(γ+α)兩相區軋制[2]。

由于析出的部分鐵素體相與奧氏體相在塑性、延展性、強度極限等力學和理化性能上存在差異,這些不均勻的應力及應變分布超過帶鋼高溫下的強度極限時,裂紋便在相界形核并拓展,最終沿溫差斷面演變為宏觀表面橫裂紋。

1.3.2生產現場工況分析

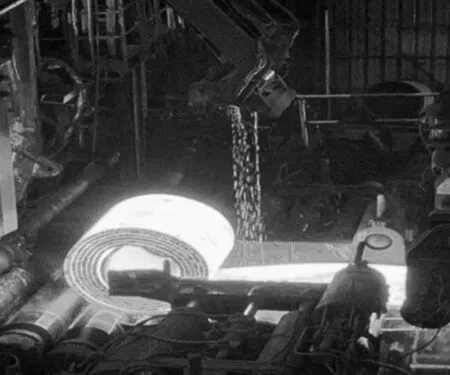

對缺陷鋼卷的生產過程跟蹤調查表明,較厚規格帶鋼加熱和粗軋溫度略低于薄規格品種,并且出現橫裂的帶鋼在精軋頭部穿帶過程中,其表面出現明顯塊狀黑印(錄像截圖如圖7)。

圖7 精軋機架內帶鋼塊狀黑印

2 橫裂缺陷控制策略

根據金相分析和工況返查結果及橫裂品種的生產工藝特點,決定從優化厚規格品種的溫度制度、壓下制度和現場漏水點的治理等方面入手,解決橫裂問題。

2.1 優化帶鋼溫度控制制度

由于出現橫裂的品規加熱溫度降低、粗軋除鱗道次設定不當導致粗軋出口溫度下降等問題,直接降低了后續精軋過程的變形溫度,工況數據見表1。

表1 出現缺陷部分品規溫度控制情況

為解決終軋溫度偏低的問題,通過修正加熱溫度,板坯出爐溫度在原基礎上提高20 ℃,同時在滿足帶鋼表面質量的情況下將除鱗道次降低至兩次,最終提高帶鋼精軋入口溫度,擴大了終軋溫度窗口,較好地解決了此類品規終軋溫度偏低的問題。其次當精軋-卷取機組發生異常工況,導致坯料停擺造成溫度下降時,通過及時改薄規格軋制也可以較好避免橫裂問題[3]。

2.2 壓下制度對橫裂的影響及控制措施

根據軋制工藝理論,在相同條件下,總壓下率愈大,軋件變形量愈大,產生的晶粒細化效果可以使得微裂紋的萌生和傳播得到抑制[4],從而能在斷裂前承受較大的塑性變形,提高了材料的強韌性,因此薄規格帶鋼發生橫裂缺陷的概率要遠低于中厚規格。由于中厚規格精軋區總壓下量較小,承擔主要大壓下任務的F1~F3機架單機架壓下率最大通常不足18.0%,不利于對軋件內部萌生的微裂紋等缺陷進行有效焊合[5]。為提高前段機架壓下率,通過試驗摸索精軋機組不同壓下率分配對橫裂缺陷的影響,經現場大量試驗確認:生產中厚規格時,F1壓下率大于23.0%、F2壓下率大于30.0%(F1機架空過)時,對缺陷抑制作用最明顯。

在實際生產中,通過提高成品厚度13 mm以上規格的中間坯厚度,當成品厚度超過15 mm時須空過F1和F6兩個機架,適當將精軋機組的負荷往前段機架調整,保證前段機架有足夠的壓下率。

2.3 軋線水冷卻系統對橫裂的影響及控制措施

對生產線水冷卻系統漏水情況進行排查發現生產線停用的R1粗軋機工作輥冷卻水(見圖8)、熱卷箱外冷水長期處于常開狀態(見圖9),精軋機組工作輥上切水板因維護不到位,存在變形漏水情況(見圖10),這些漏水點直接造成帶鋼上表面局部過冷,到精軋機組時表現為塊狀黑印。

圖8 R1工作輥冷卻水常開

圖9 熱卷箱外冷水漏水

圖10 精軋切水板變形導致封水效果差

通過增加R1工作輥冷卻水與熱卷箱外冷水氣動閥,將控制邏輯設計為有鋼過程終止冷卻,改善了中間坯上表面黑印問題;同時改造精軋切水板封水結構,利用壓緊彈簧裝置自行調整與工作輥之間貼面的貼合力(見圖11),使其能夠適應工作輥更換和軋輥磨損造成的輥徑變化,避免工作輥冷卻水直接噴淋至帶鋼上表面,最大程度保證帶鋼溫度均勻性。

(a)改造前 (b)改造后圖11 改造前后的切水板結構簡圖

3 結語

通過采取以上措施,柳鋼2032 mm熱連軋線13~15 mm、15 mm以上規格橫裂概率分別由3.51%和5.23降低至0.01%和0.02%,而且橫裂形貌較輕微,攻關效果明顯,本文的研究結論如下:

(1)缺陷的微觀組織分析表明,缺陷產生在精軋階段,由于帶鋼局部溫度降至(γ+α)兩相區溫度范圍內,導致產生相變,析出部分鐵素體,其塑性、延伸率等力學理化性能與周圍正常的奧氏體組織存在差異,在高溫軋制時產生的不均勻應力和應變分布超過材料的強度極限,微裂紋就在相界處產生,經后機架進一步壓延,最終微裂紋垂直于軋制方向傳播形成宏觀的橫裂現象。

(2)適當提高出爐溫度,靈活調整粗軋除鱗道次,可較好解決終軋溫度偏低問題。在軋制中厚規格過程中,在主電機負荷范圍內,盡可能增加前段機架的壓下率;當軋線發生異常工況,中間坯溫降過大時,改軋薄規格,保證前段機架壓下率大于23%,可較好的抑制橫裂發生。

(3)在軋制過程中,當帶鋼整體溫度在Ar3線附近時,粗軋軋輥冷卻水、熱卷箱外冷水、精軋工作輥冷卻水等軋線水冷卻系統易漏水導致帶鋼局部過冷,這些局部過冷點在軋制后易產生橫裂現象,通過排查治理漏水點,橫裂現象得到有效控制。