復合板壓力容器的制造難點及控制

咸耀龍 咸丁蓉

山西陽煤化工機械設備(集團)有限公司 山西太原 030000

隨著當今社會經濟和科學技術的不斷發展,化工行業的發展也十分迅速。作為化工行業的一種典型容器設備,復合板壓力容器的制造質量直接關系到化工企業的生產質量與生產安全。因此,在復合板壓力容器的制造過程中,一定要把握其制造難點,并通過相應的措施來控制制造質量。

1 復合板壓力容器的制造要求分析

在復合板壓力容器的制造過程中,對口位置的焊接錯邊量應不超過復合板覆層厚度的一半,且應該控制在2mm以內,所以在具體的生產和制造過程中,就需要對筒節下料和卷制成型做到嚴格控制。在復合板壓力容器的制造過程中,最重要的一個工藝流程就是焊接,具體焊接時,可通過埋弧焊、電弧焊、焊條電弧焊和鎢極氬弧焊等的方式來進行焊接。焊接筒體直縫時應注意做好找平處理,以此來保障筒體卷制質量。筒體卷制過程中,對于直徑和厚度相同的筒體,其卷制的次數也應該保持一致。因為筒體厚度和設備封頭存在差異,所以為保障壓力容器的耐磨性,應保障筒體和封頭之間的覆層對齊[1]。

2 復合板壓力容器焊接裂紋的形成原因

因為基礎材料和覆材之間有著不同的線膨脹系數、熔點和導熱率,所以在焊接過程中,基礎材料層和覆層兩者交界的位置就很容易出現過渡層裂紋等的一系列問題。具體情況如下:

2.1 不同線膨脹系數的影響作用

因為基礎材料和覆材有著不同的線膨脹系數,所以在將這兩種材料進行焊接的過程中,因為冷卻收縮量不同,所以產生的焊接應力也就比較大,進而很容易出現裂紋。

2.2 不同比熱容及導熱率的影響作用

因為基礎材料和覆材有著不同的熔點和導熱率,所以在焊接過程中就會出現熔化量不均勻和導熱輸入不均衡的情況,進而導致焊縫和兩側結晶條件的改變。熔點比較低的就金屬會先熔化而發生流淌,熔點高的金屬則會出現融合情況不佳情況[2]。同時,由于高熔點金屬的收縮和凝固都會更早,所以一些正處在薄弱狀態和凝固狀態的低熔點金屬就會產生應力,進而導致裂紋產生。

2.3 成分稀釋的影響作用

在進行復合鋼板的焊接工作中,因為基礎層鋼板比覆層的含碳量高,所以熔焊時的基礎材料和焊縫金屬相熔合的位置就很容易出現碳遷移現象,進而導致滲碳層和脫碳層情況的產生。這樣的情況就會導致接頭性能惡化,進而出現裂紋。

3 復合板壓力容器焊接過程中質量控制措施

3.1 焊接方法的合理選擇

在對基層進行焊接的過程中,埋弧焊、電弧焊都十分適用,而在對覆層以及過渡層進行焊接的過程中,焊條電弧焊和鎢極氬弧焊都十分適用。基于焊接技術與焊接效率的全面考慮,在具體焊接施工中,很多生產廠家會選擇焊條電弧焊和埋弧焊方法進行基礎材料層的焊接,選擇焊條電弧焊方法進行覆層與過渡層的焊接。

3.2 焊接程序的合理控制

基層焊接中應采用定位焊,具體制造中,對于出現的裂紋等問題,應先將其鏟除干凈,再進行焊接。焊接過程中,首先應進行基層焊接,然后進行過渡層焊接,最后進行覆層焊接,焊道不可觸碰到覆層,更不可將覆層熔化,所以應該將焊道根部和覆層之間保持1-3mm的距離。過渡層焊接時,應先在覆層一側將基層焊接中沒有焊透的部位進行補焊,并將焊瘤清理干凈,焊接中,過渡層厚度應該控制在2mm以上。覆層焊接時,首先應該在其表面坡口的兩側分別涂敷相應的保護劑,以此來達到防飛濺效果,涂敷范圍應該在200mm左右,并及時清理好飛濺物,保持覆層表面無刮傷、無污染。焊縫余高應控制在1.5mm以內,焊道間溫度應控制在100℃以內,焊接線的能量應盡可能最低[3]。

3.3 焊接材料與工藝參數的合理選擇

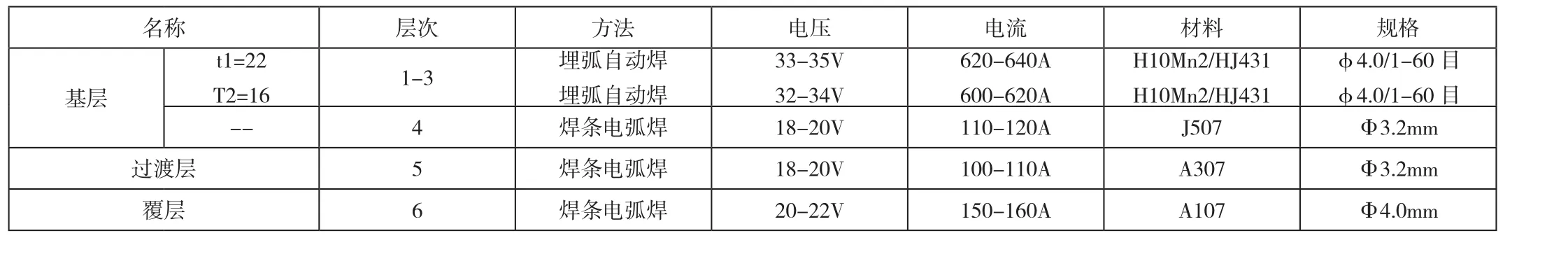

在具體焊接中,應注意材料和工藝參數的選擇,具體標準如下表1:

4 結語

綜上,在復合板壓力容器的制造過程中,最大的難點就是焊接質量控制。為保障焊接質量,避免裂紋等焊接缺陷產生,在焊接中,應通過焊接方法的合理選擇、焊接程序的良好控制和填充材料的合理選擇來提升焊接效果,以保障壓力容器生產質量。

表1 焊接材料與工藝參數標準