幾種典型車身結構的涂裝排氣方案

孫中政 李亞 謝喜斌 趙治沂 許素婷

摘 要:本文闡述了車身設計時幾種典型的車身結構對涂裝電泳防腐的影響,通過對比實車驗證效果,提出涂裝過程“氣袋”問題可行、有效的解決方案。

關鍵詞:電泳防腐;車身結構;電泳排氣方案

1 前言

汽車行業陰極電泳防腐工藝已逐步趨向成熟。耐腐蝕性涂料附著在車身上,避免了車身鈑金與外界環境直接接觸,防止鈑金零件銹蝕,延長了汽車的使用壽命;良好的車身結構,可以使防腐涂料均勻有效的覆蓋在車身上;先進的涂裝技術則是充分發揮涂料性能、彌補車身結構缺陷必不可少的一環。因此,電泳材料、電泳涂裝技術以及車身結構三者相輔相成,共同決定汽車防腐能力。

電泳涂料在車身上的涂覆面積直接影響汽車的防腐性能,涂料本身泳透率的逐步提高,先進的電泳涂裝設備(如全旋反向輸送機,即Rodip,可實現車身在槽液內360°旋轉)以及通透的車身結構都可以使耐腐蝕涂料更加全面的浸潤車身,提升車身的耐腐蝕性能。

但是電泳涂裝“氣袋”這一比較常見的缺陷(如圖1),明顯影響整車的使用壽命,其發生區域一般較隱蔽、頻次一般大批量發生、工藝優化效果不明顯、解決周期較長。因此,在當前通過式或連續式的電泳通過形式下,一般在設計階段通過優化車身的設計結構,來規避大部分的氣袋(如最高點開排氣孔)。

2 “氣袋”的形成原因

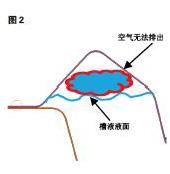

一般的前處理-電泳線為“噴淋+浸漬”的處理方式,前處理-電泳線生產時,車身隨吊具以一定角度進入槽液,車身部分凸起結構由于氣體無法排出(如圖2),導致槽液無法浸潤鈑金,形成電泳后“氣袋”,甚至在涂裝過程即形成銹蝕(如圖1)。

全旋反向輸送機(即Rodip,可實現車身在槽液內360°旋轉,工藝性能良好)基本可以解決車身積氣的問題,但前期投資高,國內暫未普遍使用。

基于當前普遍使用的前處理通過方式,車身結構的優化則顯得至關重要了,在車身設計時,部分典型區域(如:行李箱蓋上端、頂蓋區域等)容易形成無法排氣的結構。本文通過對幾個車型拆解時典型區域發生的積氣問題進行分析、驗證,總結出可行、有效的經驗,供各位同行參考。

3 車身典型積氣結構及其解決方案

3.1 機艙空氣室粘貼VIN碼區域

由于VIN碼粘貼型面需要,空氣室該位置一般設計成凸起且尖角形式(如圖3),傳統的步進式或通過式入槽方式都無法改變其積氣,而實際拆車過程中,也發現確實存在積氣銹蝕的問題(如圖4)。

對該區域截面分析發現,雖然設計有排氣孔,但受沖壓工藝沖孔限制,排氣孔無法開在最高圓角位置,導致最高點依然存在少量積氣,出現電泳不良的問題。理論分析與實際拆車效果表現一致。

解決方案如圖6所示,空氣室外板上端型面由圓角過渡改為平面過渡,滿足沖壓工藝沖孔需求,最高點開排氣孔即可解決該區域銹蝕的問題。

3.2 后背門上端區域

后背門上端區域和車身造型相關,目前有擾流板全包和擾流板非全包造型。擾流板全包造型,可在背門外板表面開孔(如圖7)滿足排氣要求,后期堵件密封即可。

針對擾流板非全包造型,如圖8截面所示,背門內板排氣孔受沖壓工藝沖孔限制,孔無法開在包邊邊緣部位,形成結構上的積氣“死角”,根據電泳拆解車實際拆解效果,確實存在電泳不良的問題,影響車身防腐壽命,長時間可能存在從內往外銹穿的風險。

解決方案如圖9斷面所示,內板做出排氣凸筋結構,采用涂裝焊縫密封膠對該凸筋進行密封(如圖10)。

3.3 頂蓋外板位置

頂蓋外板一般通過減震膠與頂蓋弓形梁粘接,而實際生產中經常發現弓形梁與頂蓋處于零貼狀態,影響了氣體的前后貫通排出,導致頂蓋外板內表面電泳不良的問題。

上述問題一般可通過以下方案來解決:a、中間位置不布置膠槽,避免氣體前后貫通受減震膠阻擋(如圖11);b、弓形梁中間位置做凸筋結構(如圖12)。但方案b會弱化梁的強度,需CAE及碰撞試驗階段充分驗證。

3.4 全景天窗加強板與頂蓋貼合位置

全景天窗車型的天窗加強板與頂蓋外板在結構膠粘貼后,形成兜氣的結構(如圖14),車身通過一定角度進入電泳槽液時,氣體無法排出,形成電泳不良的問題。如圖13實車拆解后圖片,已出現銹蝕的問題。

該部位積氣可通過在內板開排氣缺口進行解決,手工對該部位開排氣缺口驗證,拆解效果良好。排氣缺口尺寸一般依實際情況進行確定。

4 結束語

針對上述幾種典型的兜氣結構,主要由于車身傾斜入槽時,設計結構上的限制,導致氣體無法排出形成“氣袋”。因此,在車身設計SE過程中,需充分模擬車身在前處理-電泳過程中的情況,分析出容易積氣的部位,可通過開排氣筋、排氣孔等特征,避免車身出現電泳不良的問題。試制驗證階段,通過實車拆解驗證分析,對積氣原因進行充分分析,針對性的提出解決方案并及時驗證效果予以改正,避免批量問題車輛流入市場,引起客戶抱怨。