淺談FARO激光跟蹤儀在升降滾床的應用

鄭華全 凌大專 韋覃練 李桂濤

摘 要:本文詳細介紹了FARO激光跟蹤儀在升降滾床的應用。隨著工業4.0的到來,汽車生產制造業也加入了智能制造行列,進而催生柔性生產線,可以兼容多種車型在同一生產線生產。柔性線的出現就要使用升降滾床作為轉運輸送及定位,隨之需要更高級的測量設備對生產線進行測量校準。FARO激光跟蹤儀的出現,從技術指標上及精度完全可以滿足升降滾床設備安裝的需要。

關鍵詞:激光跟蹤儀;升降滾床;測量調整

1 前言

升降滾床是柔性生產線必不可少的一個重要組成部分。白車身的焊接需要精準定位,升降滾床的設計就是為每一個關鍵焊接部位提供可靠定位,確保焊接精度達到國家標準或高于國家標準。因為升降滾床由上中下三部分組成,安裝過程極易出現尺寸偏差,既要保證整條生產線的直線度,也要保證單個拼臺的垂直度,還要保證定位單元的位置度。傳統的測量設備已經無法滿足升降滾床的設計精度要求,采用FARO激光跟蹤儀可以完全滿足升降滾床的設計精度要求。提高測量調整精度,加快了柔性生產線的建設進度。此次運用FARO激光跟蹤儀完成升降滾床的安裝測量調試是與傳統安裝技術對比的一次技術性突破。

2 FARO激光跟蹤儀的測量技術

2.1 激光跟蹤儀的工作原理

激光跟蹤儀系統2個角度編碼自動測量靶標相對于跟蹤儀的水平方位角和垂直方位角;靶標與激光跟蹤儀之間的距離由激光干涉測量。這些信息經傳感器電纜傳給激光跟蹤儀控制器,跟蹤儀控制器經整理計算后,一部分信息經馬達電纜反饋回激光跟蹤儀,控制私服馬達,使激光跟蹤儀始終鎖定移動的靶標;另一部分信息經局域網傳輸給應用處理機,存儲在數據庫中。跟蹤儀得到的測量數據定義了一個完整的球體坐標系。原點是跟蹤部反射鏡中心,根據三角函數公式可以將球坐標系下的坐標值轉化成笛卡爾坐標系下得坐標值。坐標系原點仍在萬向反射鏡中心,這個坐標系稱作基坐標系或者叫本地坐標系,基坐標系也是開始一個新工作的啟始坐標系。

2.2 激光跟蹤儀的測量技術特點

激光跟蹤儀的水平轉角為640°,垂直轉角為+80°~-60°,能在-10℃至40℃的溫度范圍內工作,測量直徑可達120米,其測距精度,ADM分辨率為0.1μm,測量精度15μm(10米以內)、1.5μm(10米以外)。激光跟蹤儀從技術指標上完全可以滿足升降滾床設備安裝的需要。

3 主線鋼構的精就位測量

現狀分析:鋼結構是拼臺結構的一部分,主要承載滾床、電機的載體。鋼構的平面度、高度以及直線度的精度,都直接影響到車身的焊接質量、輸送質量。平面度和高度,用激光跟蹤測量儀,很容易保證,偏差主要就出現在直線度,由于整線的長度達到132米,要保證直線度Y向偏差在±0.3mm之內才能確保滑撬的高速運行。而在X方向的節距,可以通過激光跟蹤測量儀得到保證。

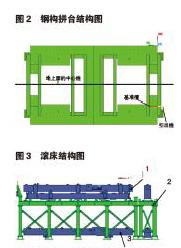

現行方法:主要使用激光跟蹤儀進行水平度、直線度的測量調整,圖1,圖2。

就位測量步驟,首先地上劃線,根據舉升機兩端的位置在地上畫出大概的中心線,在粗就位拼臺時拼臺的中心位置與地上的十字交叉線重合。精就位的時候,先精調確定XXX拼臺的位置,并以此高度為基準,調鋼構拼臺水平高度,然后根據基準孔來控制Y向,其它拼臺的鋼結構,X方向可按照地上劃線確定,高度方向與XXX基準拼臺一致,根據各基準孔確定Y方向偏差在公差范圍內,然后各鋼結構支腳焊接固定,見圖3。

建標基準:測量建標基準為XXX鋼構安裝面、兩端基準孔

建標方式:3-2-1,通過平面\點線建立坐標系,鋼構平面為X、Y平面,法向方向為+Z向,兩孔的連線為+X軸,通過找正平移建立坐標系。

調整方法:建立坐標系后,通過監控軟件數字窗口可以得出如圖數字,X、Y、Z方向的數字為靶球中心所處的位置,通過直接讀取的數字調整拼臺的位置,實現鋼構的快速就位。

3.2 滾床精就位測量

主線滾床由上層滾床、下層滾床和鋼結構拼臺組成。上層滾床是布置在鋼結構拼臺上層的滾床,用于實現白車身及滑橇工位間的輸送。上層滾床有升降定位滾床和普通高速滾床兩種。下層滾床是布置在鋼結構拼臺下層的滾床,實現滑撬的返回輸送。滾床直線度的保證是由XXX工位拼臺為基準向兩端延伸,激光跟蹤測量儀建標上層輥床和鋼構平面安裝基準孔的相互位置關系因整線的直線與單個拼臺的中心線對齊,鋼構、輥床焊接變形量控制焊接變形導致焊后位置變化,影響直線度及水平度,見圖6。

實施做法:

1、對滾床進行精就位、確保滾床的黑快安裝面在公差范圍內

2、對滾床焊接固定

3、對滾床的黑色支撐塊平面1-平面6進行精調,確保在+\-0.1mm范圍之內

4、將滑撬放到相應的拼臺,測量平面1-平面6為測量基準平面a、滑翹上的基準孔圓7-圓14進行迭代建標,在這坐標系上對滑撬上的夾具、docking、抓手的夾具進行測量調整。

每個滑翹上的基準孔的數值不是設計的理論值而是廠家實測值,在測量過程中需要隨身攜帶廠家給的測量數值,在建標測量過程中輸入實測值作為我們建標的理論值,而且基準孔上的實測偏差數據與設備本身精度、環境有很大的影響.

4 格林達升降機的就位測量

格林達升降機分為上升和下降兩個狀態,兩個狀態高度、直線度的保證是確保輸送平穩轉換的關鍵,在最低位是與下層滾床對接。為了確保高度與直線度達到要求在鋼構最上面多加一層貼板,加上鋼板厚度,理論占用的高度是H2,調整量高度H3,格林達升降機安裝面和下層滾床的安裝面應該是平齊的。先以XXX拼臺為基準,將滾床精確就位,從XXX拼臺工位開始就位,往線頭線尾測量按照前面的鋼結構Y向精度,可以用激光跟蹤測量儀測量其它拼臺的滾床(基準孔建標)驗證。這樣,整條線的滾床的中心線就出來了,升降滾床點焊鎖緊。普通高速滾床可根據升降滾床粗調Y向,高度為包膠輪最高點到鋼結構上安裝面是H1,再根據滾床中心對鋼結構的中心,X方向就確定了。

4.1 下層滾床就位測量

下層滾床的Y向控制,可通過激光跟蹤測量儀從上層滾床來確定,上層滾床的中心就是下層滾床的中心,X向由地上劃線確定。高度由上層普通滾床包膠輪的最高度到下層滾床包膠輪最高度是H(格林達升降機行程就是H)。

讓隨行夾具滑撬從一個拼臺到下一個拼臺,運動無上下跳動及側面碰撞,在升降滾床升降高度,到線尾或線頭格林達升降機接車,格林達升降機下降,送入下層滾床(看其是否有高度差,運行是否順暢)。看線頭線尾的格林達升降機跟上層下層滾床接送車是否順暢,相應微調升降機的行程。

5 結語

綜上所述,運用FARO激光跟蹤儀進行升降滾床的測量就位調整,能非常高效地完成安裝任務,并且可以把誤差控制在很小的范圍內,使設備在高速運轉過程中減少故障率,提高車間生產效率,為導入更多車型提過便利。

參考文獻:

[1]FARO公司.FARO ARM用戶手冊[Z],2005.

[2]張國雄.三坐標測量機[M],天津:天津大學出版社,1999.

[3]宋曉琳.汽車車身制造工藝學[M].北京:北京理工大學出版社,2006.