專用機械產品總體數字化設計框架研究

周陳龍 江超 王波

摘 要 針對專用機械產品研制的數字化水平不足,影響了設計效率和研制成本的現狀,開展了總體設計數字化研發框架的規劃與設計工作。文章基于專用機械產品總體設計特點,創建了分布式層次結構,設計了系統的邏輯結構和框架,通過參數化建模、設計過程數字流程化、數據管理等方面技術的研究及設計,創建了總體設計工作環境,數字化規范了專用機械產品的設計過程,為后期全面實現專用機械產品的虛擬設計提供了基礎和系統框架。

關鍵詞 專用機械產品;總體設計;虛擬設計;數字研發

引言

隨著近年人工智能、大數據等前沿科技在世界范圍內的蓬勃發展,以及數字化、網絡化、智能化等信息技術的逐漸推進,以虛擬樣機為代表的新型產品設計和過程開發的方法逐漸融入產品研發、生產、制造等體系中,對技術水平的發展、效率與質量的提升起到了顯著作用[1-4]。

對于這類以信息化為手段的新型創新研發技術,虛擬設計技術在專用機械產品研制中的應用尚處于起步階段,缺乏用于專用機械產品研制的數字化設計環境、多專業協同設計與優化的綜合研發平臺等,限制了專用機械產品技術的創新與發展。隨著近年我國“一帶一路”倡議的全面推進,我國核電迎來了重要的歷史機遇和良好的發展時機,核電“走出去”已上升為國家戰略。在這種形勢下,更快更好的研制出技術更為先進、性能及經濟性更為優越的專用機械產品是核事業發展的必然趨勢。為此,開展了基于虛擬設計技術的專用機械產品總體設計系統的建設。

1專用機械產品總體設計特點

多年的專用機械產品研制經驗,我國在該領域已積累了豐富的理論和實踐經驗,已走向了完全自主研發的道路,產品設計已逐漸轉向了需求分析、指標分解、詳細設計、性能仿真、試驗驗證、工藝性設計的正向研發流程。但迄今為止,專用機械產品研制很大程度上仍依賴于傳統試驗和設計經驗,相較于現在基于信息化的智能研發技術,專用機械產品研制過程的協同設計、數字化、流程化水平不足,使得設計過程反復、研制周期長、成本增加。

專用機械產品的研制包括概念設計、方案設計、詳細設計、工程研制、工業研制等階段。經過幾代產品的研制,實際研制進程在各代型號中并未發生明顯的改變,但由于未形成標準的設計流程,未規范設計過程,設計人員很難全面地明確各階段、各分系統指標或參數的上下層級接口關系,很難全面把握各專業設計參數的傳遞關系,不利于各研制環節的有效銜接以及設計總師對研制進程的有效管控。同時,由于設計過程缺乏有效的管控手段,技術參數及技術狀態管控成本高,各階段形成的材料和成果也難以得到有效積累與利用。另一方面,專用機械產品的設計包含了靜力學、動力學、流體力學、電磁學、材料力學、可靠性等多專業領域。由于目前缺乏完善的數字化協同設計環境,總體設計、分系統設計、材料設計、工藝設計、可靠性設計等各專業仿真模型之間缺乏良好的數據關聯機制,設計數據難以保持動態一致。由于研制過程未采用必要的信息化手段進行數字化管控,技術參數的技術狀態主要依賴于文本或口述形式進行傳遞,部分技術過程缺少詳細記錄,導致問題難追蹤等不利影響。

2總體數字化設計框架層次結構

專用機械產品總體數字化設計框架主要是開發用于總體方案設計的數字化協同設計系統。針對此,梳理現有設計過程及參數傳遞的邏輯結構,將產品系統的設計結構從功能設計上進行區分,形成如下圖所示的層級設計過程。從總體而言,僅需對總體性能、可靠性、經濟性等方面的系統級參數進行設計及參數匹配,相關方面的詳細參數的設計完全由下一級子系統如物理性能、機械性能、材料性能等負責,而各子系統下的部件級參數設計由上一級的子系統,或各部件下的零件級參數由上一級的部件進行局部的總體掌控,通過這種層級設計方式的設計,不僅能解決設計過程冗余的問題,同時還能讓很大部分的零部件進行并行設計,提高了總體設計效率,這一層級結構的劃分是總體數字化設計框架建設的必要前提。

根據專用機械產品的研發經驗、過程及層次結構,設計了數字研發框架,總體實現分三個層次,第一層是基礎數字化環境,基于專用機械產品研制的業務、設計等過程,將任務、指標、技術材料等各類資料以數字形式表達,建立參數化模型和基礎數據庫,集成搭建數字化設計環境,基本實現研制和設計過程的數字化驅動及關鍵過程的數字樣機;第二層是核心設計數字化能力,即基于專用機械產品設計流程化的能力建設,從需求分析與評價、設計與仿真、工藝與制造、試驗等方面開展流程化、并行化的設計能力建設,同時通過驗模技術,提高仿真精度,基本實現需求引導設計、仿真驅動設計;第三層是創新設計能力,即基于知識驅動的創新研發能力建設,通過產品全生命周期數據管理系統,建立完整的虛擬樣機,形成高置信度的知識庫,實現知識的積累、共享與復用[5]。

3數字化設計框架的技術實現

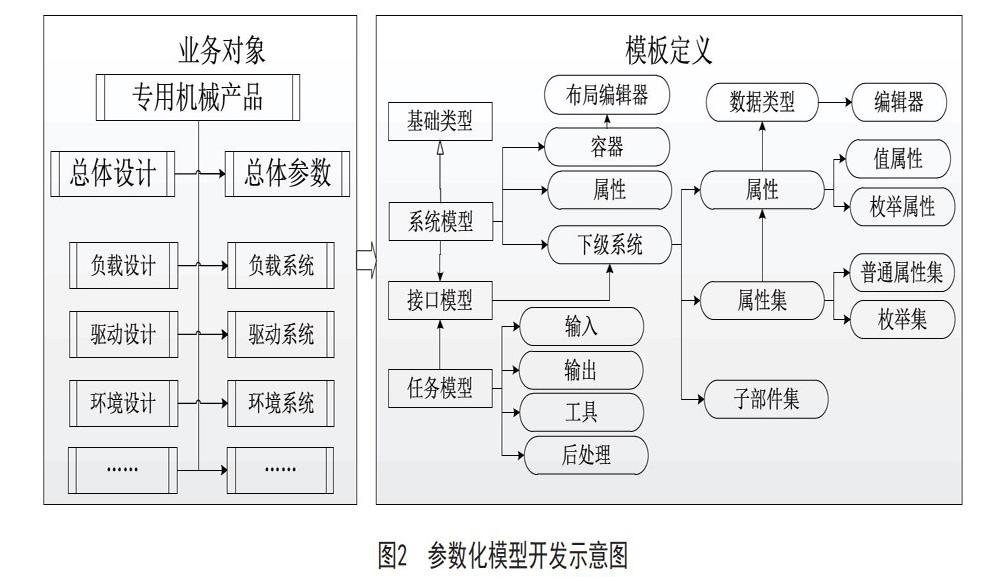

3.1 基于專用機械產品設計的參數化模型

參數化模型主要是為了以參數化形式描述專用機械產品的總體設計過程,通過梳理專用機械產品的設計過程和經驗,分析專用機械產品研制各階段、各分系統的任務、指標、設計參數,建立專用機械產品設計的樹狀結構圖,并以參數化形式進行表述,明確樹狀結構各層級或同層級各專業設計的參數交互關系,以此為基礎建立參數化模型,最終以參數化的形式描述專用機械產品的研制過程,以數字化形式驅動專用機械產品的總體設計。

3.2 基于研制進程的數字設計流程

專用機械產品是由若干個分系統構成的統一體,各分系統之間有機聯系,其設計是一個復雜的系統性工程設計,是一個多目標、多參數的綜合優化設計過程,從專用機械產品系統、分系統、到部件的設計,從項目研究、課題任務、專題任務、到年度計劃,設計任務存在多重的層級轉化,設計專業動態交叉又緊密銜接,設計方案多、循環交互頻繁。現階段,由于未形成標準的數字化流程,設計人員很難全面了解各研制階段的內容和指標要求,很難明確各階段、各分系統指標或參數的上下層級的接口關系,很難全面把握各專業設計參數的傳遞關系。

根據專用機械產品的研制進程和設計過程,基于設計的參數化樹狀結構,分析各研制階段、各分系統的任務、指標之間的關系,規劃層級節點,建立專用機械產品設計流程,數字化規范設計流程,以數字化形式驅動設計任務的層級分發,以流程形式驅動各分系統的有效協作設計,實現設計過程總體技術狀態的數字化管理。

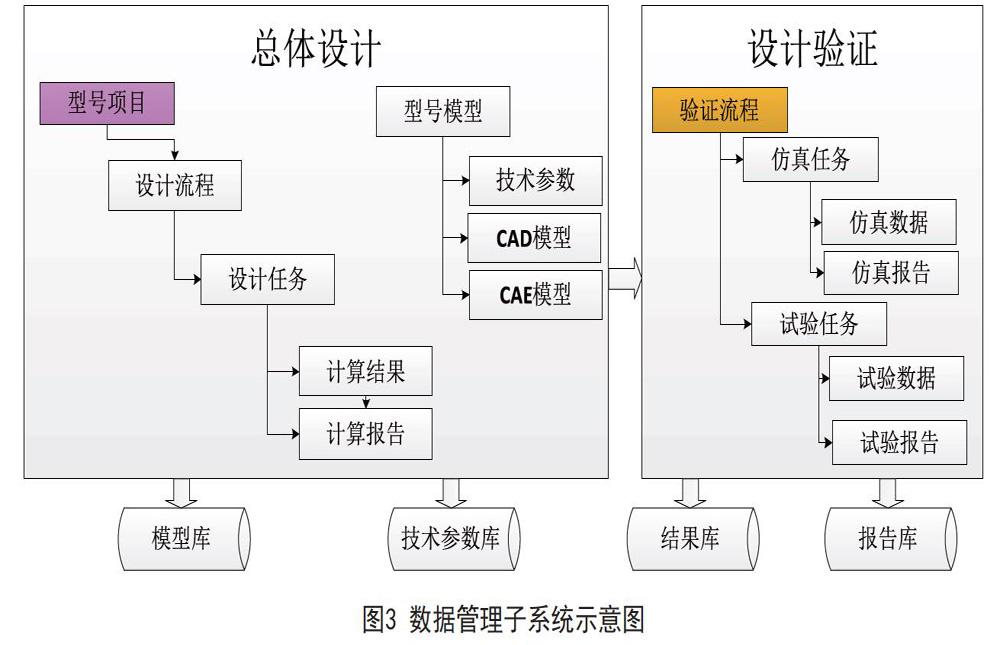

3.3 設計過程數據管理

專用機械產品研制從需求、定型到工業化應用,產生了大量的設計、試驗數據,這些數據對專用機械產品的研制起到了極為重要的作用。長期以來,專用機械產品設計過程中產生的數據主要是以文本形式記錄,在后續設計過程中再以文本或口述形式進行傳遞,對于不同設計部門的設計數據,往往還需經過紙質文件申請、審批、借閱等手續,極大降低了數據利用率。同時,這種數據傳遞方式也容易導致設計經驗積累慢、問題追蹤難等不利影響。

通過分析設計過程中所涉及的指標、參數、模型、文件、報告等需要管理的數據形式和內容,采用版本控制的方式,逐步管理已有的和當前產生的關鍵技術參數,建立數據管理子系統(如圖6),以此對設計參數及其狀態變更的動態數字化管控和設計經驗的高效利用。

3.4 集成應用環境

專用機械產品設計是一個多專業多學科協同仿真與設計的過程,涉及的專業類別多,學科廣泛。目前,由于缺乏統一的協同設計環境,缺乏統一的數據標準,設計人員設計時出現同一專業同一設計工具的版本不一致、同一專業但設計工具種類不一致等多種情形,使得設計工具、設計人員之間的數據傳遞不順暢,學科間設計模型差異性較大,不利于多專業多學科的協同設計與仿真,不利于設計效率的提升。因此,將設計工具集成在同一設計環境中是實現協同設計與仿真的必要前提之一。

為此,采用文件封裝、COM組件化封裝集成、插件封裝等技術途徑,開發模型和數據接口,對涉及的ANSYS、Nastran、Matlab等專業商業軟件,基于C\C++、Fortran等自研開發的程序代碼,Isight等優化設計軟件進行集成和封裝。開發軟件接口,直接讀取原始格式模型文件、直接生成相應軟件輸入文件、通過軟件調用實現耦合仿真分析、直接生成相關軟件輸入文件等。通過設計工具集成,實現同一設計平臺上多種設計工具的訪問和調用。

4結束語

通過對專用機械產品的參數化建模、設計過程的數字流程化、過程數據的數字化管理及集成應用環境等方面的研究及設計,規范了設計過程,更好的協助了各專業進行數字化的設計過程和交互,實現設計參數的總體技術狀態管理等,這也解決了專用機械產品當前設計中面臨的一些關鍵性問題,同時也能為后期多學科協同仿真、虛擬樣機開發等方面的虛擬設計建設提供基本框架,為全面實現專用機械產品的虛擬設計奠定基礎。

參考文獻

[1] 王鋼林,武哲.基于虛擬樣機的飛機總體設計環境的體系研究[J].航空學報,2005,26(2):162-167.

[2] 趙建衛,唐碩.飛行器虛擬樣機分布仿真實現[J].計算機仿真, 2002,19(2):39-42.

[3] 孫剛.基于模型的飛控系統總體設計技術研究[D].南京:南京航空航天大學,2015.

[4] 唐碩,陳士櫓,趙建衛.飛行器設計與試驗技術的虛擬樣機技術[J].航宇學報,2000,21(z1):1-6.

[5] 黃曉云,張國忠,田國富.汽車總體設計參數選擇專家系統[J].現代機械,2003(2):64-66.

作者簡介

周陳龍(1982-),男,湖南省澧縣人;學歷:碩士,職稱:副研究員,現就職單位:核工業理化工程研究院,研究方向:數字化設計技術應用、基于模型的系統工程應用。