港機振動與應變測量系統設計

顧憲成,續秀忠,邊蘊宇,董 曉

(上海海事大學 物流工程學院,上海 201306)

0 引 言

傳統的對起重機狀態檢測手段通過人工、定點、定時的方法完成,其檢測方法簡單、狀態評估主要依靠人工經驗。近年來隨著人工智能的不斷發展,可以輕松實現對港口起重機的遠程監控,極大提高了設備的故障排除效率,保證設備正常運行[1-5]。

振動測量是機械工程中分析零件的動態特性的重要手段,PCB公司的333B32振動傳感器測量精度高,可以獲得有效的振動數據。應變測量是機械工程中分析零件或結構受力狀態、評價材料力學性能的重要手段之一。應變片是應變測量的重要部件之一,ST350應變傳感器是一種集成式的應變片,這種應變片可以不受天氣環境的影響,在幾分鐘內固定到被測件上。其靈敏度是一般箔應變計的3.5倍。大大提高了應變測量的效率和準確性。

本文開發一種基于LabVIEW振動與應變測量系統實現對港口起重機狀態的監測。介紹了應變與振動的測量原理;設計了信號調理電路,結合應變傳感器、振動傳感器、模塊化信號調理系統、數據采集卡、計算機構成整個硬件系統;通過LabVIEW編寫上位機軟件,實現對港機振動與應變數據的采集與處理;最后通過實驗驗證系統的可靠性與有效性。

1 測量原理

1.1 應變測量原理

電阻應變片是用來測量應變的元件,其工作原理是根據導體的應變-電阻效應,即當導體發生變形時,其電阻大小將相應地發生改變。

由材料力學知識可知

dR/R=(1+λE+2υ)=Kε

(1)

式中:dR/R為相對電阻變化;λ為電阻系數;E為導體彈性模量;υ為泊松比;K為導體的應變靈敏度系數;ε為應變[6]。

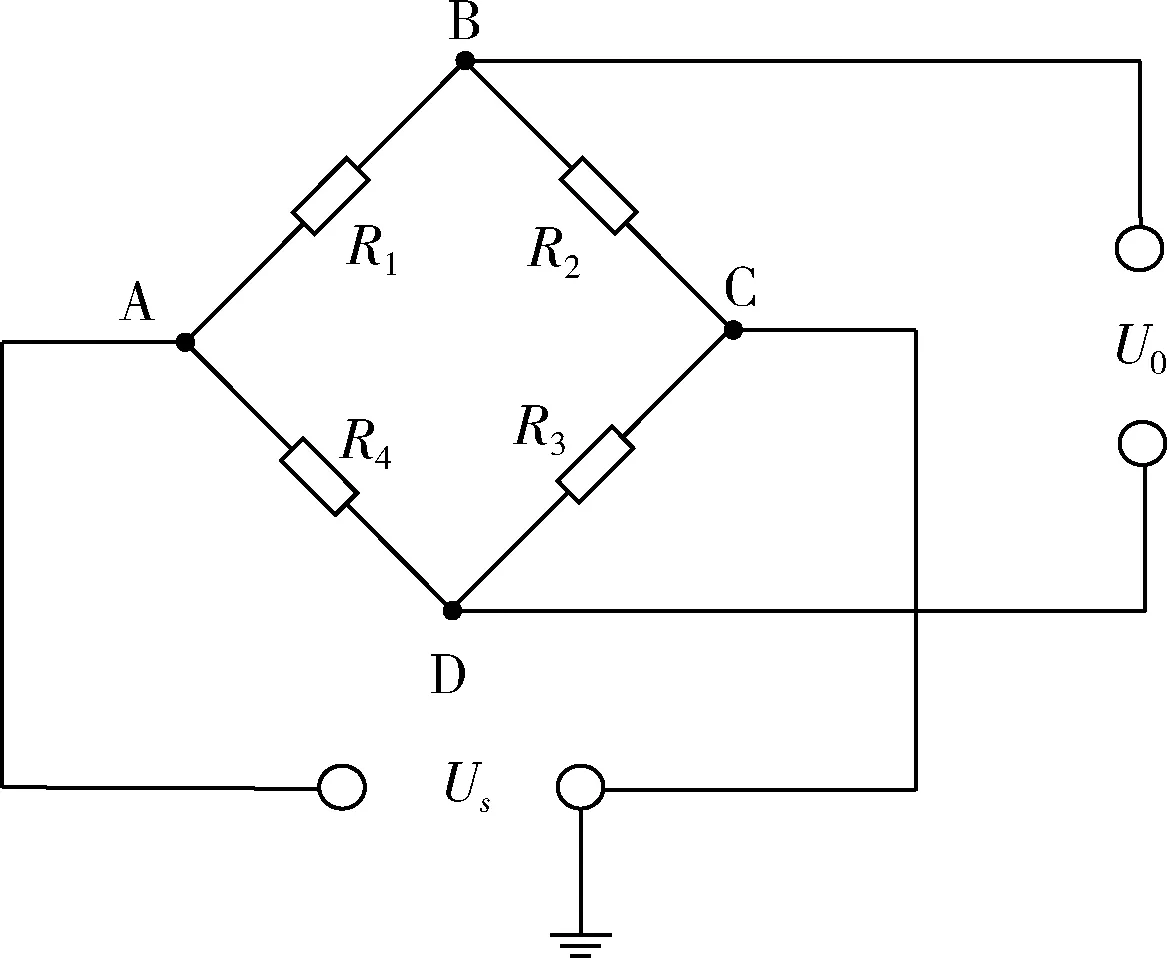

在電阻應變測量中,電阻的相對變化量(或稱電阻變化率ΔR/R) 通過應變測量電橋轉換為電壓(或電流)變化量。其工作原理如圖1所示。R1,R2,R3,R4這4個電阻依次接在A,B,C,D之間,構成電橋的4橋臂。電橋的對角AC接電源,供橋電壓為US; 對角BD為電橋的輸出端,其輸出電壓為U0。 由電工學可知電橋輸出電壓U0為

(2)

若4個橋臂由貼在構件上的4枚電阻片組成,且R1=R2=R3=R4, 當輸出電壓U0=0時,電橋處于平衡狀態,當構件變形時,各電阻的變化量分別為ΔR1, ΔR2, ΔR3, ΔR4, 在小應變ΔR/R?1的條件下,可以得出橋路輸出電壓為

(3)

圖1 電橋原理

由式(1)、式(3)兩式可以看出,只要測出電橋的輸出電壓,就可以計算出所需測量的應變值。

1.2 振動測量原理

本系統中的振動用加速度計進行測量。加速度計是一種用于測量物體的加速度并將其轉化為電壓的傳感器。大多數的加速度計通常是基于壓電效應,即某些類型的晶體在受到壓力時會產生電壓。被測物體的加速度傳輸到加速度計內的質量塊,然后再壓電晶體上生成相應的力。這個來自外部的壓力會使晶體產生高阻抗電荷,電荷量與所施加力成正比,因而也與加速度成正比。

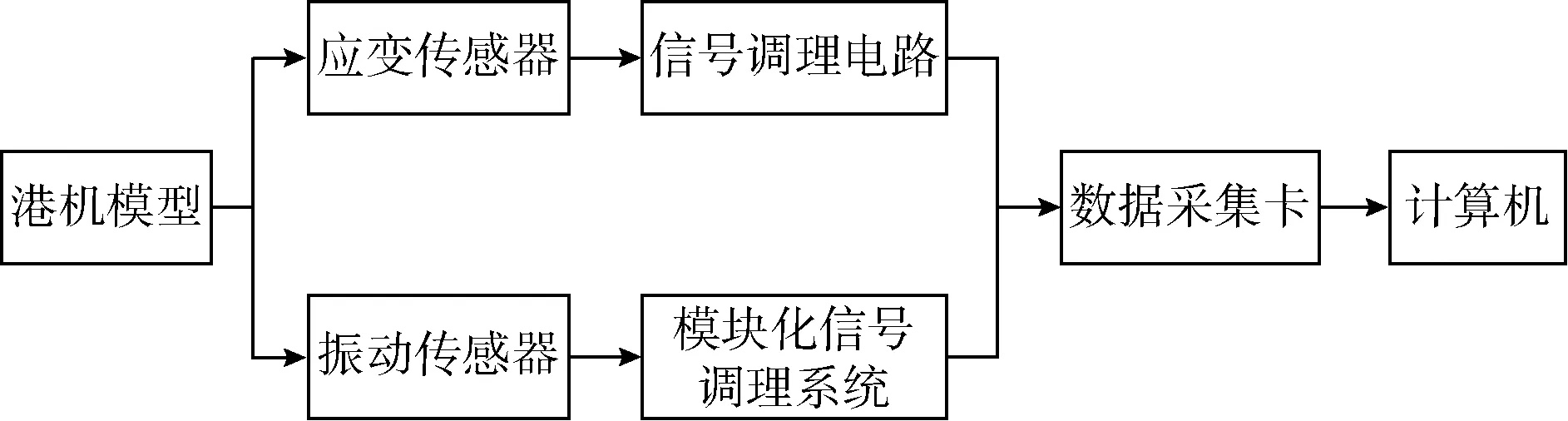

2 系統總體構成

本系統的主要硬件包括:應變傳感器、振動傳感器、信號調理電路、PCB模塊化信號調理系統、數據采集卡、計算機等。系統原理框架如圖2所示。

圖2 測量系統原理框架

2.1 傳感器

本系統的傳感器包括振動傳感器與應變傳感器。其中應變傳感器選擇美國橋梁診斷公司的ST350應變傳感器,振動傳感器采用PCB公司的333B32單相傳感器。

ST350是美國橋梁診斷公司設計的能快速準確測量各種結構在惡劣環境中的應變傳感器。ST350的內部部件由一個安裝在柔性應力環內的定制的350 Ω惠斯通橋式傳感器類應變計組成。4個有源臂布置在環內部,使得在相同的應變水平下,總輸出大約是典型的泊應變計的3.5倍,這很有利于測量結構上的動載荷應變,而且這種應變片方便,它能夠在所有天氣條件下于幾分鐘內安裝到被測結構上。這款350 Ω全橋式的應變傳感器非常精確,堅固、耐用、防水,且可重復使用,持續時間超過10年。

每個ST350都提供NIST(美國國家標準與技術研究院)可跟蹤校準因子。由于該傳感器是比值傳感器,其激勵電壓范圍為2.5 V-10 V,所以對所提供的校準因子對于激勵電壓進行歸一化。為了計算數據采集系統的適當校準因子,所使用的激勵電壓必須乘以一般規范因子(GGF)。校準因子例子如下

GGF=###με/mVout/Vexc

其中,GGF為一般規范因子; ###為數值;με為微應變;mVout為毫伏直流輸出電壓;Vexc為傳感器的直流激勵電壓。

本系統中選用的ST350應變傳感器為全橋式應變傳感器B6715、B6716、B6717、B6718。如圖3所示。

圖3 應變傳感器

所選擇的PCB公司的333B32單相傳感器,其靈敏度為10 mv/V。這款傳感器屬于壓電式傳感器,內部由彈簧、質量塊、基座、壓電元件、夾持環等組成,具有高分辨率,良好的相位匹配性等優點。

2.2 信號調理電路

高精度儀表放大器AD620和濾波電路組成信號調理電路,在本系統中用于對應變信號的調理與放大。AD620的功能結構圖如圖4(a)所示。AD620具有差分輸入,單端輸出的特點。電阻RG確定電壓增益,增益可調且連續,同時解決了后級負載的接地問題。A1和A2構成同相高輸入阻抗的差分輸入,差分輸出。實現調理電路的放大功能。因為電路結構對稱,故當增益發生改變時,其輸入阻抗大小不變。電路反饋電阻R1和R2阻值為24.7 kΩ,A1和A2放大器的失調、共模增益、零漂等誤差都得到了補償。放大器A3的增益為1,具有較高的抗干擾能力與共模抑制比,實現單端輸出。

在對傳感器信號放大后,利用有源低通濾波器濾除干擾信號和集成芯片工作時所產生的高頻噪聲。在本設計中利用兩個兩階濾波和一個一階濾波構成一個五階的濾波電路可以有效濾除干擾。能夠有效的提高信噪比[7,8]。電路如圖4(b)所示。

圖4 信號調理電路

2.3 模塊化信號調節系統

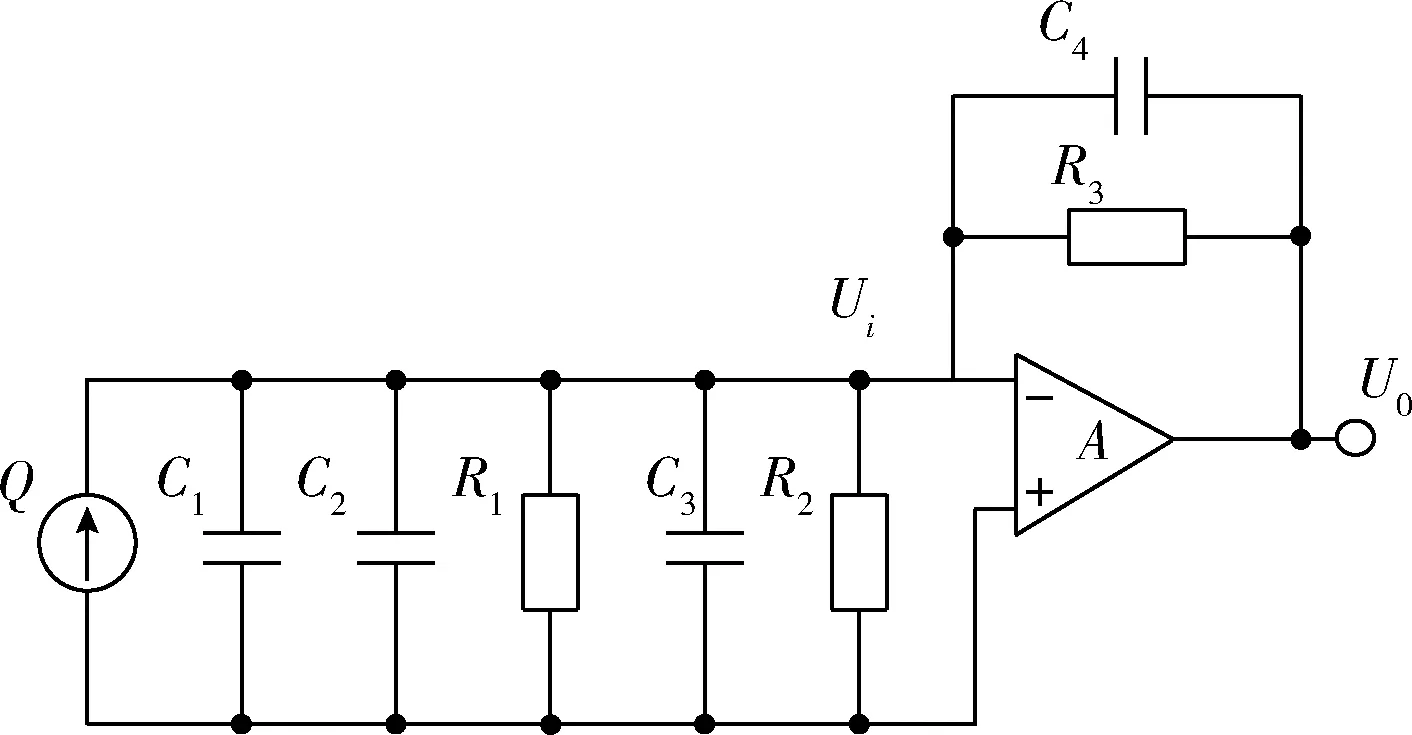

模塊化信號調節系統就是電荷放大模塊,在本系統中用于對振動信號的調理與放大。電荷放大模塊由電源模塊、電荷變換、低通濾波、高通濾波和末級功放組成。電源模塊主要作用是為電荷放大器提供能量,其將220 V電壓經降壓、整流、穩壓等幾個環節最后得到電荷放大器所需的電壓;電荷變換,其輸入的是高阻抗低頻噪聲信號,運用地漂移寬帶精密運算放大器得到有效電容;低通濾波目的是為了濾除低頻干擾信號;高通濾波是為了濾除低頻干擾信號;末級功放主要用于完成對信號的放大。

電荷放大模塊的原理如圖5所示。其中,Q為壓電晶體在外力作用下的電荷,C1為傳感器的級間電容,C2為傳感器傳輸線纜的電容,C3為電荷放大模塊的輸入電容,C4為反饋電容,R1為輸入電纜的漏電阻,R2為電荷放大模塊的輸入電阻,R3為反饋電阻,Ui為差動電壓,U0為輸出電壓,A為運算放大器放大系數。

圖5 電荷放大模塊原理

由電工學知識可知

U0=-A*Q/(C1+C2+C3+(A+1)*C4)

(4)

忽略數量級較小的參數可得

U0=-Q/C4

(5)

因此,可根據傳感器的量程、電荷靈敏度、反饋電容大小來計算輸出電壓。

2.4 數據采集卡

在本測試系統中,選取了NI公司研發的USB6000數據采集卡。該采集卡有8個單端模擬輸入通道AI0-AI8,4個數字輸入/輸出通道P0.0-P0.4,2個32位計數器PFI0和PFI1。其功能原理如圖6所示。多路復用器(MUX)每次將一個AI信號多路復用至放大器(AMP),放大器(AMP)對信號進行緩沖,緩沖后的信號經模數轉換器(ADC)將電壓信號轉換成數字信號,使用先進先出(FIFO)緩存存儲數據,最后通過USB2.0全速接口讀取緩存中的數據;數字輸入/輸出通道通過編程配置為輸入或輸出,采用軟件定時,經過靜態DIO模塊實現與USB 2.0全速接口的通信,達到數字量輸入或輸出的目的;PFI0用作計數器源,該模式使用32位計數器對上升沿和下降沿進行計數,將數據傳輸至USB 2.0全速接口,PFI1用作模擬輸入采集觸發,通過ADC控制模塊將數據傳輸至USB 2.0全速接口。

圖6 采集卡功能原理

3 系統軟件設計

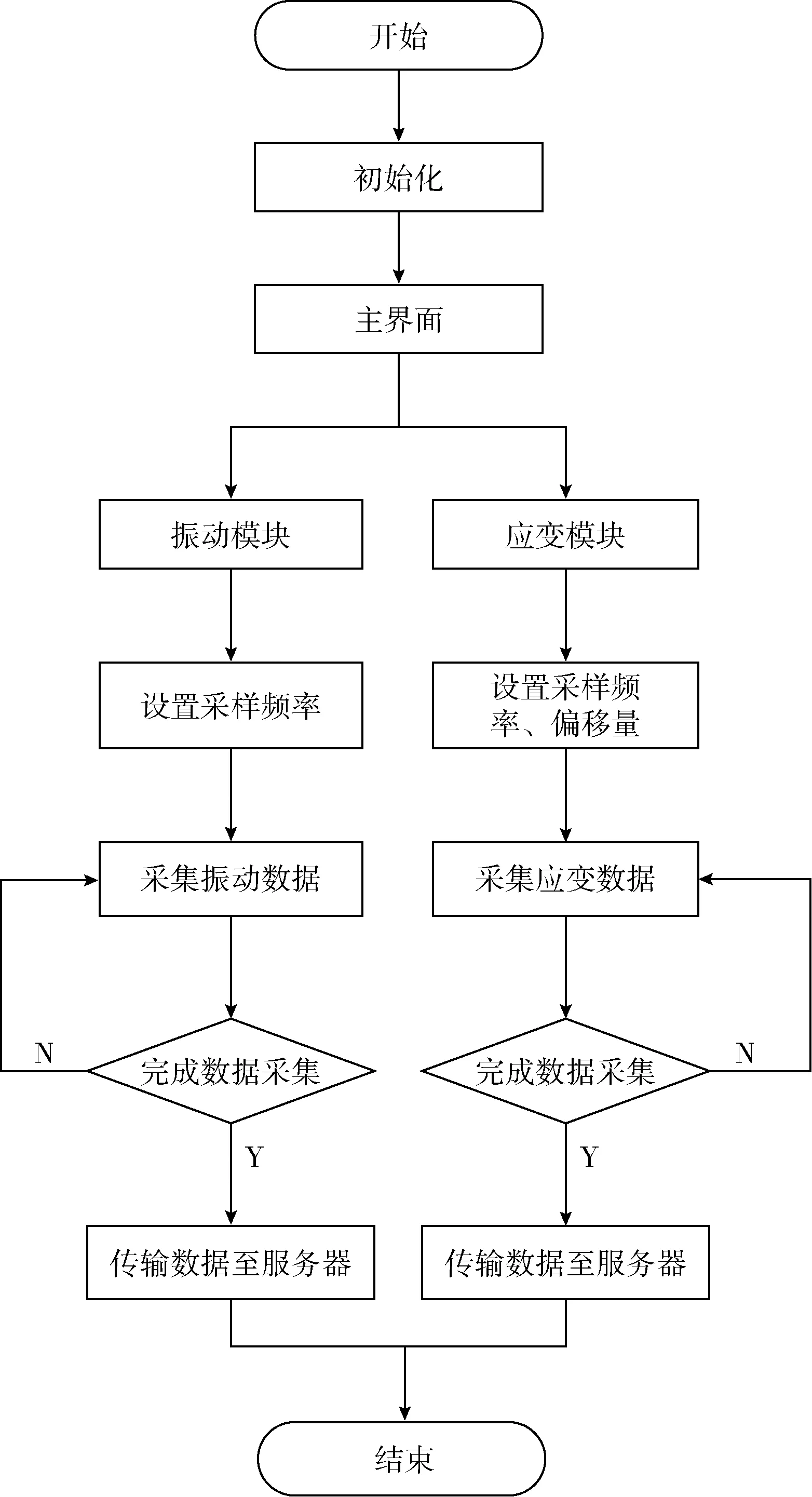

軟件采用LabVIEW,LabVIEW軟件采用圖形化編程語言,直觀簡單,易于操作[9]。本系統所選用的NI USB6000數據采集卡附有一張光盤,利用這張光盤安裝NI-DAQ驅動程序軟件,以此便可實現上位機與數據采集卡的通信。本系統的LabVIEW上位機程序主要包括振動采集模塊和應變采集模塊,其實現過程為:將傳感器采集到的數據通過LabVIEW的數據采集程序實時傳輸并保存至計算機,當完成數據采集后,將數據傳輸至服務器。上位機程序編程的結構采用事件結構,嵌套程序框架采用狀態機模型即順序結構+While循環。其軟件流程如圖7所示。

圖7 軟件流程

3.1 應變測量模塊

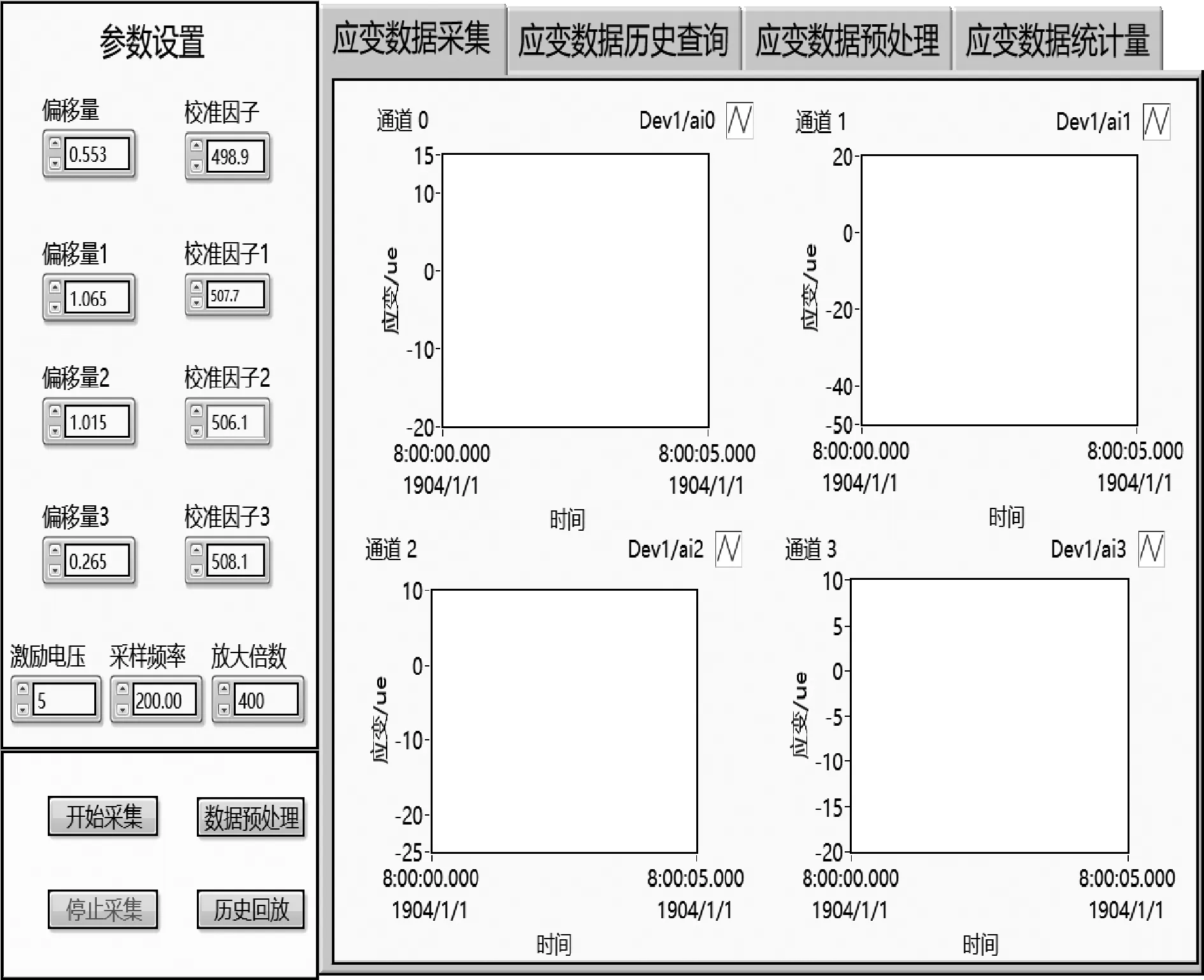

應變測量系統中包括應變數據采集、歷史數據查詢、數據預處理、應變數據統計量4部分。

數據采集部分:使用“DAQmx創建虛擬通道”函數設置采樣通道AI0-AI3。根據應變數據采集的需要,通過“DAQmx采樣時鐘”函數設置采樣頻率為200 Hz。利用“DAQmx讀取”函數讀取采集卡傳輸的數據。根據ST350應變片B6715、B6716、B6717、B6718的參數,通過“數值輸入”控件設置AI0-AI3通道的校準因子分別為498.9、507.7、506.1、508.1。根據現場實際情況,通過“數值輸入”控件設置應變現場修正值。

歷史數據查詢部分:將采集到的數據使用“寫入測量文件”函數并以TDMS格式實時保存到文件中,然后使用“讀取測量文件”函數從既定文件中讀取數據,通過“圖形顯示”控件顯示歷史數據。

應變數據預處理部分:使用“公式節點”函數編寫五點三次法信號預處理程序,然后再使用中值濾波器進行濾波,最后以波形圖的形式顯示。

應變數據統計量部分:通過“統計”函數實現信號的峰值、谷值、峰-谷值、平均值、方差、均方根統計量。應變測量界面如圖8所示。

圖8 應變測量界面

3.2 振動測量模塊

振動測量系統中包括振動數據采集、振動數據歷史查詢、振動數據處理3個部分。

振動數據采集部分:使用“DAQmx創建虛擬通道”函數設置采樣通道AI4、AI5。根據振動數據采集的需要,通過“DAQmx采樣時鐘”函數設置采樣頻率為200 Hz。利用“DAQmx讀取”函數讀取采集卡傳輸的數據。根據PCB 333B32型傳感器參數,通過“數值輸入”控件設置AI4和AI5通道的靈敏度為10。

振動數據歷史查詢部分:將采集到的數據使用“寫入測量文件”函數并以TDMS格式實時保存到文件中,然后使用“讀取測量文件”函數從既定文件中讀取數據,通過“圖形顯示”控件顯示歷史數據。

振動數據處理部分:首先對信號進行小波濾波,然后對信號進行FFT變處理。使用LabVIEW的高級信號處理工具包中的小波部分,將其中的Thresholding Rules設置為SURE,Rescaling Method設置為Single Level,同時打開Soft Threshold,Wavelet設置成db02,Level設置成2。數據處理部分使用“FFT頻譜”函數對信號進行處理并以“圖形顯示”控件顯示頻率-幅值譜[10,11]。振動測量界面如圖9所示。

圖9 振動測量界面

通過上位機軟件LabVIEW,可以監測到各個傳感器的狀態和傳感器采集到的信息,將港機的狀態信息傳輸到服務器。通過其它終端來訪問后臺的服務器,查看港機的狀態信息。

4 實驗測試

本次實驗測試包括應變和振動兩個部分,其中應變部分布置4個測點,振動部分包括兩個方向。

4.1 應變測試

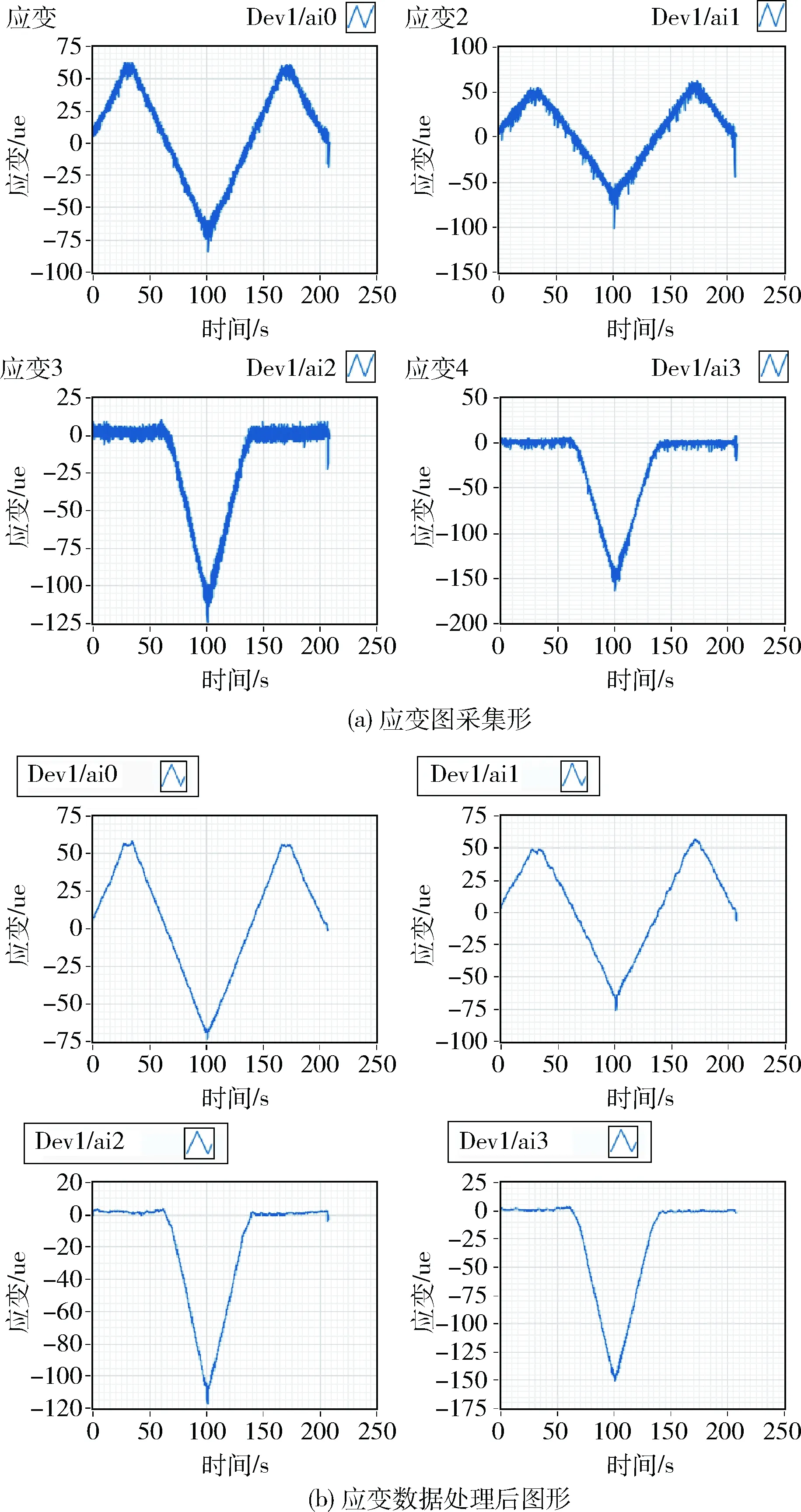

為實現對信號的連續測量,本系統中的軟件設計中使用了While循環,在循環體內,將采集到的電壓信號轉變成應變值。單位為微應變。

本設計中的應變值根據式(6)計算得到

ε=G×(X×1000÷W÷Y+F)

(6)

其中,X為數據采集卡輸出的電壓,Y為激勵電壓,G為應變片ST350的校準因子,W為信號調理電路放大倍數,F為對應的現場應變片修正值(單位為mV/V)。

在本實驗中設置采樣頻率為200 Hz,激勵電壓Y為5 V,對應應變片校準因子G見表1,放大倍數F為400,現場中應變片修正值見表1。

根據式(6)通過LabVIEW采集到的應變數據圖形如圖10(a)所示,通過五點三次法和中值濾波后得到的數據圖形如圖10(b)所示。

表1 校準因子和應變修正值

圖10 應變測試圖形

4.2 振動測試

設置采樣頻率為200 Hz,通過LabVIEW采集到的振動數據圖形如圖11(a)所示,通過FFT處理后的圖形如圖11(b)所示。

圖11 振動測試圖形

5 結束語

通過LabVIEW軟件平臺開發的港機振動與應變測量系統,充分利用LabVIEW強大的信號處理能力,可以實現數據的采集、存儲、處理與分析,達到對港機狀態的實時監測。

由于本系統的測量部分是通過軟件來實現的,具有操作簡單、擴展性強、性能高、可維護性強等特性。通過對振動數據的FFT處理能夠得出有用信息,使用集成式應變片ST350傳感器所測得的應變數據精確,靈活方便。

未來可以對港機的壽命進行計算,使得港機的狀態信息更加完善準確。將采集到的數據發送到服務器,發布至網頁,通過其它終端也可以查看港機的狀態信息。