添加風味發酵劑對黃酒發酵和風味的影響

彭金龍,張 輝,劉 克

(上海金楓酒業股份有限公司,上海 201501)

黃酒是我國最古老的酒種,“以麥制曲,用曲釀酒”是中國釀造酒的特色[1]。麥曲是以米曲霉或黃曲霉為主體的糖化劑,亦是黃酒的發酵劑和生香劑,被稱為“酒之骨”[2]。麥曲的糖化作用主要是通過提供各類水解酶,包括淀粉酶和蛋白酶等。但由于麥曲中所提供的酶類有限,缺少纖維素酶、生淀粉酶等,黃酒釀造原輔料中的一些粗淀粉、纖維素等無法完全分解,故用麥曲釀造黃酒會產生副產物酒糟,一般出糟率為20 %~35 %。黃酒糟中除了含40%左右水分、20%~30%粗淀粉、10%左右酒精外,還含有蛋白質、纖維素、維生素等[3]。酒糟中含有大量未被利用的有機成分,這對黃酒釀造無疑是一種浪費。

現已有文獻表明,外添加糖化酶、液化酶、普魯蘭酶、酸性蛋白酶、阿米諾酶、纖維素酶、酸性脲酶等酶制劑,能夠彌補麥曲酶量和種類的不足,可以強化生產過程,便于大規模生產,進一步提高出酒率,減少浪費,創造更大的經濟效益;但是,酶制劑僅能部分替代麥曲,不能全部替代,否則會影響酒質,出現酒味寡淡、香氣不足等問題[4-5]。哪些酶制劑混合及以何種比例進行添加為最優,除張敏等[6]發表采用糖化酶和普魯蘭酶混合發酵有說明之外,其他相關研究鮮見有報道,因此有待進一步研究。

本實驗主要通過在黃酒釀造過程中,輔助添加一款風味發酵劑(一種混合酶系的糖化劑)進行黃酒發酵,以期提高原料利用率,并與傳統黃酒發酵及傳統黃酒發酵基礎上添加酶制劑(糖化劑中的α-淀粉酶和葡萄糖淀粉酶)的黃酒發酵進行對比,檢測跟蹤發酵過程中相關指標,旨在定量研究風味發酵劑對黃酒釀造理化指標、出酒率、出糟率、壓榨效率和風味的影響。

1 材料與方法

1.1 材料、試劑及儀器

耗材:大米,市售;風味發酵劑,購于湖北宜昌某公司,配料中不含酵母;酶制劑:α-淀粉酶生產廠家為蘇州宏達制酶有限公司,酶活力單位為44000 U/mL;葡萄糖淀粉酶生產廠家為蘇州宏達制酶有限公司,酶活力單位為130000 U/g;傳統塊曲、生麥曲、酒母:由上海石庫門釀酒有限公司提供。

檢測試劑:氯化鈉、氫氧化鈉、鹽酸、甲醛、無水乙醇等均為分析純,其余氣相標樣均為色譜純。

儀器設備:氣相色譜儀(安捷倫Agilent 6890N);板框壓濾機(型號AAMG55/820-U),徐州強力過濾機械有限公司;發酵設備,浙江諸安建設集團有限公司。

1.2 試驗方法

1.2.1 黃酒釀造工藝流程

試驗流程:

曲、水、酒母、輔料(風味發酵劑或酶制劑)

↓

大米→浸米→蒸飯→投料→發酵→壓榨→黃酒

浸米:將水放入浸米罐中,調節水溫至20 ℃左右,泵入大米,浸米1 d。

蒸飯:米水分離后,將瀝干米粒輸送至蒸飯機,將米飯蒸熟至無白心。

投料:將蒸熟后的米飯與水、曲、酒母和輔料進行混合,保持料溫小于30 ℃,后泵入發酵罐。

發酵:前發酵3 d,后發酵13 d;頭耙時間為8 h,再適時開耙,使發酵品溫不超過31 ℃。

壓濾:發酵完成后,使用板框壓濾機壓濾,壓濾后所得清液即為黃酒清酒。

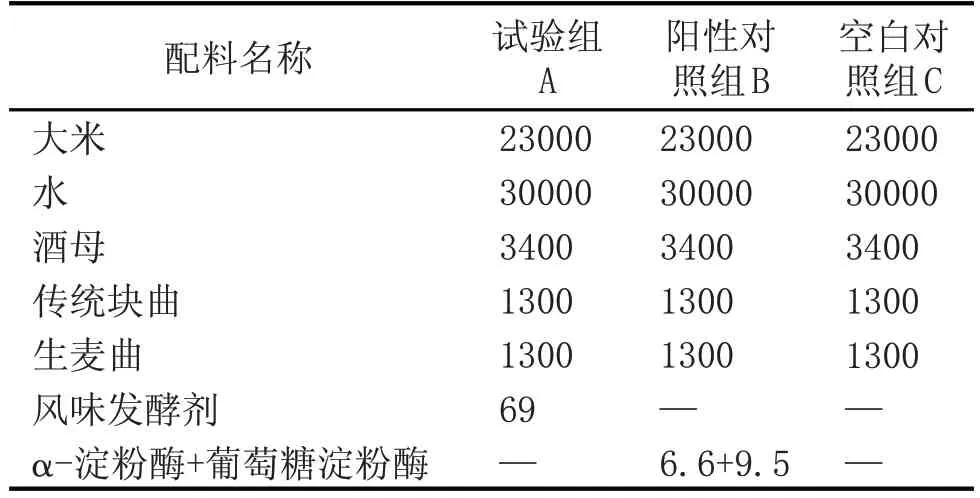

1.2.2 黃酒釀造配方實驗過程中黃酒釀造配方見表1。

1.3 檢測方法

1.3.1 黃酒理化指標的測定

表1 黃酒釀造配方 (kg)

酒精度、總酸、氨基酸態氮、總糖含量的測定參考GB/T 13662-2018[7]。

粗淀粉含量測定方法,參考GB 5006-1985[8]。

1.3.2 黃酒中揮發性香氣成分的測定

參考胡健等[9]的測定方法。

1.3.3 壓榨耗時測定方法

84臺板框壓濾機同時工作,統計將各實驗組全部黃酒發酵醪液壓榨至干時所需的時間。

1.3.4 出酒率和出糟率計算方法

出酒率和出糟率的計算方法,參考《黃酒生產工藝》[10]的計算方法。

(1)自然出酒率,壓榨后所得黃酒的原始主糧出酒率,計算公式為:

投料量為23000 kg;

(2)折算出酒率,將自然出酒率折算到酒精度為18%vol時的出酒率,計算公式為:

(3)出糟率,計算公式為:

2 結果與分析

2.1 發酵過程中的指標變化

以添加風味發酵劑為試驗組A,以添加酶制劑為陽性對照組B,以不添加曲以外其他糖化發酵劑的為空白對照組C,進行黃酒發酵試驗,考察不同糖化劑對黃酒發酵過程的影響。

2.1.1 發酵過程酒精度的變化

酒精度的變化結果見圖1。由圖1 可知,添加不同糖化劑,發酵過程酒精度上升趨勢類似,酵母產酒精在第10 天時基本達到穩定。添加風味發酵劑組在發酵初期產酒精的速度最快,發酵2 d時,酒精度已經上升到14.4 %vol,添加酶制劑組的產酒精速度次之,空白對照組速度相對較慢。這可能是因為風味發酵劑中含有豐富的酶系,糖化能力強,分解淀粉產生可發酵糖的速度更快,從而使酵母產酒速度更快。發酵結束時,3 個組最終的酒精度度數接近。

2.1.2 發酵過程總酸含量的變化

黃酒中的酸絕大部分來源于微生物的代謝,如:乳酸是由丙酮酸在乳酸桿菌產生的脫氫酶作用下生成的,醋酸是由酒精被醋酸菌氧化而成等[11]。另外,極小部分的酸是由水、浸米后的米飯、酒母、曲和酸漿水(或添加的乳酸)帶入。

3 個發酵過程中,總酸含量的變化結果見圖2。由圖2 可知,添加不同糖化劑,發酵過程酸度上升趨勢一致;添加不同糖化劑,對黃酒發酵過程中總酸的變化影響不大,這可能是因為外源總酸相同,而糖化劑未對產酸微生物造成直接影響。

2.1.3 發酵過程氨基酸態氮的變化

黃酒發酵過程中,氨基酸態氮是一個動態平衡的過程,影響黃酒中其含量的主要因素有:原輔料、釀造工藝和是否額外添加酸性蛋白酶等[12]。從圖3可以看出,醪液中氨基酸態氮含量均隨發酵時間延長呈上升趨勢,添加風味發酵劑可以提高黃酒發酵過程中氨基酸態氮含量,增長量約為6 %,這是因為風味發酵劑中酸性蛋白酶起到一定作用。

2.1.4 發酵過程總糖的變化

黃酒發酵是一個“雙邊發酵”——邊糖化邊發酵的過程,發酵過程總糖的下降趨勢呈“L”型。由圖4 可知,加入風味發酵劑的試驗A 組其總糖含量,相對陽性對照組B 和空白對照組C 的含量較高,結合前期酒精發酵也相應較快,可以看出添加風味發酵劑有助于提高黃酒發酵過程中糖化速度,糖化效果比僅添加酶制劑更好。發酵結束時,發酵醪中殘糖含量基本相同,發酵醪中的糖基本被微生物所分解利用。

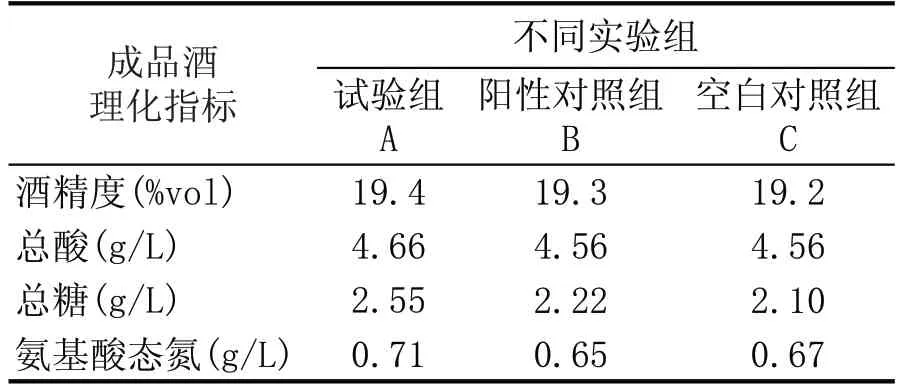

2.2 成品酒理化指標

對添加不同糖化劑釀造的成品黃酒清酒的理化指標進行比較,結果見表2。由表2 可知,添加風味發酵劑對成品黃酒的酒精度、總糖、總酸和氨基酸態氮理化指標沒有明顯的影響。另外,需要說明的是,發酵過程中添加風味發酵劑組提高了氨基酸態氮含量,但是后期由于經過了壓榨工序,釋放了酵母自溶產生的氨氮含量,抵消了前期6 %的增長,故最終氨基酸態氮含量三者基本一致。對照國標GB/T 13662—2018 可以看出,釀造的成品酒各項理化指標均達到優級黃酒的標準。

表2 添加不同糖化劑釀造的黃酒清酒理化指標比較

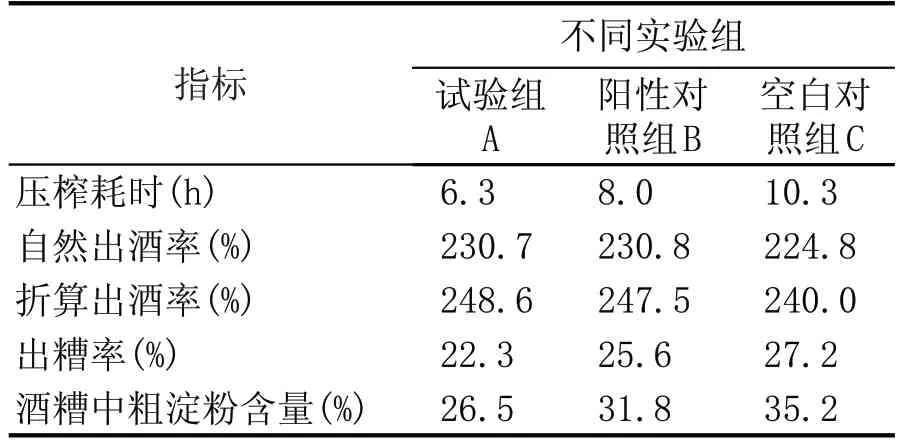

2.3 出酒率、壓榨耗時、出糟率和酒糟中粗淀粉含量比較

添加不同糖化劑,對生產過程中出酒率、壓榨耗時、出糟率和酒糟粗淀粉含量等相關指標進行比較,結果見表3。由表3 可知,添加風味發酵劑可以縮短壓榨時間,相比陽性對照組B 減少了21.3 %,相比空白對照組C 減少了38.8%;添加風味發酵劑可以提高出酒率,相比陽性對照組B 提高了1.1%,相比空白對照組C 提高了8.6 %;添加風味發酵劑可以一定程度上提高發酵程度,減少酒糟中殘留粗淀粉的量,降低副產物酒糟的產量,出糟率相比陽性對照組B 降低了12.9%,相比空白對照組C 降低了18.0%。

2.4 成品酒揮發性風味物質測定

黃酒揮發性風味物質主要是由醇、酯、醛、酸以及各種雜環類化合物組成,這些風味成分之間的協同作用形成了黃酒特有的風味特征;黃酒中的風味物質都有相應的閾值,并不是含量越高越好[13-14]。添加不同糖化劑進行黃酒釀造實驗,并對3 個組的部分揮發性風味物質進行檢測,結果見表4。從表4可以看出,醇類物質方面:相對空白對照組C,添加風味發酵劑的試驗組A 可以降低黃酒中高級醇含量,下降比例為6.5%;但陽性對照組B 增加了酒中高級醇含量。這可能是因為添加適量酶制劑,可以加快糖化發酵速度,縮短酵母增殖的時間,且能迅速消耗大量糖分,導致其對氨基的分解作用減弱,中間產物酮酸減少,可以很大程度降低高級醇的產生;但酶制劑超過一定比例后會促進酵母菌對高級醇的合成代謝途徑,反過來促進高級醇的產生[15]。黃酒中適量的高級醇賦予黃酒特有的醇香,還可豐滿、圓潤、協調口感,但高級醇含量過高,就會產生異雜味和較強的致醉性,俗稱“上頭”[16]。因此,在不改變或降低黃酒風味和口感前提下,添加風味發酵劑降低了黃酒中高級醇含量,可一定程度上降低“上頭”現象。酯類物質方面:相對空白對照組C,添加風味發酵劑的試驗組A 可以提高黃酒中酯類物質含量,提高比例為8.0%,但陽性對照組B 與空白對照組A 的變化不大。這可能是因為風味發酵劑中含有豐富的酶系,提高了形成酯類物質的底物濃度,從而使酯類物質含量提升。醛酮類物質和揮發酸物質方面為3個試驗組基本相同。

表3 添加不同糖化劑釀造黃酒的相關指標比較

3 結論與展望

添加風味發酵劑釀造黃酒,與不添加的普通釀造方式相比,對酒中酒精度、總糖、總酸和氨基酸態氮的含量無明顯影響,但可提高8.6%的出酒率、黃酒中酯類物質含量為6.0 %,同時,可降低黃酒中6.5 %高級醇物質的含量,可減少18 %的黃酒出糟率,并可縮短黃酒生產過程中38.8 %的壓濾時間。通過實驗發現,添加風味發酵劑釀造黃酒,可以提高壓榨速率和提高出酒率,可以促進酯類等黃酒風味物質的產生,并可降低黃酒中可能引起“上頭”的高級醇等物質。但是,根據高級醇對黃酒風味物質的貢獻,每一種高級醇具體降低多少為最佳還需進一步研究。同時,由于釀造好的黃酒飲用時間一般在陳釀3~8 年以后,故添加風味發酵劑對黃酒后續的風味變化,還需進一步跟蹤研究。