全鋼載重子午線輪胎胎肩擠膠式膠邊產生原因分析及解決措施

王俊霞,慕振興,王明偉,初坤龍

[浦林成山(山東)輪胎有限公司,山東 榮成 264300]

輪胎胎肩膠邊產生的部位是胎側與胎冠活絡塊間的結合面,結合面處的薄膠邊強度低、易斷裂,會導致輪胎發生胎肩膠邊墊傷缺陷(見圖1)。此外,如果膠邊長時間積存在模具上,會對模具造成損傷[1-2],導致模具間隙增大,從而增大胎肩膠邊墊傷缺陷輪胎的數量。

圖1 胎肩膠邊墊傷

傳統的翻轉硫化機主要靠操作工手動清理模具,而新型液壓式硫化機為上下移動結構,全自動操作,人工清理模具困難且影響生產效率。產生胎肩膠邊墊傷缺陷的輪胎需要經過人工打磨后銷售,打磨過的輪胎外觀粗糙,且墊傷面積越大,打磨痕跡越明顯。

胎肩膠邊分為擠膠式和溢膠式兩種形式。擠膠式膠邊薄如紙,一般情況下,膠邊的高度/厚度比不小于15。圖2所示膠邊高度為10 mm、厚度為0.3 mm,高度/厚度比為33.3,為擠膠式膠邊。溢膠式膠邊有一定的厚度,一般情況下膠邊高度/厚度比小于15。圖3所示膠邊高度為6 mm、厚度為0.7 mm,高度/厚度比為8.57,為溢膠式膠邊。由于溢膠式膠邊厚度較大、強度高,不易斷裂,因此不會撕裂產生膠邊墊傷;而擠膠式膠邊一般情況下比較薄,強度低、易斷裂,易掉落在胎坯表面產生膠邊墊傷。

圖2 擠膠式膠邊

圖3 溢膠式膠邊

為提高輪胎外觀質量,本工作通過進行咬膠試驗、分析硫化機和模具精度、調整硫化工藝和改進模具設計,找出擠膠式膠邊的產生原因,并提出相應解決措施。

1 咬膠試驗

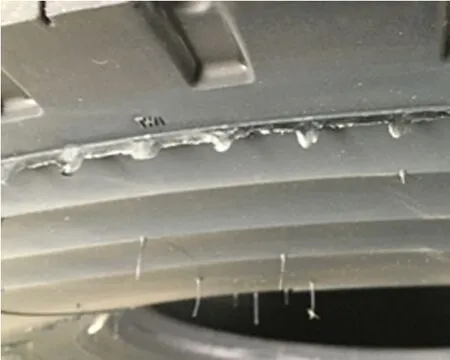

咬膠試驗是確定胎坯胎肩部位膠料是否過剩的方法,現場選擇出膠邊較多的750R16 CST27輪胎進行咬膠試驗。試驗步驟為:(1)在胎坯肩部畫線;(2)按照正常硫化步驟進行裝模,合模到位后打開模具;(3)觀察畫線處狀態及周圍分型面處膠料溢出情況。胎坯咬膠試驗效果見圖4。

圖4 胎坯咬膠試驗效果

由圖4可以看出,在不通入高壓蒸汽的情況下,胎肩部位結合面處有膠料擠出,說明胎肩部位膠料過剩,可以通過減少膠料的方式解決胎肩膠邊問題。

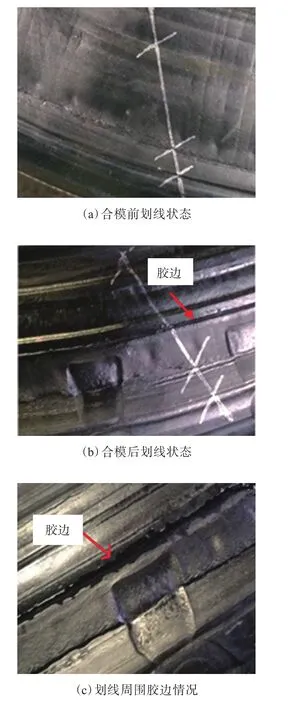

為了驗證減少膠料對胎肩膠邊的影響,削去750R16 CST27胎坯胎肩部位部分膠料,硫化后輪胎胎肩膠邊產生情況見圖5。

圖5 減少胎坯膠料前后輪胎胎肩膠邊產生情況

由圖5可以看出,削去胎坯胎肩部位部分膠料,硫化后輪胎胎肩部位膠邊明顯變少、變短,基本解決了胎肩膠邊問題。由此可見,咬膠試驗可以作為驗證胎坯胎肩部位膠料設計是否合理的方法,為半成品尺寸調整提供理論支持。

2 硫化機和模具精度分析

選擇出膠邊較多的12R22.5 CST27輪胎為例,分析硫化機和模具精度對胎肩膠邊的影響。

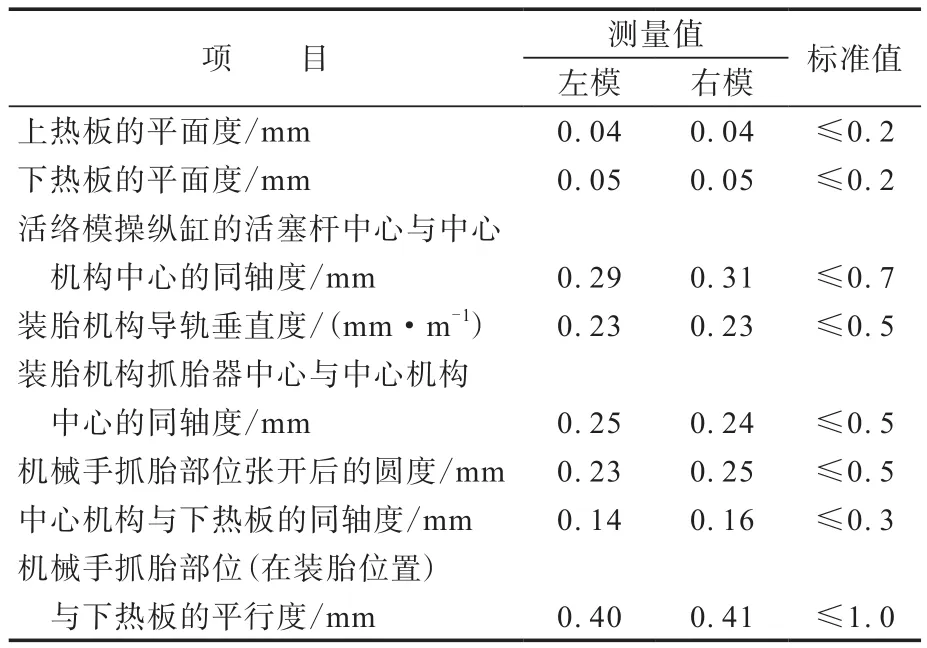

采用648#新型液壓硫化機硫化,硫化機精度測量數據見表1。由表1可以看出,硫化機精度符合標準要求,可以排除硫化機的影響。

表1 硫化機精度測量數據

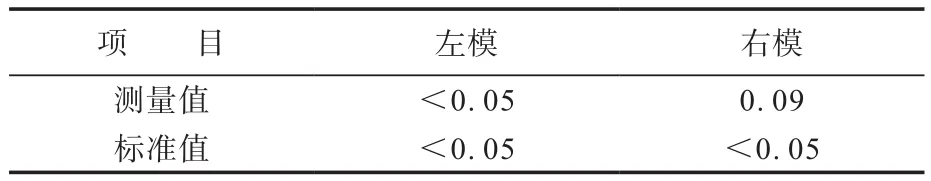

模具采用12R22.5 CST27規格左模和右模兩副,在預加載的條件下測量胎肩部位的間隙,測量采用精度為0.05 mm的測量尺(如間隙超過0.05 mm則采用塞尺),測量數據見表2。由表2可以看出,左模模具精度高,右模模具精度低。

表2 模具左、右模胎肩結合面間隙測量數據 mm

硫化后輪胎左、右模胎肩膠邊產生情況見圖6。由圖6可以看出,在硫化機精度符合標準要求的情況下,模具精度與膠邊的產生關系較大,左模模具精度高,輪胎基本不出現膠邊,右模模具精度低,結合面間隙大,則出現明顯膠邊,因此模具胎肩結合面間隙要控制在0.05 mm以內。

圖6 輪胎左、右模胎肩膠邊

3 硫化工藝調整

考慮硫化過程中胎坯充入高壓蒸汽后周長變大,膠料易擠向有間隙的地方,因此對硫化工藝進行調整,即硫化合模后采用低壓蒸汽持續定型10 s后再充入高壓蒸汽。硫化工藝調整前后輪胎胎肩膠邊產生情況見圖7。由圖7可知,硫化工藝調整前后胎肩膠邊情況相當,沒有明顯改善。

4 耐磨板增加墊片

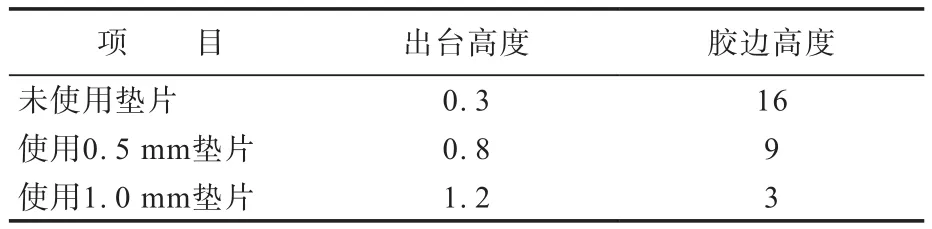

在耐磨板上增加墊片可以有效增大型腔的體積,模具型腔可以容納更多的膠料,從而減少膠邊[3],但同時也需要考慮胎肩出臺高度。根據試驗,墊片厚度每增大1 mm,胎肩出臺高度增大約0.5 mm,工藝標準要求胎肩出臺高度不大于1 mm,因此墊片厚度需要根據胎肩出臺高度確定。

耐磨板上增加墊片對輪胎胎肩出臺高度及膠邊高度的影響見表3。由表3可以看出,增加墊片后,輪胎胎肩膠邊得到明顯改善,但考慮到胎肩出臺高度標準限制,耐磨板增加墊片僅可作為輕微胎肩膠邊情況的改善方法。

表3 耐磨板上增加墊片對輪胎胎肩出臺高度和膠邊高度的影響 mm

5 模具設計優化

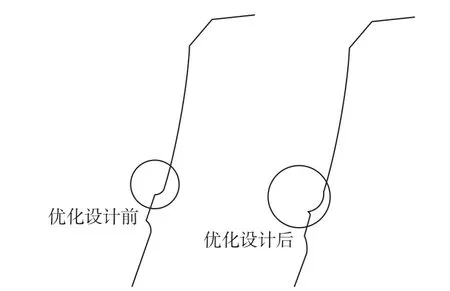

調整輪胎分型面處結構設計,增大模具空間,以便能夠容納更多膠料,有利于減少胎肩膠邊的產生,因此在模具結構設計方面著重考慮增大胎肩結合面處的膠料容納空間。胎肩結合面處優化設計前后模具形狀見圖8。

圖8 胎肩結合面處優化設計前后模具形狀

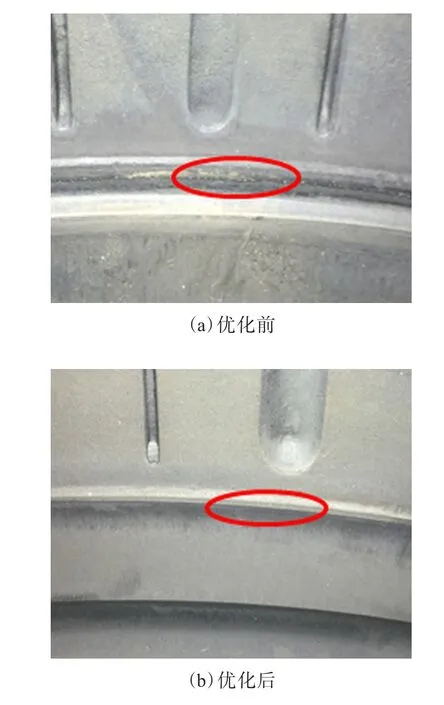

模具優化設計前后輪胎胎肩膠邊產生情況見圖9。由圖9可以看出:模具胎肩結合面優化設計前,胎肩存在窄薄膠邊問題;優化設計后,胎肩結合面處膠料明顯變寬、膠量增大,未出現胎肩膠邊問題。

圖9 模具優化設計前后輪胎胎肩膠邊產生情況

6 結語

通過咬膠試驗驗證了輪胎胎肩部位膠料過多會導致胎肩膠邊產生,通過采取減少胎肩部位膠料、確保硫化機和模具精度符合工藝標準要求、耐磨板增加墊片、優化模具設計等措施,可以從根本上解決輪胎胎肩擠膠式膠邊問題,降低了人工清理膠邊的頻率,使生產效率提高0.35%,輪胎胎肩膠邊墊傷缺陷率降低約50%,輪胎生產一次合格率提高0.08%。